Digital Twin to jedna z najszybciej rozwijających się technologii wchodzących w skład Przemysłu 4.0. Według firmy konsultingowej Grand View Research globalna wartość tego rynku do 2030 roku wyniesie aż 156 mld dolarów. Dziś jest ona często kojarzona z logistyką i produkcją, a także branżą motoryzacyjną i samochodami autonomicznymi. Czym są cyfrowe bliźniaki i jakie mogą mieć zastosowania?

Czym jest technologia cyfrowych bliźniaków (Digital Twin)?

Cyfrowy bliźniak jest matematycznym modelem realnego produktu, urządzenia, systemu czy nawet procesu w wirtualnej przestrzeni, która imituje otaczające go środowisko. Jego stworzenie wymaga pozyskania fizycznych danych na temat odwzorowywanego obiektu. Model 3D może być budowany w oparciu o dostarczoną dokumentację lub laserowy skan.

Kolejnym elementem jest wprowadzenie parametrów opisujących właściwości fizyczne obiektu oraz sposób jego funkcjonowania. Im dokładniejsze są wprowadzane dane, tym wiarygodniejsze będą wyniki komputerowej symulacji. Następnie dzięki sieci różnego rodzaju czujników Internetu Rzeczy (IoT) rozmieszczonych na fizycznej wersji obiektu Digital Twin otrzymuje i analizuje w czasie rzeczywistym dane, dzięki czemu można na bieżąco przeprowadzać różnego rodzaju testy i wprowadzać zmiany. Ostatnim ważnym komponentem technologii Digital Twin jest możliwość monitorowania realnego obiektu lub procesu w celu natychmiastowego wychwytywania nieprawidłowości i ewentualnego interweniowania. Digital Twin jako koncepcja pozwalająca na symulacje procesów w wirtualnej przestrzeni jest dziś jednym z najważniejszych filarów Przemysłu 4.0, tuż obok Big Data, Internetu Rzeczy czy zastosowania technologii blockchain w logistyce i produkcji.

Jakie korzyści zapewnia technologia Digital Twin?

Zastosowanie technologii Digital Twin przynosi przedsiębiorcom wiele namacalnych korzyści, wśród których można wymienić przed wszystkim oszczędność kosztów budowy prototypów czy testowania ich działania w rzeczywistości. Wprowadzanie zmian, analizowanie i wychwytywanie potencjalnych błędów przebiega bardzo szybko i przy niewielkich nakładach finansowych. Producentom części samochodowych pozwala to np. na wielokrotne sprawdzanie i modyfikację modeli pod kątem parametrów, ich funkcjonalności czy estetyki. Dzięki temu można szybciej przejść do produkcji seryjnej. Cyfrowe bliźniaki mogą posłużyć nie tylko do symulacji działania pojedynczych maszyn czy produktów, lecz także całych linii produkcyjnych czy nawet złożonych procesów logistycznych. Odwzorowywane mogą być nie tylko konstrukcje maszyn (tzw. hardware), lecz także ich oprogramowanie (software). Dzięki przemysłowemu Internetowi rzeczy i technologii Big Data można ponadto tworzyć niemal nieskończoną liczbę scenariuszy, których odtworzenie w rzeczywistości nie byłoby możliwe.

Budowanie cyfrowych replik kompletnych systemów pozwala już na wczesnym etapie optymalizować ich działanie i zapobiegać potencjalnym awariom. W logistyce modelowanie procesów może być bardzo pomocne przy budowaniu nowych strategii i koncepcji zarządzania łańcuchem dostaw, jak np. Lean Supply Chain Managment. Digital Twin znajduje zastosowanie także przy szkoleniach pracowników, gdyż pozwala na wizualizację produktów i procesów w przystępny sposób.

Zastosowanie Digital Twin w Knauf Automotive

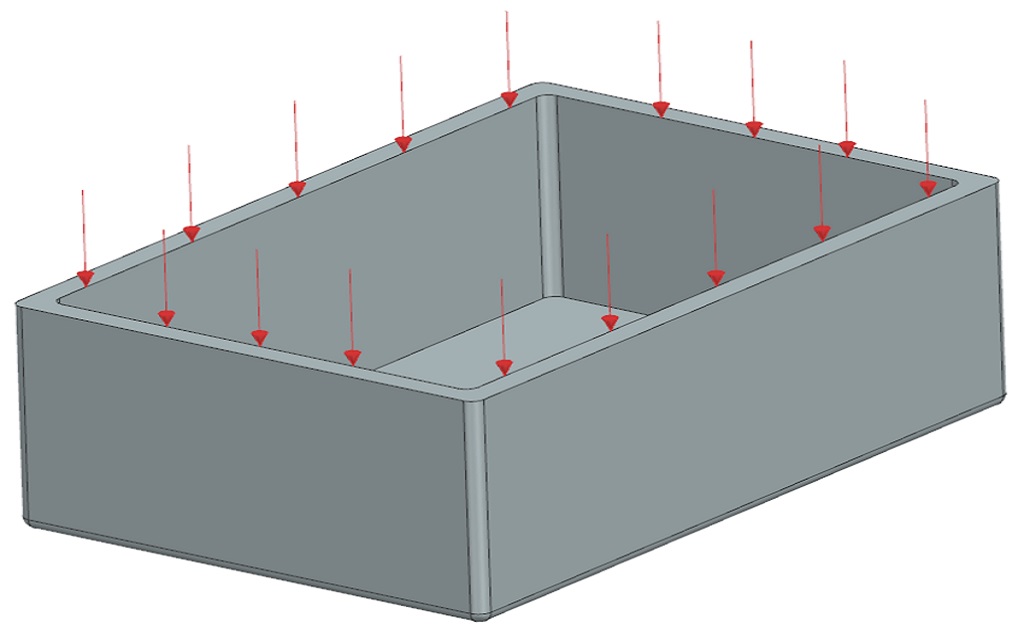

W Knauf Industries korzystamy z technologii cyfrowych bliźniaków między innymi do tworzenia prototypów i projektowania części samochodowych wytwarzanych metodą wtrysku tworzyw sztucznych oraz w technologii formowania tworzyw spienionych. Nasze laboratorium IDLab jest wyposażone w nowoczesne skanery 3D, które umożliwiają dokładne odwzorowanie istniejącej części, jej prototypu lub całego zespołu. W oparciu o cyfrowy model 3D i oprogramowanie CAE jesteśmy w stanie zaproponować zmiany optymalizacyjne komponentu, a następnie znaleźć rozwiązanie, które lepiej sprawdzi się pod względem produkcyjnym, użytkowym lub kosztowym. Technologia Digital Twin znajduje doskonałe zastosowanie zwłaszcza przy projektowaniu i produkcji zwrotnych opakowań transportowych ze spienionego polipropylenu (EPP). Mogą one uzyskać specjalne wkładki i separatory o zagłębieniach odpowiadających kształtom przewożonych towarów. Jesteśmy również w stanie z bardzo dużą precyzją wyprodukować komponenty wielomateriałowe metodą wtrysku dwukomponentowego 2K. Ponadto dzięki wspomaganemu komputerowo projektowaniu CAD i CAE z dużym prawdopodobieństwem możemy przewidzieć, jak zachowa się produkt w sytuacji różnego rodzaju obciążeń mechanicznych, termicznych czy upływu czasu. Kolejną pomocną technologią stosowaną w naszym laboratorium jest druk 3D. W ten sposób zapewniamy naszym klientom na każdym etapie produkcji samochodu wartość dodaną w postaci pewności, że wyprodukowana część będzie w pełni zgodna z oczekiwaniami.

Przykłady zastosowania technologii cyfrowych bliźniaków w przemyśle 4.0

Dziś rozwój wielu dziedzin nie byłby możliwy bez zastosowania cyfrowych bliźniaków. Na przykład Tesla tworzy cyfrowe bliźniaki wszystkich sprzedawanych samochodów, zbierając w czasie rzeczywistym dane z gęstej sieci czujników. Przesyłane do chmury dane są wykorzystywane przez algorytmy sztucznej inteligencji do przewidywania ewentualnych usterek i awarii w samochodach. Dla producenta oznacza to mniejsze koszty ich serwisowania, zaś dla klienta – większą pewność i niezawodność. Technologia ta pomogła również przy projektowaniu aut marki Maserati. W tym przypadku pozwoliła obniżyć koszty i czas produkcji aż o 30%. Cyfrowe bliźniaki przeniknęły nawet do wyścigów Formuły 1, gdzie pomagają udoskonalać bolidy zespołów McLaren i Red Bull. Technologia ta nie tylko pozwala uniknąć strat bardzo kosztownych części i materiałów, lecz także jeszcze skuteczniej chronić ludzkie życie. Digital Twin znajduje doskonałe zastosowanie również we współczesnej logistyce. Firma DHL wykorzystuje cyfrowe bliźniaki do tworzenia wirtualnej mapy własnych magazynów wraz z kompletnymi łańcuchami dostaw, co skutkuje poprawą efektywności ich funkcjonowania.

Historia koncepcji cyfrowych bliźniaków w produkcji i logistyce

Tak naprawdę technologia cyfrowych bliźniaków nie jest niczym nowy, gdyż sięga lat 70. Prekursorem jej zastosowania była agencja NASA, która stworzyła cyfrową replikę statku kosmicznego Apollo 13 i przeprowadziła na niej serię testów, aby umożliwić astronautom bezpieczny powrót na Ziemię. NASA z powodzeniem stosuje do dziś i rozwija tę technologię np. do testowania kapsuł. Natomiast pomysłodawcą zastosowania technologii cyfrowych bliźniaków w przemyśle był profesor Michael Grieves z Uniwersytetu w Michigan. W 2002 roku zaproponował on wykorzystanie jej w całościowych systemach zarządzania cyklu życia produktem. Sama nazwa „Digital Twin” pojawiła się dopiero w 2010 roku w raportach rocznych NASA, a następnie została szeroko spopularyzowana przez stosujące ją firmy i instytucje naukowe. Dziś cyfrowe bliźniaki nie są już tylko futurystyczną koncepcją – dzięki istnieniu czujników Internetu Rzeczy i możliwości przetwarzania ogromnych ilości danych przez oprogramowanie do przeprowadzania różnego rodzaju symulacji stały się codziennością wielu firm skłonnych do wprowadzania innowacji technologicznych. Na co dzień przyczyniają się do usprawniania ich funkcjonowania, rozwoju robotyzacji i automatyzacji produkcji oraz pozwalają wyeliminować kosztowne błędy.