Chcąc zwiększyć wydajność produkcji, warto zastosować rozwiązania takie jak mapowanie procesu. To metoda oparta na graficznym przedstawieniu czynności wykonywanych przez przedsiębiorstwo, pozwalająca lepiej kontrolować bieżące działania. Jak zrobić mapowanie i jakie są jego zalety?

Co to jest mapowanie procesów?

Mapowanie procesów produkcyjnych to graficzne przedstawienie wszelkich etapów i operacji wykonywanych w danym zakładzie, które są potrzebne do uzyskania końcowego produktu. Do tego dochodzą również dodatkowe informacje dotyczące danych, zależności i instrukcji. Głównym założeniem jest czytelne zaprezentowanie kolejnych kroków wymaganych do osiągnięcia celu, co przekłada się na sprawniejsze zarządzanie.

Jak działa mapa procesów w firmie?

Stworzenie mapy procesów jest szczególnie ważne w sektorze produkcyjnym, gdzie wydajność niemal zawsze stanowi priorytet. To rozwiązanie, które sprawdzi się zarówno w nowych firmach, jak i przedsiębiorstwach, które już od dłuższego czasu funkcjonują na rynku. Mapowanie procesów da się wdrożyć bez względu na skalę działalności czy nakład przygotowywanych produktów. Oto kilka korzyści, na które można liczyć dzięki tej metodzie:

- Zrozumienie działania procesu – dzięki temu nawet nowi pracownicy mogą szybko i bezproblemowo włączyć się w wykonywane zadania, co oznacza wzrost wydajności, a także szybszy zwrot inwestycji w rekrutację.

- Sprawniejsza komunikacja między pracownikami i działami – dostęp do przejrzystych informacji utrzymanych w spójnym formacie znacznie usprawnia przepływ danych w firmie. To z kolei nie tylko zmniejsza czas potrzebny na naukę pracowników, lecz także umożliwia szybkie i skuteczne delegowanie odpowiednich osób do wybranych zadań.

- Zmniejszenie ryzyka popełnienia błędów – mapowanie procesów pozwala wyznaczyć wszystkie elementy produkcji, co ogranicza ryzyko pominięcia ważnych elementów.

- Szybka identyfikacja obszarów do usprawnienia – bieżący wgląd w działanie i wymagania poszczególnych etapów pozwala na łatwe określenie, które obszary wymagają zmian. Dzięki temu można m.in. zmniejszyć straty w trakcie produkcji i utrzymać wysoką wydajność.

Zobacz także: Kontrola jakości i ciągłe doskonalenie, czyli nasze podejście do produkcji komponentów z tworzyw dla branży Automotive

Mapa procesów – jak zrobić odpowiedni plan?

Tworzenie mapy procesu wymaga przede wszystkim zachowania jak największej przejrzystości przy prezentowaniu poszczególnych kroków, etapów i wymagań. Na początek należy określić punkt wyjścia, z którego przechodzi się do kolejnych zadań. Co ważne, każdy element mapy powinien być nazwany i oznaczony tak, by wszyscy pracownicy wiedzieli, za co odpowiada i jak funkcjonuje dana część procesu.

Istnieje kilka metod przedstawiania procesów produkcji:

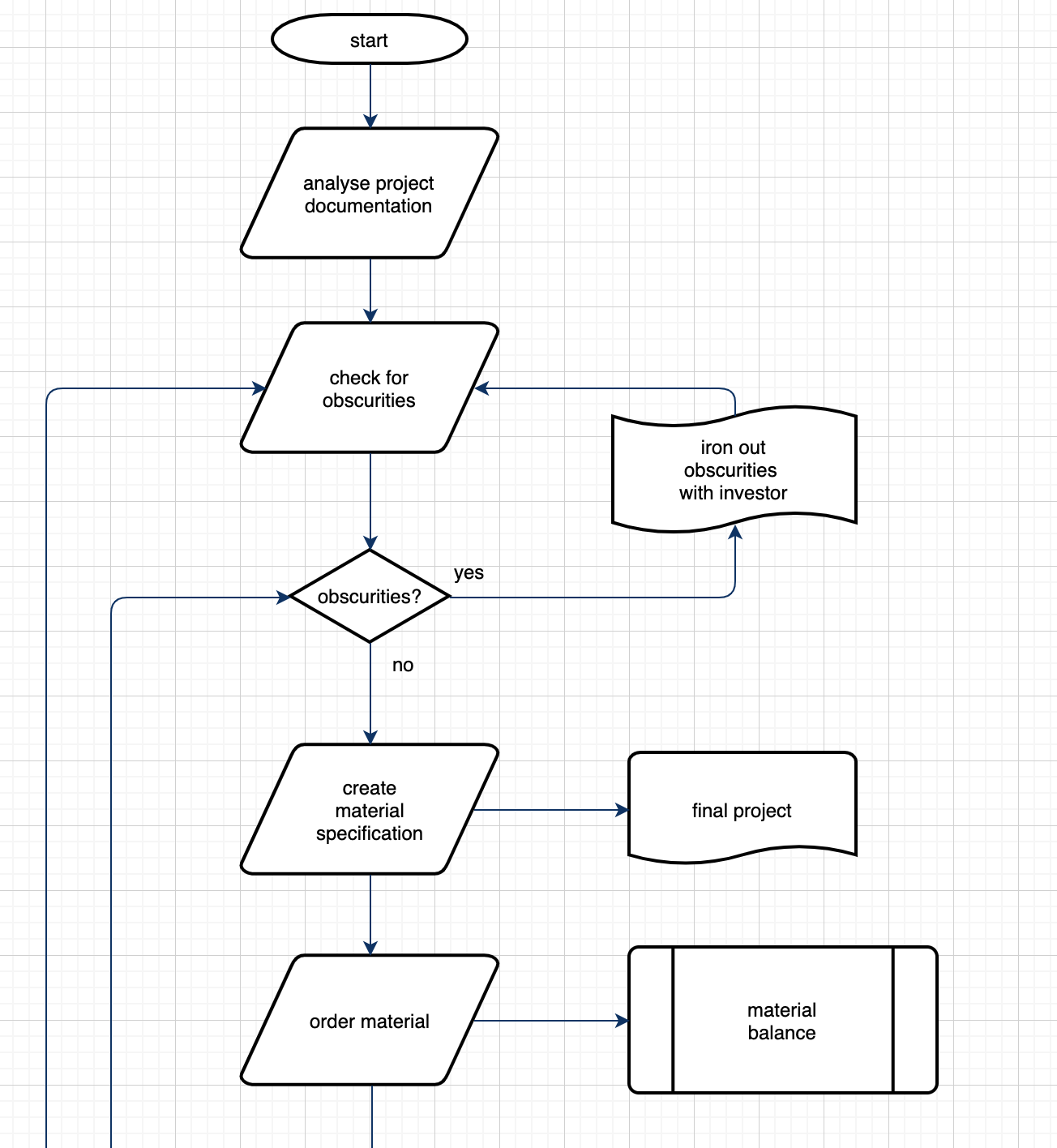

- Diagram procesu – graficzne przedstawienie, które przebiega od góry do dołu. Na szczycie znajduje się start, a na dole – koniec procesu. Pomiędzy nimi umieszcza się poszczególne kroki potrzebne do osiągnięcia celu.

- Diagram przepływu – w tym przypadku mapa procesów przedsiębiorstwa jest ułożona od lewej do prawej. Jeśli konkretne etapy wymagają rozwinięcia, można dodatkowo skorzystać z pozycji poziomych.

- VSM (mapowanie strumienia wartości) – to określenie na metody mapowania procesów wywodzące się z ideologii lean management. W tym przypadku główną rolę odgrywają nie same procesy, a przepływ wartości w ramach czynności realizowanych przez firmę.

Zobacz także: Lean manufacturing – jak wdrażać kluczowe techniki “szczupłej produkcji”

Mapowanie procesu – symbole

Mapowanie procesów to zadanie związane z graficznym przedstawieniem czynności – symbole odgrywają zatem bardzo istotną rolę. Dzięki nim można określić przede wszystkim rodzaj danego zadania czy etapu produkcji. Najczęściej stosuje się określony schemat, w którym poszczególne kształty mają konkretne znaczenia:

- prostokąt – operacje;

- romb – decyzje i testy;

- równoległobok – dane wejściowe i wyjściowe;

- strzałki – kierunek działania;

- koło – łącznik między stronami mapy;

- trójkąt – magazynowanie lub archiwizacja;

- sześciokąt – kontrole, weryfikacje i pomiary.

Zobacz również: Optymalizacja kosztów produkcji i łańcucha dostaw

Mapowanie procesu produkcji – przykład z branży Automotive

Aby zrozumieć działanie mapowania procesu produkcji, warto zapoznać się z przykładami. Takie rozwiązania są stosowane m.in. w branży Automotive, gdzie utrzymanie wysokiej wydajności stanowi kluczowy cel praktycznie każdego przedsiębiorstwa. Jak w tym przypadku wygląda mapowanie procesów? Za przykład mogą tu posłużyć siedziska samochodowe z polipropylenu spienionego. To produkty, przy których należy wziąć pod uwagę wiele powiązanych ze sobą operacji i zadań. Na początek potrzebne będzie pozyskanie materiału do produkcji, co musi iść w parze także z kontrolą jakości. W tym miejscu można rozdzielić dwie drogi procesu – składowanie odpadów i magazynowanie gotowego materiału. Przygotowany polipropylen musi zostać dostarczony na halę produkcyjną, do wyznaczonego miejsca i konkretnej maszyny. Następnie pod uwagę bierze się wszelkie czynności, które decydują o rezultacie produkcji, czyli kształcie danego produktu, jego wielkości i dostosowaniu do konkretnego modelu.

Po przygotowaniu siedziska samochodowe również są poddawane kontroli jakości. Po raz kolejny dostępne są dwie drogi – składowanie odpadów albo przygotowanie modelu dla klienta. Następnie pod uwagę bierze się pakowanie, magazynowanie i transport. Mapa procesów przedsiębiorstwa produkcyjnego może być mniej lub bardziej szczegółowa, zależnie od potrzeb – często można spotkać się z podejściem opartym na tworzeniu kilku map dla różnych działów.

Aby dowiedzieć się więcej na temat wydajności produkcji w branży motoryzacyjnej, zapraszamy do kontaktu z ekspertami Knauf Automotive i skorzystania z naszej oferty na komponenty samochodowe.