Wenn Sie die Produktionseffizienz steigern möchten, lohnt sich der Einsatz von Lösungen wie Prozessmapping. Dabei handelt es sich um eine Methode, die auf einer grafischen Darstellung der vom Unternehmen durchgeführten Aktivitäten basiert und eine bessere Kontrolle der aktuellen Aktivitäten ermöglicht. Wie führt man ein Mapping durch und was sind seine Vorteile?

Was ist Prozessmapping?

Das Mapping von Produktionsprozessen ist eine grafische Darstellung aller Schritte und Vorgänge, die in einer bestimmten Anlage durchgeführt werden und zur Herstellung des Endprodukts erforderlich sind. Zusätzliche Informationen über Daten, Abhängigkeiten und Anweisungen sind ebenfalls enthalten. Die Hauptidee besteht darin, die aufeinanderfolgenden Schritte, die zur Erreichung eines Ziels erforderlich sind, klar darzustellen, was zu einem effizienteren Management führt.

Wie funktioniert eine Prozesslandkarte in einem Unternehmen?

Besonders wichtig ist die Erstellung einer Prozesslandkarte im produzierenden Gewerbe, wo Effizienz fast immer im Vordergrund steht. Diese Lösung wird sowohl für neue Unternehmen als auch für Unternehmen, die schon lange auf dem Markt tätig sind, gut funktionieren. Das Prozessmapping kann unabhängig vom Betriebsumfang oder der Menge der vorbereiteten Produkte implementiert werden. Hier sind einige der Vorteile, auf die Sie bei dieser Methode zählen können:

-

Verständnis für die Arbeitsabläufe – so können sich auch neue Beschäftigte schnell und nahtlos in die anstehenden Aufgaben einarbeiten, was eine höhere Produktivität und eine schnellere Amortisierung der Investitionen in die Personalbeschaffung bedeutet.

-

Effizientere Kommunikation zwischen Mitarbeitern und Abteilungen – der Zugang zu klaren, in einem einheitlichen Format gehaltenen Informationen verbessert den Datenfluss innerhalb des Unternehmens erheblich. Dadurch verringert sich nicht nur der Zeitaufwand für die Einarbeitung der Mitarbeiter, sondern es können auch schnell und effektiv die richtigen Personen mit ausgewählten Aufgaben betraut werden.

-

Geringeres Fehlerrisiko – das Prozessmapping ermöglicht es, alle Elemente der Produktion abzubilden, wodurch das Risiko, dass wichtige Elemente übersehen werden, verringert wird.

-

Schnelle Identifizierung von Bereichen zur Verbesserung – aktuelle Einblicke in den Betrieb und die Anforderungen einzelner Phasen ermöglichen es Ihnen, leicht zu bestimmen, in welchen Bereichen Änderungen erforderlich sind. Dadurch können Sie unter anderem: Reduzieren Sie Verluste während der Produktion und sorgen Sie für eine hohe Effizienz.

Prozesslandkarte – wie wird ein geeigneter Plan erstellt?

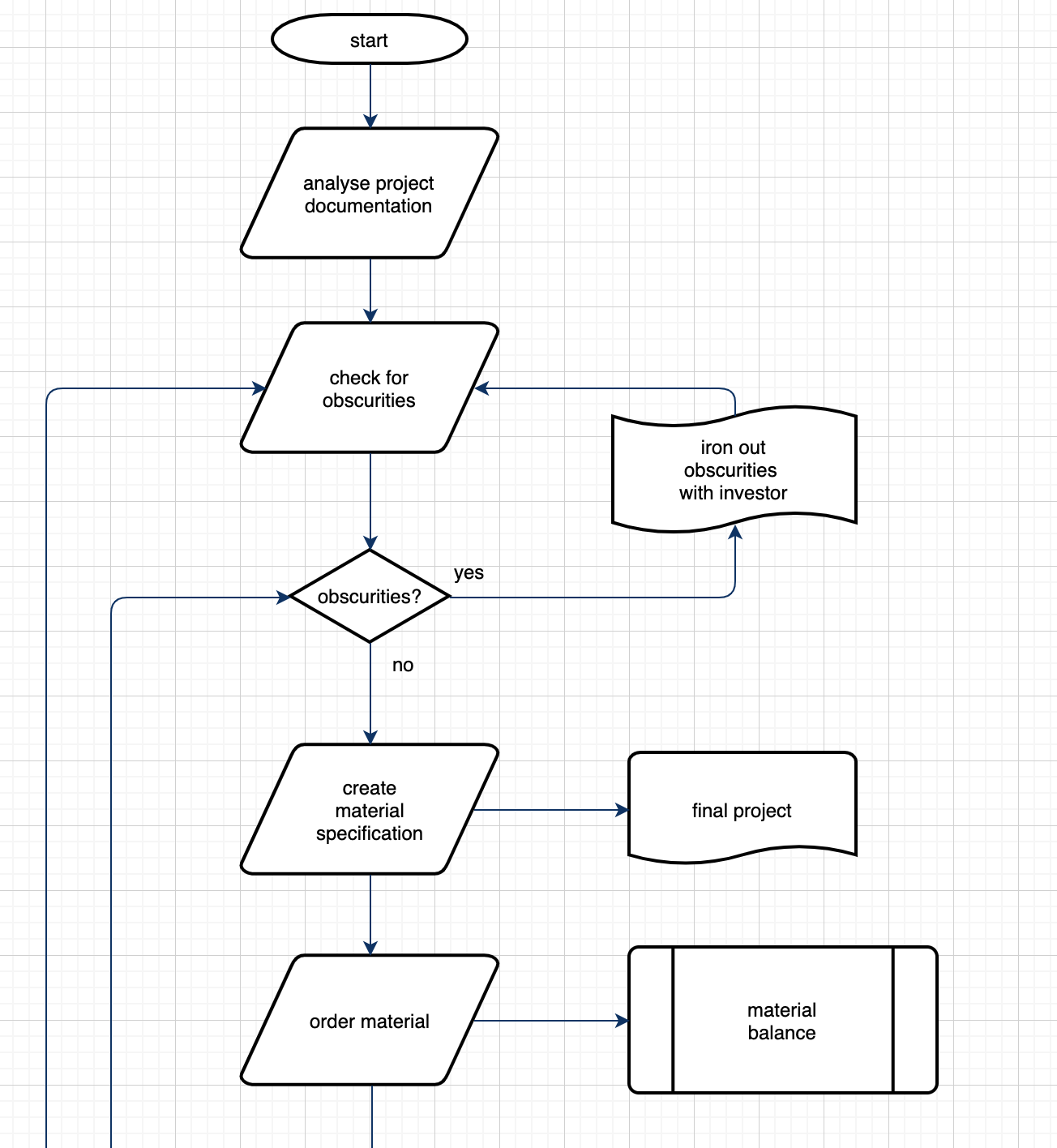

Bei der Erstellung einer Prozesslandkarte geht es zunächst darum, größtmögliche Transparenz bei der Darstellung einzelner Schritte, Etappen und Anforderungen zu wahren. Zunächst muss ein Ausgangspunkt definiert werden. Anschließend ist die Zeit für weitere Aufgaben. Wichtig ist, dass jedes Element der Karte benannt und markiert wird, damit alle Mitarbeiter wissen, wofür sie verantwortlich sind und wie ein bestimmter Teil des Prozesses funktioniert.

Zur Darstellung von Produktionsprozessen gibt es mehrere Möglichkeiten:

- Prozessdiagramm – eine grafische Darstellung, die von oben nach unten verläuft. Oben befindet sich der Anfang und unten das Ende des Prozesses. Dazwischen befinden sich die einzelnen Schritte, die zur Erreichung des Ziels erforderlich sind.

- Flussdiagramm – in diesem Fall ist die Prozesslandkarte des Unternehmens von links nach rechts aufgebaut. Wenn bestimmte Schritte entwickelt werden müssen, können zusätzlich horizontale Positionen verwendet werden.

- VSM (Value Stream Mapping) – dies ist die Bezeichnung für die aus der Lean-Management-Ideologie abgeleiteten Methoden der Prozessabbildung. Hier stehen nicht die Prozesse selbst im Vordergrund, sondern der Wertfluss innerhalb der vom Unternehmen ausgeführten Tätigkeiten.

Siehe auch: Lean Manufacturing: Wie man die wichtigsten Techniken der "schlanken Produktion" umsetzt

Prozessmapping – Symbole

Prozessmapping ist eine Aufgabe, bei der es um die grafische Darstellung von Aktivitäten geht. Symbole spielen daher eine sehr wichtige Rolle. Sie ermöglichen es vor allem, die Art der Aufgabe oder den Produktionsschritt zu identifizieren. Meistens wird ein bestimmtes Diagramm verwendet, in dem die einzelnen Formen bestimmte Bedeutungen haben:

- Rechteck – Operationen;

- Raute – Entscheidungen und Tests;

- Parallelogramm – Eingabe- und Ausgabedaten;

- Pfeile – Wirkungsrichtung;

- Kreis – eine Verbindung zwischen den Seiten der Karte;

- Dreieck – Speicherung oder Archivierung;

- Hexagon – Inspektionen, Überprüfungen und Messungen.

Siehe auch: Optimierung der Produktions- und Lieferkettenkosten

Produktionsprozessmapping – ein Beispiel aus der Automobilindustrie

Um zu verstehen, wie die Abbildung von Produktionsprozessen funktioniert, ist es sinnvoll, sich Beispiele anzusehen. Solche Lösungen werden unter anderem in der Automobilindustrie eingesetzt, wo die Aufrechterhaltung einer hohen Produktivität ein wichtiges Ziel für praktisch jedes Unternehmen ist. Wie sieht das Prozessmapping in diesem Fall aus? Ein Beispiel sind Autositze aus geschäumtem Polypropylen. Dabei handelt es sich um Produkte, bei denen viele miteinander verbundene Vorgänge und Aufgaben berücksichtigt werden müssen. Zunächst muss Material für die Produktion beschaffen werden, was auch mit einer Qualitätskontrolle einhergehen muss. Hier lassen sich zwei Prozesswege trennen: Die Lagerung von Abfällen und die Lagerung des fertigen Materials. Das aufbereitete Polypropylen muss in die Produktionshalle, an einen bestimmten Ort und an eine bestimmte Maschine geliefert werden. Anschließend werden alle Aktivitäten berücksichtigt, die das Produktionsergebnis bestimmen, d. h. die Form des jeweiligen Produkts, seine Größe und seine Anpassung an ein bestimmtes Modell.

Nach der Vorbereitung werden Autositze auch einer Qualitätskontrolle unterzogen. Auch hier stehen zwei Wege zur Verfügung: Abfall deponieren oder ein Modell für den Kunden anfertigen. Dann werden Verpackung, Lagerung und Transport berücksichtigt. Die Prozesslandkarte eines produzierenden Unternehmens kann je nach Bedarf mehr oder weniger detailliert sein – oft stößt man auf einen Ansatz, der auf der Erstellung mehrerer Karten für verschiedene Abteilungen basiert.

Wenn Sie mehr über die Produktionseffizienz in der Automobilindustrie erfahren möchten, kontaktieren Sie bitte die Experten von Knauf Automotive und profitieren Sie von unserem Angebot an Automobilkomponenten.