Para aumentar a eficiência da produção, soluções como o mapeamento de processos podem ser benéficas. O método baseia-se na representação gráfica das atividades realizadas por uma empresa, permitindo um melhor controle do dia a dia. Como é feito o mapeamento e quais as suas vantagens?

O que é mapeamento de processos?

O mapeamento do processo de produção é uma representação gráfica de todas as etapas e operações realizadas em uma determinada instalação que são necessárias para desenvolver o produto final. Informações adicionais sobre dados, correlações e instruções também estão incluídas. A ideia principal é apresentar com clareza os próximos passos necessários para atingir uma meta, o que se traduz em uma gestão mais eficiente.

Como funciona o mapa de processos em uma empresa?

A criação de um mapa de processos é particularmente importante no setor industrial, onde a eficiência é quase sempre uma prioridade. É uma solução que funcionará tanto para novas empresas como para negócios que já estão no mercado há muito tempo. O mapeamento de processos pode ser implementado independentemente da escala das operações ou do volume de produtos que estão sendo preparados. Aqui estão alguns dos benefícios que você pode esperar:

- Compreender como funciona o processo – isto permite que até novos funcionários se integrem de forma rápida e perfeita nas tarefas em questão, o que significa um aumento na produtividade, bem como um retorno mais rápido do investimento no recrutamento.

- Comunicação mais eficiente entre colaboradores e departamentos – o acesso a informações claras e mantidas em formato consistente melhora muito o fluxo de dados dentro da empresa. Isto, por sua vez, não só reduz o tempo necessário para a formação dos funcionários, mas também permite a atribuição rápida e eficiente de tarefas selecionadas às pessoas certas.

- Risco reduzido de erros – o mapeamento de processos permite determinar todos os elementos da produção, o que reduz o risco de ignorar elementos importantes.

- Identificação rápida de áreas que necessitam de melhorias – a visão contínua da operação e dos requisitos de estágios individuais permite identificar facilmente quais áreas requerem mudanças. Isto permite, entre outras coisas, reduzir perdas durante a produção e manter alta produtividade.

Mapa de processos – como fazer um plano adequado?

A criação de um mapa de processos deve, antes de tudo, ser o mais clara possível na apresentação das diversas etapas, etapas e requisitos. Para começar, é necessário definir o ponto de partida a partir do qual você passa para as tarefas subsequentes. É importante ressaltar que cada elemento do mapa deve ser nomeado e rotulado para que todos os funcionários saibam pelo que são responsáveis e como funciona cada parte do processo.

Existem vários métodos para representar processos de produção:

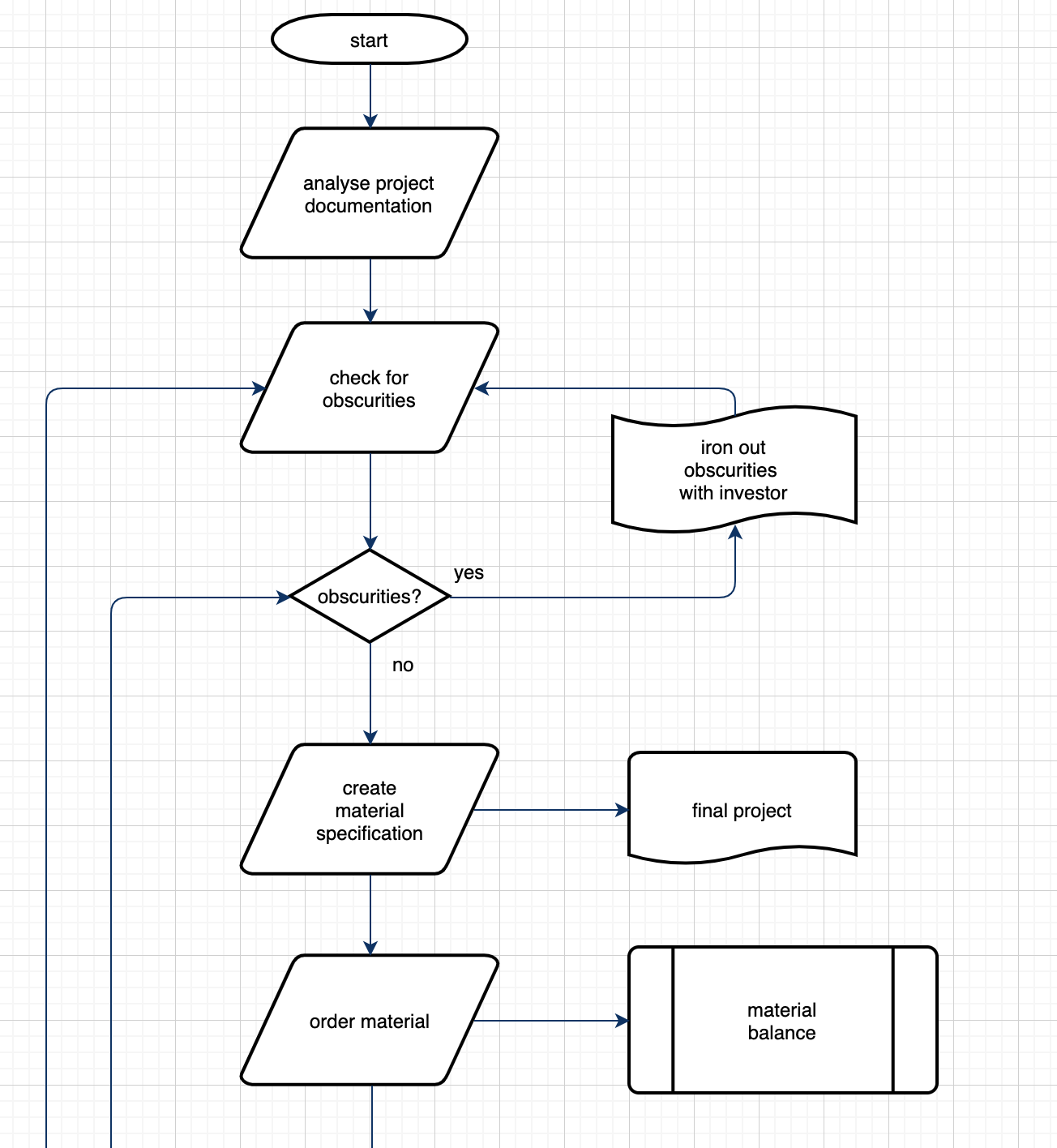

- Diagrama de processo – uma representação gráfica que vai de cima para baixo. O topo é o início e o fundo é o fim do processo. Entre eles são colocados os passos individuais necessários para atingir o objetivo.

- Diagrama de fluxo – neste caso, o mapa de processos empresariais é organizado da esquerda para a direita. Se for necessário desenvolver etapas específicas, você também pode usar posições horizontais.

- VSM (mapeamento do fluxo de valor) – este é o termo para métodos de mapeamento de processos derivados da ideologia lean. Aqui o papel principal não é desempenhado pelos processos em si, mas pelo fluxo de valor dentro das atividades desenvolvidas pela empresa.

Veja também: Como implementar os principais métodos de lean

Mapeamento de processos – símbolos

O mapeamento de processos é uma tarefa relacionada à representação gráfica das atividades – portanto, os símbolos desempenham um papel muito importante. Através desses símbolos é possível determinar o tipo de determinada tarefa ou etapa de produção . Na maioria das vezes, é usado um esquema específico, no qual formas individuais têm significados específicos:

- retângulo – operações;

- losango – decisões e testes;

- paralelogramo – dados de entrada e saída;

- setas – direção de ação;

- círculo – link entre as páginas do mapa;

- triângulo – armazenamento ou arquivamento;

- hexágono – verificações, verificações e medições.

Mapeamento do processo de produção – um exemplo da indústria automotiva

Para entender como funciona o mapeamento do processo de produção, é útil observar exemplos. Tais soluções são utilizadas, entre outras, na indústria automotiva, onde manter a alta produtividade é um objetivo fundamental de praticamente todas as empresas. Como funciona o mapeamento de processos neste caso? Como exemplo, considere assentos de carro feitos de espuma de polipropileno. São produtos com muitas operações e tarefas inter-relacionadas a serem consideradas. Para começar, você precisará adquirir material para produção, que também deve andar de mãos dadas com o controle de qualidade. Neste ponto, duas rotas de processo podem ser separadas – armazenamento de resíduos e armazenamento de material acabado. O polipropileno preparado deve ser entregue na área de produção, em local designado e em máquina específica. Depois disso, são levadas em consideração todas as atividades que determinam o resultado da produção, ou seja, o formato de um determinado produto, seu tamanho e adaptação a um modelo específico.

Após a preparação, as cadeirinhas também passam por controle de qualidade. Mais uma vez, duas rotas estão disponíveis – armazenamento de resíduos ou preparação do modelo para o cliente. Em seguida, são levados em consideração embalagem, armazenamento e transporte. O mapa de processos de uma empresa de manufatura pode ser mais ou menos detalhado, dependendo de suas necessidades – muitas vezes você pode encontrar uma abordagem baseada na criação de vários mapas para diferentes departamentos.

Para saber mais sobre eficiência de fabricação na indústria automotiva, convidamos você a entrar em contato com a Knauf Automotive e aproveitar nosso portfolio de componentes automotivos.