Para aumentar la eficiencia de la producción, soluciones como el mapeo de procesos podrían resultar beneficiosas. El método se basa en una representación gráfica de las actividades realizadas por una empresa, lo que permite un mejor control de las actividades cotidianas. ¿Cómo se realiza la cartografía y cuáles son sus ventajas?

¿Qué es el mapeo de procesos?

El mapeo de procesos de producción es una representación gráfica de todos los pasos y operaciones que se realizan en una instalación determinada y que son necesarios para fabricar el producto final. También se incluye información adicional sobre datos, correlaciones e instrucciones. La idea principal es presentar claramente los siguientes pasos necesarios para alcanzar un objetivo, lo que se traduce en una gestión más eficaz.

¿Cómo funciona el mapa de procesos en una empresa?

Crear un mapa de procesos es especialmente importante en el sector manufacturero, donde la eficiencia es casi siempre una prioridad. Es una solución que funcionará tanto para las nuevas empresas como para las que llevan mucho tiempo en el mercado. La cartografía de procesos puede aplicarse independientemente de la escala de las operaciones o del volumen de productos que se preparen. Estas son algunas de las ventajas que puede esperar:

- Entender cómo funciona el proceso: esto permite que incluso los nuevos empleados se integren rápidamente y sin problemas en las tareas que tienen entre manos, lo que se traduce en un aumento de la productividad, así como en un retorno más rápido de la inversión en contratación.

- Comunicación más eficaz entre empleados y departamentos: el acceso a información clara en un formato coherente mejora enormemente el flujo de datos dentro de la empresa. Esto, a su vez, no sólo reduce el tiempo necesario para la formación de los empleados, sino que también permite asignar de forma rápida y eficaz las tareas seleccionadas a las personas adecuadas.

- Reducción del riesgo de errores: el mapeo de procesos permite determinar todos los elementos de la producción, lo que reduce el riesgo de pasar por alto elementos importantes.

- Identificación rápida de las áreas que requieren mejoras: el conocimiento continuo del funcionamiento y los requisitos de las distintas etapas le permite identificar fácilmente qué áreas requieren cambios. Esto permite, entre otras cosas, reducir las pérdidas durante la producción y mantener una alta productividad.

Mapa de procesos: ¿cómo elaborar un plan adecuado?

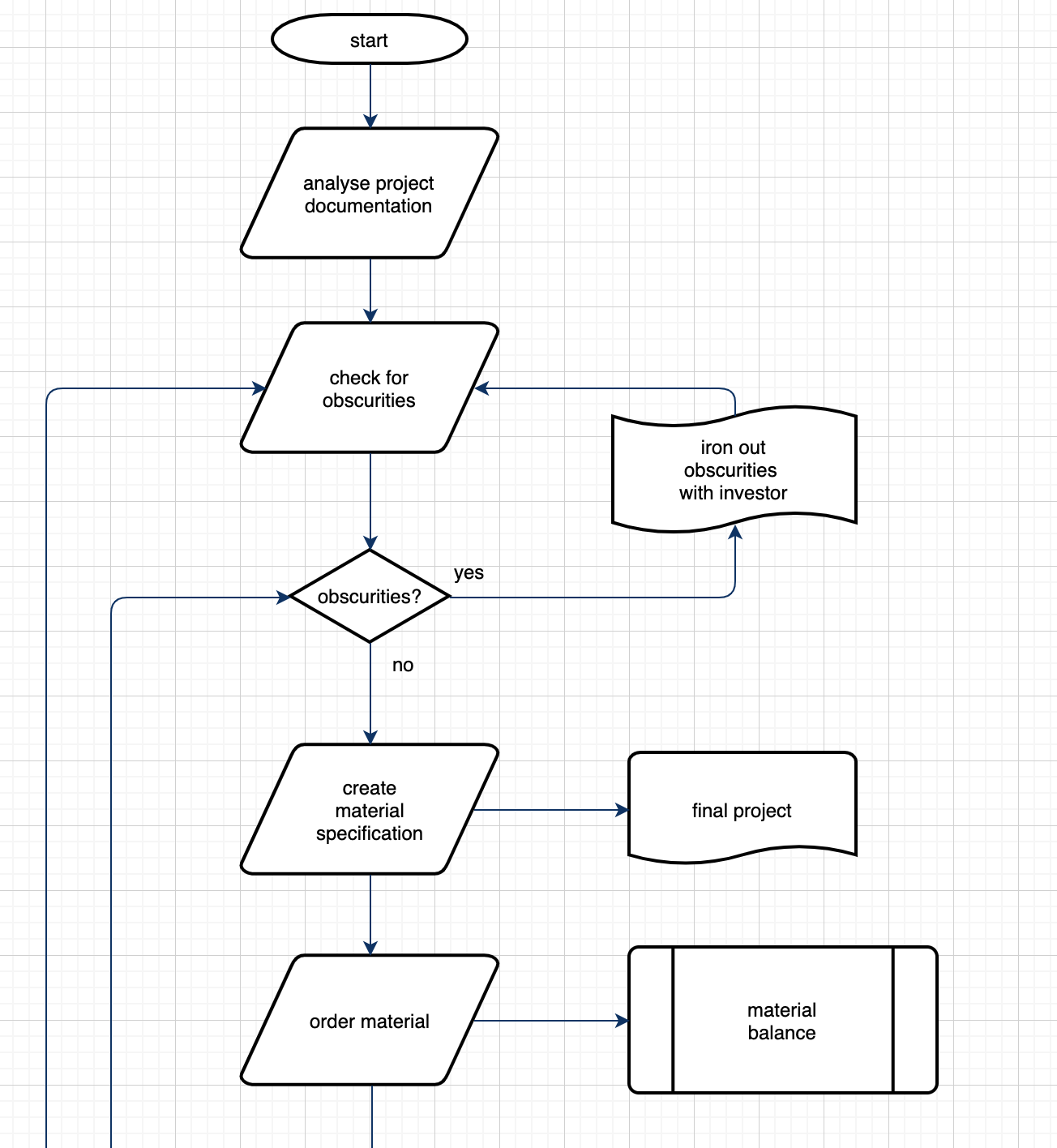

La creación de un mapa de procesos debe, en primer lugar, ser lo más clara posible a la hora de presentar los distintos pasos, etapas y requisitos. Para empezar, es necesario definir el punto de partida desde el que se pasa a las tareas posteriores. Es importante nombrar y etiquetar cada elemento del mapa para que todos los empleados sepan de qué son responsables y cómo funciona cada parte del proceso.

Existen varios métodos para representar los procesos de producción:

- Diagrama de proceso: representación gráfica que va de arriba abajo. La parte superior es el inicio y la inferior el final del proceso. Entre ellos se sitúan los pasos individuales necesarios para alcanzar el objetivo.

- Diagrama de flujo: en este caso, el mapa de procesos de la empresa se organiza de izquierda a derecha. Si es necesario desarrollar pasos específicos, puede utilizar adicionalmente posiciones horizontales.

- VSM (value stream mapping): es el término que designa los métodos de mapeo de procesos derivados de la ideología lean management. Aquí, el papel principal no lo desempeñan los procesos en sí, sino el flujo de valor dentro de las actividades realizadas por la empresa.

Véase también:: ¿Cómo aplicar los principales métodos de fabricación ajustada?

Mapeo de procesos – símbolos

El mapeo de procesos es una tarea relacionada con la representación gráfica de actividades, por lo que los símbolos desempeñan un papel muy importante. A través de esos símbolos, es posible determinar el tipo de una determinada tarea o fase de producción. La mayoría de las veces se utiliza un esquema específico, en el que las formas individuales tienen significados concretos:

- rectángulo – operaciones;

- rombo – decisiones y pruebas;

- paralelogramo – datos de entrada y salida;

- flechas – dirección de la acción;

- círculo – enlace entre páginas de mapas;

- triángulo – almacenamiento o archivo;

- hexágono – comprobaciones, verificaciones y mediciones.

Mapeo de procesos de producción: un ejemplo de la industria del automóvil

Para entender cómo funciona el mapeo de procesos de producción, conviene ver algunos ejemplos. Estas soluciones se utilizan, entre otros sectores, en el de la automoción, donde mantener una alta productividad es un objetivo clave de prácticamente todas las empresas. ¿Cómo funciona en este caso el mapeo de procesos? Por ejemplo, los asientos de polipropileno expandido. Se trata de productos con muchas operaciones y tareas interrelacionadas que hay que tener en cuenta. Para empezar, tendrá que adquirir material para la producción, que también debe ir de la mano del control de calidad. En este punto, se pueden separar dos rutas de proceso: el almacenamiento de residuos y el almacenamiento de material acabado. El polipropileno pre-expandido debe entregarse en la nave de producción, en un lugar designado y a una máquina específica. Después se tienen en cuenta todas las actividades que determinan el resultado de la producción, es decir, la forma de un producto concreto, su tamaño y la adaptación a un modelo específico.

Tras la preparación, las sillas de coche también se someten a un control de calidad. Una vez más, existen dos vías: el almacenamiento de residuos o la preparación del modelo para el cliente. A continuación, se tienen en cuenta el envasado, el almacenamiento y el transporte. El mapa de procesos de una empresa manufacturera puede ser más o menos detallado, en función de sus necesidades – a menudo se puede encontrar un enfoque basado en la creación de varios mapas para diferentes departamentos.

Para saber más sobre la eficiencia de la fabricación en la industria del automóvil, le invitamos a ponerse en contacto con Knauf Automotive y aprovechar nuestra oferta de componentes para automóviles.