Rynek automotive bardzo szybko reaguje na dostępność nowych materiałów, które umożliwiają tworzenie komponentów o jeszcze lepszych elementach. W dziedzinie konstrukcji pojazdów osobowych w ciągu ostatnich kilkunastu lat nastąpiło wiele zmian – jedną z nich jest stosowanie zupełnie nowych tworzyw. Z jakich materiałów korzysta się dzisiaj i w jaki sposób wpływają na opłacalność produkcji?

Podłoga samochodu – znaczenie odpowiednich materiałów

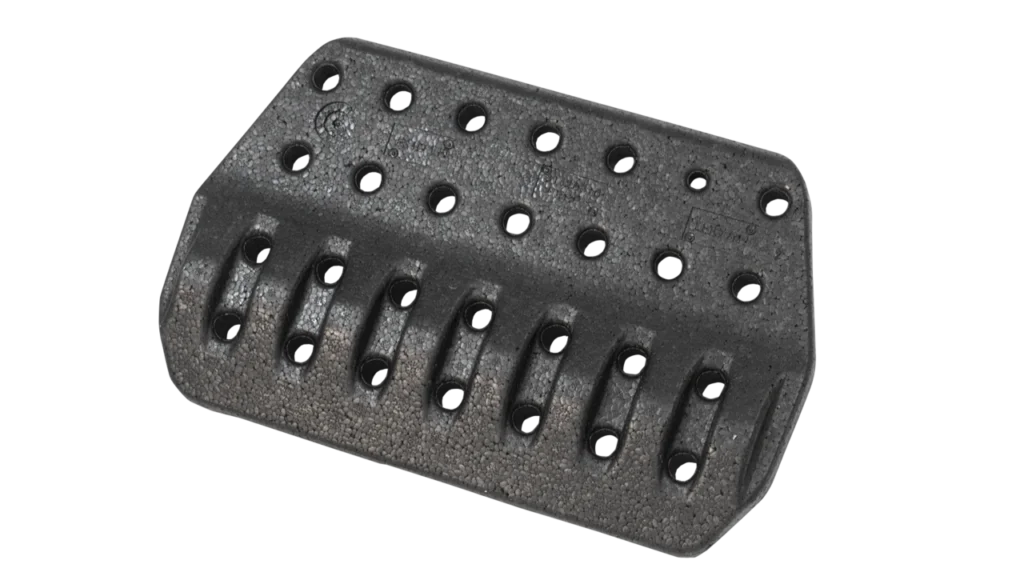

Podwozie to część samochodu szczególnie narażona na korozję i inne uszkodzenia, dlatego warto zapewnić jej szczególną ochronę. To niezwykle ważny element konstrukcji, który musi utrzymać sporą część ciężaru auta, a jednocześnie przenosić obciążenia. Należy zwrócić uwagę nie tylko na materiał, z jakiego wykonano panel podłogowy, lecz także inne komponenty – między innymi elementy służące do poziomowania podłogi, która zazwyczaj ma nieregularny kształt.

Odpowiednio dobrany materiał może zdecydowanie obniżyć masę pojazdu. W efekcie zużycie paliwa może być mniejsze, a samochód stać się bardziej zwrotny i komfortowy w prowadzeniu. Warto także podkreślić kluczową rolę masy auta w przypadku silników elektrycznych – ciężar ma w tym przypadku bezpośredni wpływ na zasięg na jednym ładowaniu.

Materiały wykorzystywane w produkcji komponentów do podłóg samochodowych zmieniały się wraz z pojawianiem się nowych rozwiązań. Obecnie lekkie tworzywa, takie jak spieniony polipropylen i polistyren, wypierają stosowane wcześniej elementy wykonywane na przykład z twardszych plastików. Wykorzystanie innowacyjnych metod produkcji ma spory wpływ na rozwój branży automotive – to korzyść zarówno dla producentów, jak i kierowców.

Zobacz także: Zrównoważone, w 100% recyklingowe tworzywa sztuczne w przemyśle motoryzacyjnym

Samochody o nowoczesnej konstrukcji – zastosowanie elementów EPP i EPS

Obniżanie masy pojazdów jest możliwe dzięki zastosowaniu nowoczesnych elementów z tworzyw sztucznych. Trendy na rynku automotive pokazują, że lekkie, innowacyjne materiały na stałe zagościły w konstrukcji samochodów osobowych i nie tylko. Do najpopularniejszych tworzyw należą EPP i EPS – spieniony polipropylen i polistyren.

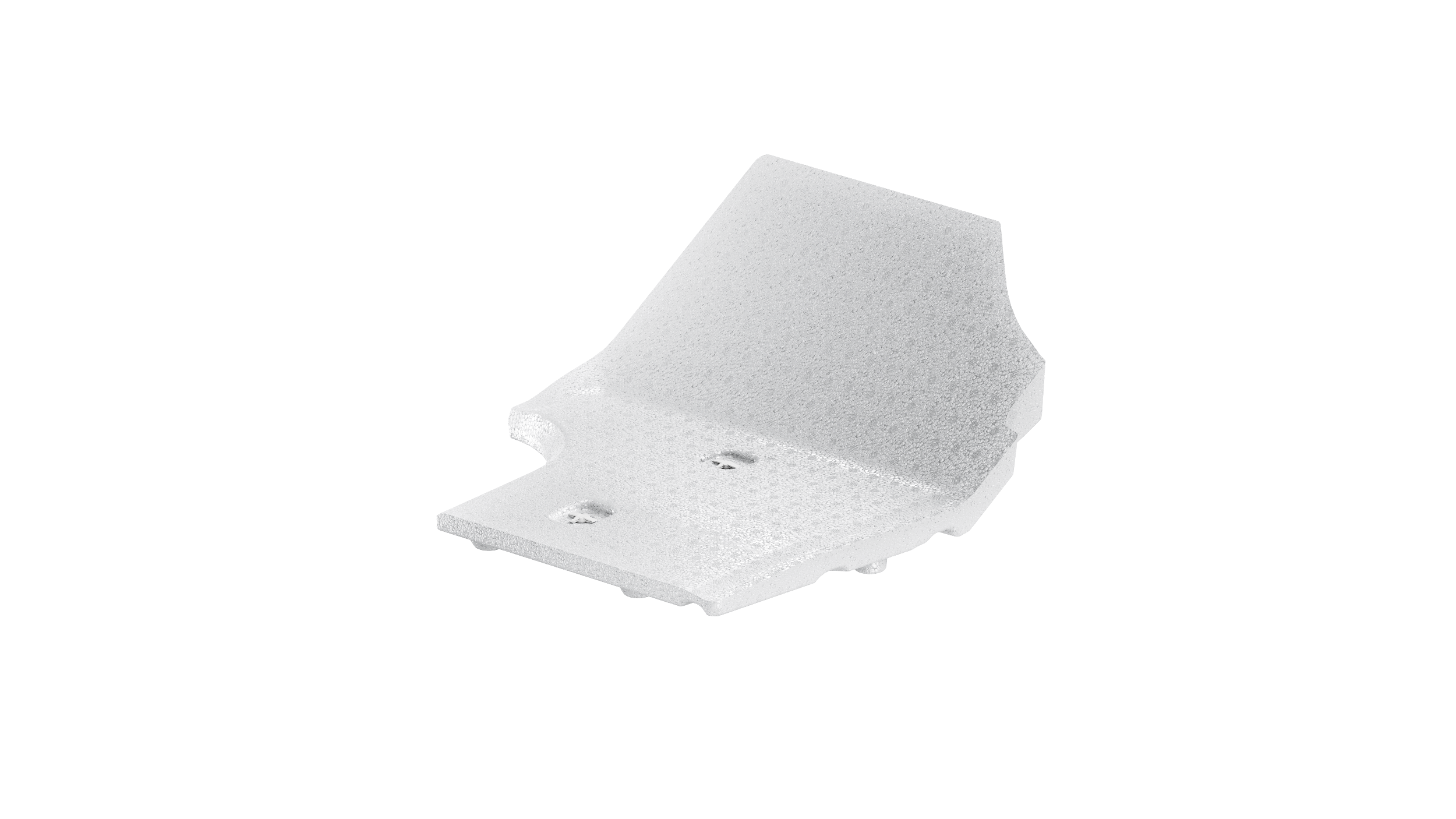

Ich właściwości pozwalają z łatwością wytworzyć nieregularne elementy podłogowe, których optymalny kształt pozwala na zwiększenie dostępnej przestrzeni w kabinie samochodu. Niska masa i wysoki stopień plastyczności to połączenie, które oferuje szerokie możliwości w kontekście rynku automotive. Niestandardowe komponenty z EPP korzystnie wpływają zarówno na parametry konstrukcji, jak i bezpieczeństwo oraz estetykę wnętrza pojazdu.

Czym są EPP i EPS? Dlaczego warto wykorzystać te materiały w konstrukcji samochodu?

EPP to tworzywo powstałe przez spienienie polipropylenu, z kolei EPS, często nazywany styropianem, to materiał z polistyrenu ekspandowanego. Ich właściwości są nieco inne, choć łączy je przede wszystkim łatwość formowania w praktycznie dowolny kształt. Elementy podłogi stworzone z EPP i EPS odznaczają się ponadto lekkością, wysoką wytrzymałością i świetną amortyzacją uderzeń. Spieniony polistyren wyróżnia się świetną odpornością termiczną, a w zależności od konkretnej technologii wytwarzania może prezentować również wysoki stopień odporności mechanicznej. Obydwa materiały doskonale sprawdzają się w konstrukcji nowoczesnych pojazdów.

Elastyczność i lekkość tych materiałów ma spore znaczenie w przypadku podłóg samochodowych. Szacuje się, że nawet 15% wagi pojazdu to komponenty z tworzyw sztucznych – warto zadbać, by cechowały się one jak najniższą masą. EPP oraz EPS są dostępne w różnych gęstościach, co jeszcze bardziej ułatwia wykonanie elementów o idealnych parametrach do danego zastosowania. Nie można również pominąć aspektu ekologicznego, na który wpływ ma nie tylko zmniejszenie masy pojazdu, lecz także sama charakterystyka materiałów. Dotyczy to w szczególności spienionego polipropylenu, który nie zawiera substancji szkodliwych dla środowiska i w całości nadaje się do recyklingu. Z kolei EPS nie zawiera szkodliwych dla zdrowia substancji, takich jak HBCDD i formaldehydu, dzięki czemu jest materiałem przyjaznym dla użytkownika.

Odpowiednie procesy produkcyjne to podstawa

Kolejną zaletą materiałów takich jak EPP i EPS jest możliwość wykorzystania różnych metod produkcji, w tym formowania wtryskowego. To kwestia, która może mieć spore znaczenie dla producentów samochodów. Atutem tego procesu jest spora szybkość wytwarzania, co umożliwia ograniczenie kosztów i stałe oferowanie końcowym klientom najlepszych rozwiązań.

Zobacz także: Formowanie tworzyw spienionych – sprawdź możliwości w Knauf Automotive

Spieniony polipropylen i polistyren sprawdza się zarówno w przypadku produkcji o sporym nakładzie, jak i przy mniejszych seriach – dzięki temu możliwe jest zastosowanie tych materiałów przy różnych komponentach. Formowane wtryskowo komponenty z EPP i EPS mogą być ponadto z łatwością łączone z innymi materiałami takimi jak stal. To aspekt, który jeszcze bardziej podkreśla wszechstronność tych tworzyw.

Knauf Industries – producent rozwiązań przyszłości w branży automotive

Elementy podłóg samochodowych to tylko jeden z wielu produktów wytwarzanych dla branży automotive przez lidera innowacji w tworzeniu komponentów z EPP – Knauf Industries. Producent ma wieloletnie doświadczenie w konstruowaniu form, dzięki czemu już na etapie projektu można przewidzieć, jak dokładnie będą wyglądać gotowe części. Co więcej, Knauf Industries wykorzystuje technologię formowania wtryskowego, co pozwala na optymalizację i przyspieszenie procesu wytwórczego.

To sprawia, że Knauf Industries jest w stanie sprostać wymaganiom intensywnie działającego rynku motoryzacyjnego, stale dostarczając produkty najwyższej jakości, które łączą zalety różnych technologii. Części samochodowe wytwarzane przez firmę Knauf wykorzystują nowoczesne materiały i pozwalają na ograniczenie wagi pojazdów, jednocześnie oferując szeroką funkcjonalność i możliwość dostosowania rozwiązań do konkretnych wymogów. Aby uzyskać więcej informacji, skontaktuj się z nami.