Udział tworzyw sztucznych w konstrukcji samochodów stale rośnie. Maksymalne uproszczenie i odchudzenie konstrukcji, aby zwiększyć wygodę, zmniejszyć koszty oraz zminimalizować ślad ekologiczny. W tym celu potrzebne było wyeliminowanie wszystkich materiałów tradycyjnie stosowanych w sektorze samochodowym i zastąpienie ich materiałami lżejszymi i bardziej ekologicznymi.

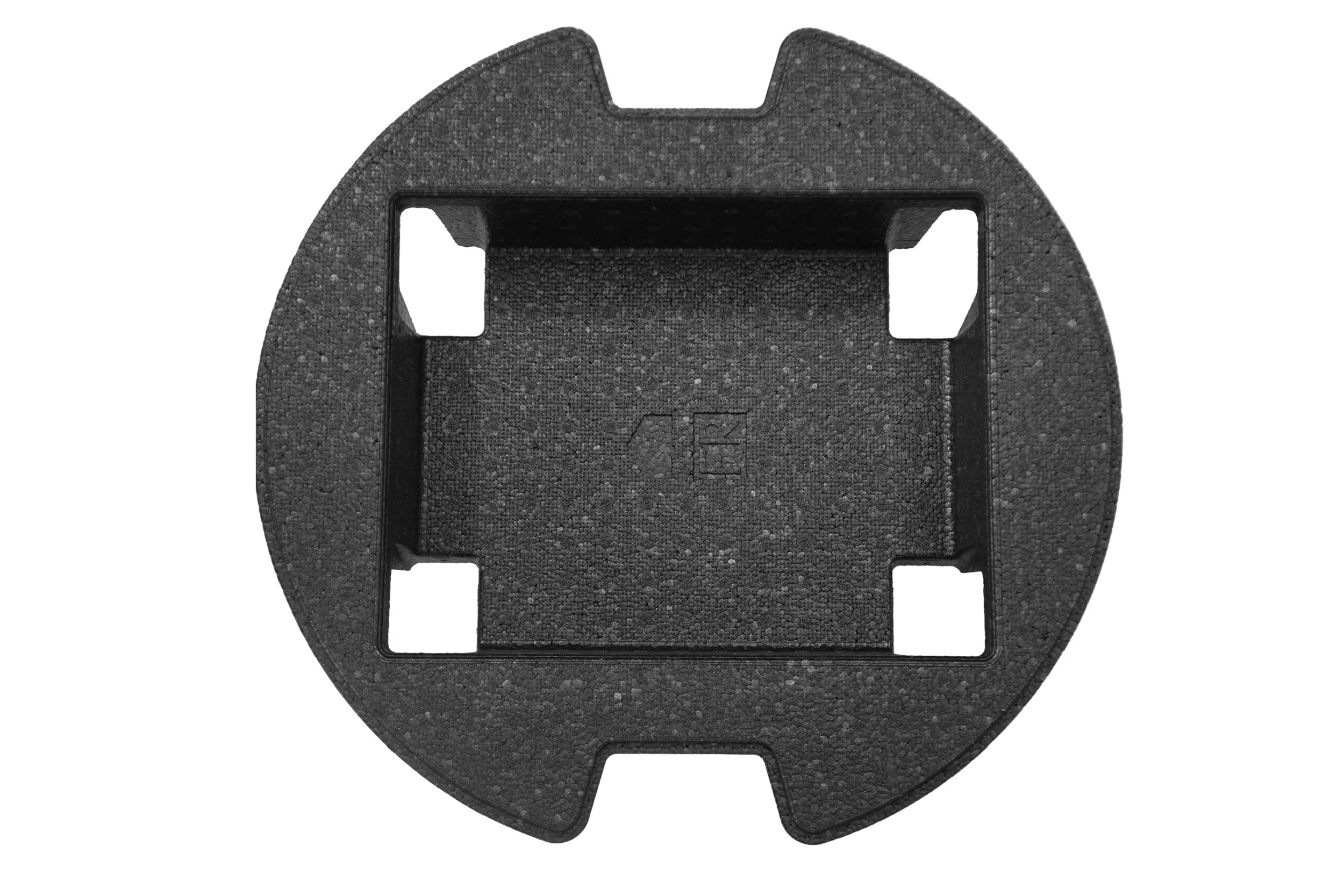

Polipropylen spieniony (EPP) był jednym z nowo wybranych materiałów. Rewolucyjny model samochodu został wyposażony w wymienne panele (drzwi, maska, błotniki, zderzaki), zamontowane na rurowej, aluminiowej strukturze. Dzięki częściom, które można odzyskać w 100%, Toyota zmniejszyła masę pojazdu o 20%, aż do wartości 750 kg.

WAGA SAMOCHODU A ZASTOSOWANE MATERIAŁY

Już kiedy w 2013 r. Toyota przedstawiła model koncepcyjny samochodu ME.WE, który został zaprojektowany w oparciu o filozofię "usuń wszystko co zbędne". Mimo że ME.WE jest tylko prototypem, który do chwili obecnej nie został wdrożony do produkcji seryjnej, to wiele zastosowanych w nim części samochodowych wykonanych z materiału EPP, stało się niezbędnych dla przemysłu samochodowego. Rosnąca potrzeba zmniejszania masy pojazdów w celu zwiększania ich wydajności energetycznej, a w przypadku pojazdów elektrycznych, w celu zwiększenia ich zasięgu, zmusiła działy Badań i Rozwoju (R&D) poszczególnych marek samochodowych do zwiększenia wysiłku w zakresie wykorzystania ogromnych możliwości oferowanych przez polimery.

Oto kilka przykładów jak może zmienić się waga samochodu osobowego:

- metody produkcji poprzez wtryskiwanie i formowanie tworzyw sztucznych, idealne do przetwarzania polipropylenu, umożliwiają standardową produkcję części samochodowych i maksymalny zwrot inwestycji;

- plastikowe zderzaki samochodowe połączone z włóknami szklanymi są o połowę lżejsze, a pochłaniają nawet pięć razy więcej energii podczas zderzenia.

Niska waga części samochodowych oraz nowe technologie redukują spalanie

Zgodnie z najnowszym 2023 EPA Automotive Trends Report w ciągu ostatnich pięciu lat, 8 z 14 największych producentów sprzedających pojazdy w USA obniżyło szacowany rzeczywisty poziom emisji CO2 dla nowych pojazdów.

Tesla niezmiennie plasuje się najwyżej w rankingu z bezemisyjną flotą pojazdów elektrycznych. Największą redukcję emisji CO2 odnotowała Toyota (róznice mierzone między rocznikami modelowymi 2017 i 2022) przy 32 g/ml. Toyota zmniejszyła emisję gazów cieplarnianych we wszystkich typach pojazdów i zmniejszyła się ogólna emisja, mimo że udział tzw. Truck SUV-ów (wg. definicji przyjętej w raporcie źródłowym: SUV-y z napędem na 4 koła o masie całkowitej pojazdu min. 6000 funtów) wzrósł z 27% do 38%. Kia osiągnęła drugą co do wielkości redukcję całkowitej emisji CO2 z rury wydechowej, wynosząca 21 g/mi, a Mercedes odnotował trzecią co do wielkości redukcję całkowitej emisji CO2 na poziomie 14 g/mi. Redukcję emisji osiągnęły również Hyundai, Ford, Nissan, Stellantis i VW.

Jakie materiały są stosowane do produkcji samochodów? Wpływ na spalanie i masę aut

Zmniejszona masa elementów ma bardzo duże znaczenie. Zgodnie z badaniem Automotive Trends Report (2018) przeprowadzonym przez Amerykańską Agencję ds. Ochrony Środowiska, wydajność energetyczna samochodu rośnie o 2% za każde 45 kg wymienionego plastiku. Mając na uwadze, że 100 kg części z tworzyw sztucznych może zastąpić nawet 300 kg stali (główny surowiec stosowany do produkcji samochodów), oznacza to zaoszczędzenie do 750 litrów paliwa na każde 150 000 km oraz 30 ton mniej emisji CO2 rocznie, tylko w Europie.

Obecnie polimery są drugim najczęściej używanym surowcem do produkcji pojazdów i stanowią 20% całkowitej masy pojazdu, czyli około 300 kg w samochodzie ważącym 1 500 kg, obejmując około 2000 części różnych rodzajów i wielkości. Zgodnie z raportem Plastics in Motion with Today’s Trends in Transportation sporządzonym przez Stowarzyszenie Przemysłu Plastików w Waszyngtonie, części polimerowe stanowią 50% objętości pojazdów i odnotowują tendencję wzrostową.

Zobacz też: Osiągnięcia w zakresie stosowania elementów termoplastycznych w przemyśle motoryzacyjnym w 2019 roku

MASA SAMOCHODU A ROZWÓJ materiałów stosowanych w produkcji samochodów

Stosowanie polimerów w przemyśle samochodowym nie jest niczym nowym, ale dotychczas było znaczenie mniejsze. W latach 50 ubiegłego wieku samochody zawierały bardzo znikome ilości plastiku i aż do lat 70 obecność plastiku w samochodach nie przekraczała 3%. W 2004 r. Transportation Energy Data Bookrapor wskazywał, że średniej wielkości samochód zawierał około 120 kg plastiku, a jeden kilogram plastiku mógł zastąpić nawet 1,5 kg materiałów tradycyjnych. Od tego czasu postęp technologiczny pozwolił polepszyć ten stosunek. Dzięki zwiększeniu atrakcyjności elementów z EPP dla sektora samochodowego waga samochodu zmniejsza się.

To samo badanie analizowało rozwój wykorzystania poszczególnych materiałów do produkcji samochodów od 1977 do 2004 r. Stwierdzono, że udział stali zmniejszył się z 75% do 53%, aluminium wzrósł z 2,6% do 8,6%, a plastiku z 4,6% do 7,6% (w Europie; globalnie osiągnął poziom 11%).

ŚREDNIA WAGA SAMOCHODÓW A RAPORTY EMISJI CO2

Mimo że w ostatnim dziesięcioleciu, stosowanie lżejszych materiałów stało się bardziej powszechne, a zmniejszenie masy pojazdów stanowiło wyzwanie dla sektora samochodowego, to od 2004 r. średnia waga pojazdów utrzymywała się na stałym poziomie, aż do 2018 r. i wzrosła w ostatnich latach. Takie dane wskazuje wymieniony już raport Automotive Trends Report z 2018 r. i 2023 r. Powód danego stanu jest prosty do wyjaśnienia: pomimo stosowania lżejszych części jak aluminium i tworzyw spienionych takich jak EPP, konsumenci coraz częściej wybierają duże samochody z bardzo kompletnym wyposażeniem. Przykładem są następujące dane: w USA od 1975 r. sprzedaż pojazdów typu sedan i kombi zmniejszyła się o 13%, a modeli pick-up wzrosła o 29%.

W konsekwencji, wyzwanie skupia się na przyszłym rozwoju technologicznym niezbędnym do dalszego zastępowania materiałów tradycyjnych częściami polepszającymi wydajność energetyczną i bezpieczeństwo samochodów. Na ten cel skierowane są wysiłki naszej firmy – Knauf Industries Automotive.

Źródła:

https://www.epa.gov/system/files/documents/2023-12/420s23002.pdf

https://www.sciencedirect.com/science/article/abs/pii/S2214785317304881