Branża motoryzacyjna jest jedną z najbardziej dynamicznych i innowacyjnych gałęzi gospodarki, która nieustannie dostosowuje się do zmiennych potrzeb i oczekiwań klientów oraz regulacji prawnych. W 2024 roku będzie musiała stawić czoła wielu wyzwaniom, zarówno technologicznym, jak i rynkowym, które będą miały wpływ na jej sytuację i prognozy.

Kierunki rozwoju branży motoryzacyjnej w nadchodzących latach są jasne. Ograniczenia emisyjności pojazdów wynikające z wymogów zrównoważonego rozwoju i ekologii, indywidualne wymagania klientów związane z bezpieczeństwem i komfortem oraz rozwój inteligentnych technologii powodują, że procesy produkcyjne cechują się coraz większą złożonością. Aby zachować konkurencyjność, producenci muszą inwestować w rozwiązania typu smart factory i smart manufacturing. Wszystko to nakłada się na wciąż odczuwalne skutki globalnego kryzysu spowodowanego pandemią i prowadzoną przez Rosję wojną w/na Ukrainie. W tej sytuacji producenci poszukują nowych rozwiązań technologicznych i materiałowych, które pozwolą im rozwiązać problem ograniczonej dostępności i regularnie rosnących cen surowców. Jesteśmy zaufanym partnerem dla firm produkcyjnych, dostawców Tier-1 oraz OEM, który wspiera ich w realizacji celów i strategii, dostarczając innowacyjne rozwiązania z niezwykle lekkich tworzyw spienionych – spienionego polipropylenu (EPP) i spienionego polistyrenu (EPS).

Jakie wyzwania stoją przed branżą motoryzacyjną w 2024 roku?

Branża motoryzacyjna stoi przed wieloma problemami, które wymagają elastycznego dostosowania się do trudnych warunków ekonomicznych, geopolitycznych, zaostrzających się wymogów środowiskowych czy zmian technologicznych związanych m.in. z cyfryzacją. Jednym z najważniejszych wyzwań jest dekarbonizacja, czyli redukcja emisji CO2 i przejście na paliwa alternatywne, takie jak zielona energia elektryczna czy wodór. Pod koniec 2023 roku ustalono założenia nowej, bardziej rygorystycznej normy Euro 7, w której mają być brane pod uwagę nie tylko emisje z układu wydechowego, ale także te powstające podczas hamowania, a nawet trwałość oraz żywotność baterii w samochodach elektrycznych i hybrydowych. W związku z tym producenci muszą coraz sprytniej równoważyć aspekty związane z emisyjnością i ciężarem pojazdów oraz izolacyjnością i komfortem użytkowania samochodów. Tymczasem zmiany technologiczne i rozwój sztucznej inteligencji powodują, że użytkownicy oczekują indywidualizacji pojazdów i większego komfortu jazdy. Według niektórych przewidywań to właśnie doznania związane z użytkowaniem pojazdu będą kluczowym elementem decydującym o zakupie. Dlatego też jednym z ważniejszych kryteriów wyboru dostawców w branży automotive stanie się duża elastyczność oferty.

Trend zmniejszania wagi pojazdu w celu ograniczania emisji

Głównym trendem w projektowaniu pojazdów jest wymuszana przez coraz bardziej restrykcyjne normy środowiskowe redukcja masy własnej pojazdów. W przypadku samochodów spalinowych pozwala to na redukcję spalin, zaś w samochodach elektrycznych i hybrydowych – ograniczenie potrzeby ładowania przy zwiększeniu zasięgów. Ponadto wymagania UE związane z emisyjnością mają brać pod uwagę także zanieczyszczenia cząsteczkami stałymi pochodzące z hamowania. Według zleconego przez Komisję Europejską raportu „Non-exhaust traffic related emissions. Brake and tyre wear PM” nawet 55% emisji pyłów PM 10 z ruchu samochodowego w miastach jest powodowanych przez ścieranie opon i klocków hamulcowych. Jednym ze sposobów na osiągnięcie tego celu jest właśnie „odchudzanie” pojazdów. EPP i EPS to ultralekkie piankowe materiały, które zawierają odpowiednio 95% i 98% powietrza. Wysoka jakość, wytrzymałość i bogate właściwości użytkowe EPP sprawiają, że tworzywo to znajduje doskonałe zastosowanie w produkcji komponentów do foteli samochodowych, systemów pasywnego bezpieczeństwa, osłon przeciwsłonecznych, elementów bagażnika, a nawet baterii samochodowych czy zbiorników na wodór. Natomiast kształtki z EPS to optymalny materiał na ultralekkie absorbery przedniego zderzaka. Dzięki zastosowaniu EPP i EPS można zmniejszyć masę pojazdu nawet o 10%, co przekłada się na obniżenie emisji CO2 o 8%.

Transformacja energetyczna w branży motoryzacyjnej i obudowy Knauf Industries do akumulatorów z EPP

Z raportu DSR Consulting wynika, że do 2030 roku udział pojazdów elektrycznych w sprzedaży nowych samochodów w Europie wzrośnie do 40%, a w Chinach nawet do 50%. Tymczasem Unia Europejska w nowej normie stawia producentom samochodów elektrycznych i hybrydowych warunek minimalnej żywotności baterii – 80% do pięciu lat od początku eksploatacji bądź 100 000 km i 72% po ośmiu latach lub 160 000 km. Choć żywotność baterii w nowych samochodach jest w wielu przypadkach wyższa, można oczekiwać, że obostrzenia normatywne w tym zakresie będą się sukcesywnie zwiększać. Oznacza to, że producenci części samochodowych będą musieli dostosowywać swoje linie produkcyjne, procesy logistyczne i systemy zarządzania jakością do nowych wymagań technicznych i środowiskowych.

Knauf Industries, w związku z trwającą transformacją branży automotive, oferuje swoim klientom kompleksowe rozwiązania w zakresie izolacji, ochrony i ocieplenia akumulatora w samochodach elektrycznych i wodorowych.

Ze spienionego polipropylenu mogą zostać wyprodukowane wysokiej jakości obudowy dla baterii elektrycznych, jak i osłony do zbiorników wodoru. Piankowy materiał EPP jest nie tylko bardzo lekki, lecz także odporny na uszkodzenia mechaniczne, chemiczne czy przebicia elektryczne. Jako doskonały termoizolator chroni wrażliwe komponenty przed skrajnymi temperaturami, a dzięki temu zapobiega awariom i przedłuża ich żywotność. Nasze zestawy akumulatorowe obejmują obudowy, izolatory modułów, a nawet elementy mocujące, które z powodzeniem zastępują tradycyjne metalowe elementy montażowe.

Wyzwania związane z izolacją akustyczną w pojazdach

Wymogi związane z obniżaniem masy własnej pojazdów i zwiększaniem udziału surowców przydatnych do recyklingu powodują, że producenci używają znacznie mniej materiałów izolacyjnych. Stosowane jeszcze kilkanaście lat temu grube warstwy filcu, gąbek czy materiałów bitumicznych zostały zastąpione niewielkimi fragmentami wykładziny czy cienkiego filcu, które można spotkać tylko w newralgicznych miejscach. Tymczasem skuteczne wygłuszenie kabiny ma duże znaczenie nie tylko w samochodach z silnikami spalinowymi, lecz także w pojazdach elektrycznych. W tego typu pojazdach przy wyższych prędkościach dobrze słyszalne są odgłosy toczenia kół czy szum wiatru. EPP to doskonały materiał wygłuszający, dlatego stanowi idealną alternatywę dla tradycyjnych rozwiązań tłumiących. Jego piankowa struktura absorbuje fale dźwiękowe i redukuje ich odbicie. Produkowane z niego okładziny bagażnika, wypełnienia drzwi czy podłóg amortyzują wszelkie drgania, zapewniając optymalny komfort jazdy. Komponenty produkowane z monomateriału są przy tym w 100% nadające się do recyklingu, dlatego w pełni odpowiadają wymogom związanym z gospodarką cyrkularną.

Sytuacja i prognozy dla rynku automotive na kolejne lata

Według badań Deloitte przyszłość branży motoryzacyjnej do 2035 roku będzie charakteryzować się dość dynamicznymi zmianami, wynikającymi ze zmian w preferencjach klientów, wymagań związanych z ochroną klimatu i postępem technologicznym. Samochody spalinowe będą coraz bardziej ustępować elektrycznym, które zyskają więcej inteligentnych funkcji. Pojazdy w pełni autonomiczne prawdopodobnie jeszcze długo nie pojawią się na ulicach, gdyż zbyt wielu kierowców nie ma zaufania do tego typu rozwiązań. Namacalnym trendem przyszłości są z kolei pojazdy zeroemisyjne zbudowane z ultralekkich części. Jednym z kluczowych warunków sukcesu na rynku motoryzacyjnym stanie się personalizacja i łatwość wprowadzania indywidualnych rozwiązań związanych z komfortem. Jako lider w obszarze przetwórstwa innowacyjnych tworzyw sztucznych oferujemy naszym partnerom szeroką gamę możliwości produkcyjnych i indywidualne wsparcie projektowe z użyciem najnowszych technologii. Warto nam powierzyć outsourcing produkcji innowacyjnych, piankowych komponentów, które można łatwo dopasować do wymagań pod każdym względem.

Knauf Industries jako zaufany partner dla firm produkcyjnych, dostawców Tier-1 oraz OEM

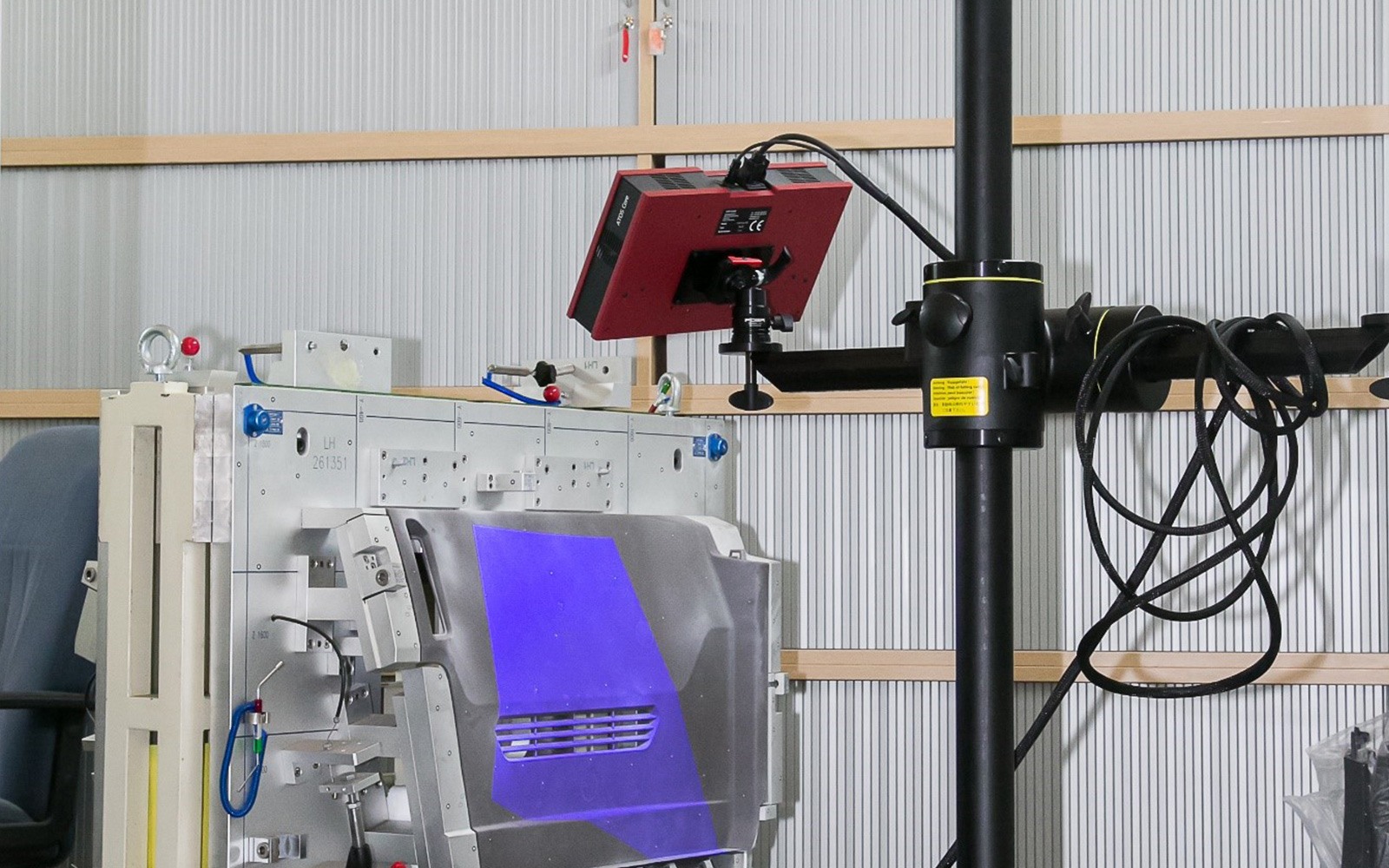

Knauf Industries oferuje swoim klientom kompleksowe rozwiązania, od projektowania, przygotowania do produkcji aż po profesjonalne przetwórstwo piankowych komponentów z EPP metodą formowania tworzyw sztucznych. Nasze produkty spełniają najwyższe standardy jakości, bezpieczeństwa i ekologii, a usługi są elastyczne i dopasowane do indywidualnych potrzeb klientów. Współpraca produkcyjna z Knauf Industries to szansa na skorzystanie z doświadczenia i wiedzy firmy, która od ponad 40 lat działa na rynku motoryzacyjnym i stale inwestuje w rozwój technologiczny oraz innowacyjność. Nowoczesne laboratorium pomiarowe, skaner 3D, przeprowadzane symulacje oraz cyfrowe usługi projektowe to gwarancja precyzji, szybkości i niezawodności procesów. Nasze fabryki są zlokalizowane w strategicznych miejscach na całym świecie, co zapewnia szybką i efektywną realizację zamówień. Jesteśmy gotowi sprostać wyzwaniom, jakie stoją przed branżą automotive w nadchodzących latach, takim jak rozwój elektromobilności, transformacja cyfrowa czy zmiany regulacyjne związane z ochroną środowiska.