L'industrie automobile est l'un des secteurs les plus dynamiques et les plus innovants de l'économie. Elle s'adapte en permanence à l'évolution des besoins, des attentes et des réglementations des clients. En 2024, elle sera confrontée à de nombreux défis, tant technologiques que liés au marché, qui affecteront sa situation et ses prévisions.

Les orientations du développement de l'industrie automobile dans les années à venir sont claires. Les réductions des émissions des véhicules dues aux exigences en matière de durabilité et d'écologie, les demandes individuelles des clients en matière de sécurité et de confort et le développement de technologies intelligentes rendent les processus de fabrication de plus en plus complexes. Pour rester compétitifs, les fabricants doivent investir dans des usines intelligentes et des solutions de fabrication. Tout cela se superpose aux effets encore perceptibles de la crise mondiale causée par la pandémie et la guerre en Ukraine. À la lumière de tous ces aspects, les fabricants sont à la recherche de nouvelles solutions technologiques et matérielles pour faire face à la disponibilité limitée et à l'augmentation régulière des prix des matières premières.

Knauf Industries est un partenaire de confiance pour les entreprises de fabrication, les fournisseurs de niveau 1 et les équipementiers qui soutiennent leurs objectifs et leurs stratégies en fournissant des solutions innovantes en matière de plastiques expansés extrêmement légers – polypropylène expansé (PPE) et polystyrène expansé (PSE).

Quels sont les défis auxquels l'industrie automobile sera confrontée en 2024 ?

L'industrie automobile est confrontée à un certain nombre de problèmes qui nécessitent une adaptation flexible à des conditions économiques et géopolitiques difficiles, à des exigences environnementales plus strictes ou à des changements technologiques liés à la numérisation, entre autres. L'un des défis les plus importants est la décarbonisation, c'est-à-dire la réduction des émissions de CO2 et le passage à des carburants alternatifs tels que l'électricité verte ou l'hydrogène. Fin 2023, des hypothèses ont été fixées pour la nouvelle norme Euro 7, plus stricte, qui doit prendre en compte non seulement les émissions du système d'échappement, mais aussi celles générées lors du freinage, et même la durabilité et la durée de vie de la batterie des voitures électriques et hybrides. Par conséquent, les constructeurs doivent trouver un équilibre de plus en plus judicieux entre les émissions et le poids des véhicules, d'une part, et l'isolation et le confort des voitures, d'autre part. Parallèlement, les changements technologiques et le développement de l'intelligence artificielle amènent les utilisateurs à s'attendre à une individualisation des véhicules et à un plus grand confort de conduite. Selon certaines prévisions, c'est l'expérience d'utilisation d'un véhicule qui sera un facteur clé dans la décision d'achat. Par conséquent, l'un des principaux critères de sélection des fournisseurs de l'industrie automobile sera la grande flexibilité de l'offre.

Une tendance majeure dans la conception des véhicules est la réduction de leur poids, imposée par des normes environnementales de plus en plus strictes. Dans le cas des voitures à combustion interne, cela permet de réduire les gaz d'échappement, tandis que dans le cas des voitures électriques et hybrides, cela réduit le besoin de recharge tout en augmentant l'autonomie. En outre, les exigences de l'UE en matière d'émissions doivent également prendre en compte la pollution particulaire due au freinage. Selon un rapport commandé par la Commission européenne, "Non-exhaust traffic related emissions. Brake and tire wear PM", jusqu'à 55 % des émissions de PM 10 provenant du trafic urbain sont dues à l'abrasion des pneus et des plaquettes de frein. L'un des moyens d'y parvenir consiste précisément à "amincir" les véhicules. L'EPP et l'EPS sont des mousses ultralégères qui contiennent respectivement 95 % et 98 % d'air.

La haute qualité, la résistance et les riches propriétés de performance de l'EPP en font un matériau idéal pour la fabrication de composants de sièges de voiture, de systèmes de sécurité passive, de pare-soleil, d'éléments de coffre et même d'éléments de batteries de voiture ou de réservoirs d'hydrogène. Les raccords en EPS, quant à eux, sont le matériau optimal pour les absorbeurs ultralégers de pare-chocs avant. L'utilisation de l'EPP et de l'EPS permet de réduire le poids du véhicule jusqu'à 10 %, ce qui se traduit par une réduction de 8 % des émissions de CO2.

La transformation énergétique dans l'industrie automobile et les boîtiers de batterie en PPE de Knauf Industries

Un rapport de DSR Consulting montre que d'ici 2030, la part des véhicules électriques dans les ventes de voitures neuves atteindra 40 % en Europe et jusqu'à 50 % en Chine. Dans le même temps, la nouvelle norme de l'Union européenne impose aux constructeurs de voitures électriques et hybrides une durée de vie minimale des batteries : 80 % jusqu'à cinq ans après la mise en service ou 100 000 km et 72 % après huit ans ou 160 000 km. Bien que la durée de vie des batteries des nouvelles voitures soit plus longue dans de nombreux cas, on peut s'attendre à ce que les restrictions normatives à cet égard augmentent progressivement. Cela signifie que les fabricants de pièces automobiles devront adapter leurs lignes de production, leurs processus logistiques et leurs systèmes de gestion de la qualité aux nouvelles exigences techniques et environnementales.

Knauf Industries, en ligne avec la transformation en cours de l'industrie automobile, offre à ses clients des solutions complètes pour protéger et isoler la batterie des voitures électriques et à hydrogène.

Des boîtiers de haute qualité pour les batteries électriques, ainsi que des couvercles pour les réservoirs d'hydrogène, peuvent être produits à partir de polypropylène expansé. Le matériau en mousse EPP est non seulement très léger, mais aussi résistant aux dommages mécaniques, chimiques ou électriques. En tant qu'excellent isolant thermique, il protège les composants sensibles des températures extrêmes, ce qui permet d'éviter les défaillances et de prolonger leur durée de vie. Nos kits de batterie comprennent des boîtiers, des isolateurs de modules et même des fixations qui remplacent avec succès les composants de montage métalliques traditionnels.

Les défis de l'isolation acoustique des véhicules

Les exigences de réduction du poids mort des véhicules et d'augmentation de la part des matières premières recyclables conduisent les constructeurs à utiliser beaucoup moins de matériaux isolants. Les épaisses couches de feutre, d'éponges ou de matériaux bitumineux utilisées il y a une douzaine d'années ont été remplacées par de petits fragments de moquette ou de feutre fin, que l'on ne trouve que dans les zones sensibles. Par ailleurs, une insonorisation efficace de l'habitacle est importante non seulement dans les voitures à moteur à combustion interne, mais aussi dans les véhicules électriques. Dans ces véhicules, les bruits de roulement des roues ou le bruit du vent sont très audibles à grande vitesse. L'EPP est un excellent matériau d'insonorisation et constitue donc une alternative idéale aux solutions d'amortissement traditionnelles. Sa structure en mousse absorbe les ondes sonores et réduit leur réflexion. Les revêtements de coffre, les garnitures de porte ou de plancher fabriqués à partir de ce matériau amortissent toutes les vibrations, assurant ainsi un confort de conduite optimal. Par ailleurs, les composants produits à partir du monomatériau sont 100 % recyclables et répondent donc parfaitement aux exigences de l'économie circulaire.

Selon une étude de Deloitte, l'avenir de l'industrie automobile d'ici à 2035 sera caractérisé par des changements très dynamiques, motivés par l'évolution des préférences des clients, les exigences en matière de protection du climat et les avancées technologiques. Les voitures à combustion interne céderont de plus en plus la place aux voitures électriques, qui seront dotées de fonctions plus intelligentes. Il est peu probable que les véhicules entièrement autonomes fassent leur apparition dans les rues avant longtemps, car trop de conducteurs n'ont pas confiance en ces solutions. Une tendance tangible de l'avenir, en revanche, est celle des véhicules à zéro émission construits à partir de pièces ultralégères. La personnalisation et la facilité des solutions de confort sur mesure deviendront l'une des conditions clés du succès sur le marché de l'automobile. En tant que leader dans le domaine de la transformation innovante des matières plastiques, nous offrons à nos partenaires un large éventail de capacités de production et un soutien individuel à la conception en utilisant les technologies les plus récentes. Il vaut la peine de nous confier l'externalisation de la production de composants en mousse innovants qui peuvent être facilement adaptés pour répondre aux exigences dans tous les domaines.

Knauf Industries, un partenaire de confiance pour les entreprises de fabrication, les fournisseurs de premier rang et les équipementiers

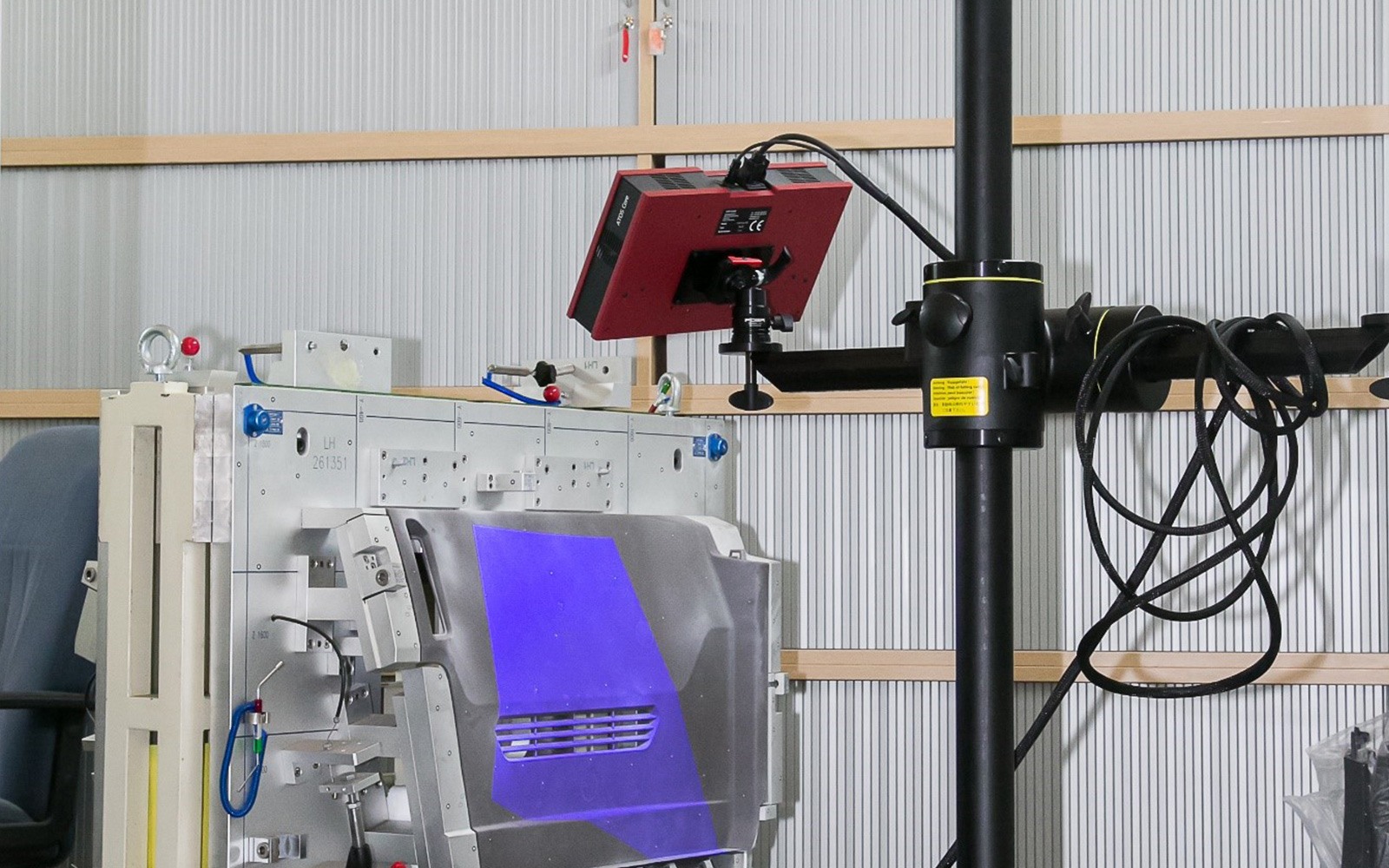

Chez Knauf Industries, nous offrons à nos clients des solutions complètes, de la conception à la préparation de la production, en passant par le traitement professionnel des composants en mousse EPP par moulage plastique. Nos produits répondent aux normes les plus strictes en matière de qualité, de sécurité et d'écologie, et nos services sont flexibles et adaptés aux besoins individuels des clients. La coopération avec Knauf Industries en matière de fabrication est l'occasion de bénéficier de l'expérience et des connaissances d'une entreprise active sur le marché automobile depuis plus de 40 ans et qui investit en permanence dans le développement technologique et l'innovation. Un laboratoire de mesure de pointe, un scanner 3D, des simulations effectuées et des services de conception numérique sont une garantie de précision, de rapidité et de fiabilité des processus. Nos usines sont situées à des endroits stratégiques dans le monde entier, ce qui garantit une livraison rapide et efficace des commandes. Nous sommes prêts à relever les défis auxquels l'industrie automobile sera confrontée dans les années à venir, tels que le développement de l'électromobilité, la transformation numérique et les changements réglementaires environnementaux.