Od roku 1839, w którym Charles Goodyear opatentował wulkanizowaną gumę, uzyskaną poprzez modyfikację właściwości mechanicznych kauczuku naturalnego pozyskiwanego z kauczukowca brazylijskiego, przemysł tworzyw sztucznych i przemysł motoryzacyjny zaczęły tworzyć wspólną historię. Guma ta była pierwszym polimerem, który w niedługim czasie znalazł zastosowanie w kołach pojazdów.

Do połowy XX wieku, badania i eksperymenty z tworzywami sztucznymi doprowadziły do powstania nowych materiałów, które stopniowo okazały się przydatne w przemyśle motoryzacyjnym. Na przykład, doskonałe właściwości izolacyjne bakelitu, uzyskanego przez Leo H. Backeland w 1907 roku, czyniły go idealnym materiałem do produkcji wtyczek, uchwytów i przełączników.

W 1913 roku, linia montażowa Henry'ego Forda zrewolucjonizowała przemysł motoryzacyjny. Produkcja seryjna obniżyła koszty i sprawiła, że samochód stał się masowym produktem konsumenckim. Równolegle, postępy w badaniach naukowych pozwoliły na rozwój chemii makrocząsteczkowej, mającej decydujące znaczenie dla odkrycia nowych polimerów, takich jak poliuretany, etylen, żywice epoksydowe, ABS, poliestry lub polistyren.

Pierwsza znacząca zmiana, w szerokim zastosowaniu tworzyw sztucznych w sektorze motoryzacyjnym, nastąpiła po II wojnie światowej. Jak wspomina w swojej książce Plastics in the automotive industry (Woodhead Publishing Limited, 1994) James Maxwell, szansa na opracowanie taniego paliwa pochodzącego z ropy naftowej zapewniła spójny i niezawodny surowiec do produkcji tanich tworzyw sztucznych. Otworzyło to szeroki zakres możliwości dla przemysłu motoryzacyjnego.

Odkrycie polipropylenu

W latach sześćdziesiątych, nowe odkrycia w dziedzinie polimerów pozwoliły opracować związki termoutwardzalne, takie jak polipropylen, rodzaj tworzywa sztucznego powszechnie stosowanego w obecnych pojazdach. Jego liczne właściwości mechaniczne, mała masa i fakt, że jest materiałem w 100% nadającym się do recyklingu, sprawiają, że stanowi on już 40% wszystkich tworzyw sztucznych używanych w sektorze motoryzacyjnym.

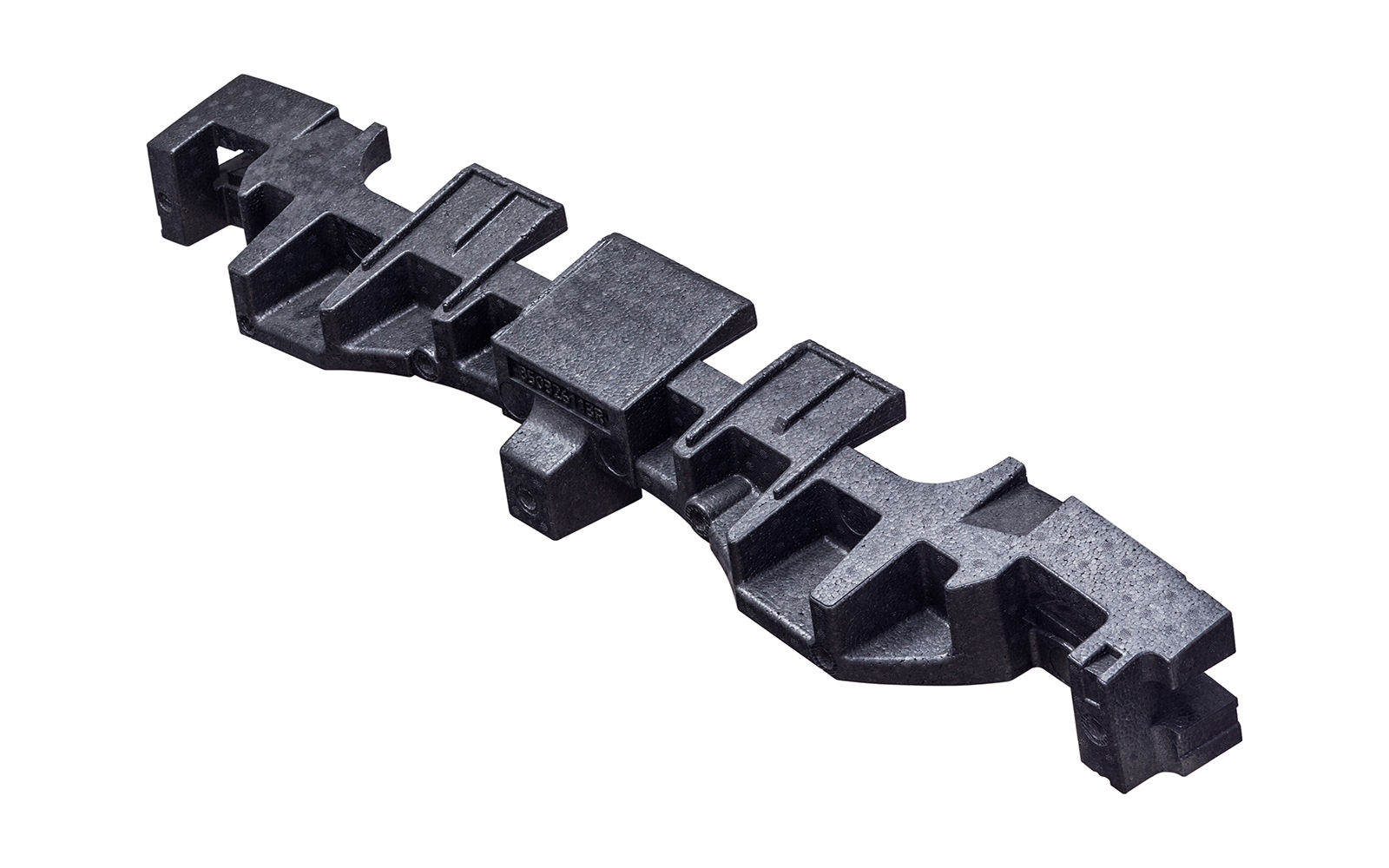

Firma Knauf Industries Automotive intensywnie pracuje nad rozwojem nowych zastosowań tworzyw termoplastycznych, takich jak spieniony polipropylen (EPP) i spieniony polistyren (EPS), których obecność w samochodach będzie nadal rosła przez kilka następnych lat, zastępując inne tradycyjnie stosowane w branży materiały.

W drugiej połowie lat pięćdziesiątych, zastosowano plastik do produkcji dachu (Citröen DS), kabiny ciężarówek, podłokietników oraz pustych paneli wewnętrznych. W latach sześćdziesiątych produkowano już pedały z polipropylenu, a także formowano wtryskowo elementy wentylatora chłodzącego i obudowę nagrzewnicy, zbiornik wyrównawczy układu chłodzenia, zbiorniki płynu hydraulicznego i sztywne osłony konsoli. Z tworzywa sztucznego zaczęto produkować takie części jak pokrywa rozdzielacza, elementy drzwi i okien, pianka siedzeń lub przedni grill.

Zobacz też: Zaangażowanie przemysłu motoryzacyjnego w walkę ze zmianami klimatycznymi

Rozwój plastikowego zderzaka

W latach siedemdziesiątych, rozwój technologiczny pozwolił stosować polimery do produkcji najważniejszych części samochodu. Model Renault 5 z 1972 roku, był pierwszym seryjnie produkowanym samochodem z plastikowym zderzakiem, który zyskał powszechne zastosowanie w następnej dekadzie. Był to jeden z kluczowych momentów w historii przemysłu motoryzacyjnego, ponieważ oprócz decydującego wpływu na wygląd pojazdów, plastikowe zderzaki przyczyniły się do znaczącej redukcji masy pojazdu i stały się podstawowym elementem poprawy bezpieczeństwa.

Volkswagen był pierwszą marką, która wprowadziła „bezszwowe”, plastikowe zbiorniki chłodnicy i zbiorniki benzyny; BMW – przedni i tylny spoiler; Renault – boczne panele ochronne; a General Motors – kolektor oleju.

W miarę jak działy badawczo-rozwojowe polepszały właściwości termoplastyczne, możliwości pochłaniania uderzeń i cechy antykorozyjne, zwiększały się również możliwości w zakresie swobody projektowania, a poszczególne marki rozszerzyły zastosowanie nowych materiałów w branży motoryzacyjnej, w przypadku takich elementów jak: błotniki, reflektory, obudowy, maski i klapy bagażnika itp.

Wraz z nadejściem nowego stulecia, samochody zwiększają swoje wyposażenie i osiągi, a przepisy ochrony środowiska wymagają mniejszej emisji zanieczyszczeń oraz większego zaangażowania w recykling i ponowne użycie elementów. Wyzwaniem jest zatem, zarówno zmniejszenie masy pojazdów jak i poszukiwanie materiałów w 100% nadających się do recyklingu, które mogą zastąpić materiały używane dotychczas, również w przypadku elementów nadwozia.

Plastikowe silniki? Reportaż “Plastics at the heart of the cars of today and the revolutions of tomorrow”, opublikowany w PlasticsleMag, Innovation and Plastics Magazine w marcu 2018 roku, przewiduje, że plastikowe silniki powstaną w perspektywie niedalekiej przyszłości. Ponadto, wskazuje na rewolucję w zakresie mobilności, związaną z pojawieniem się samochodów współdzielonych na minuty, a przede wynikającą z rozwoju samochodu elektrycznego oraz połączonego w sieci. Takie rozwiązania stworzą kolejne możliwości zastosowania tworzyw sztucznych w przemyśle motoryzacyjnym.