Seit 1839, als Charles Goodyear den vulkanisierten Gummi patentierte, den er durch Veränderung der mechanischen Eigenschaften von natürlichem Gummi aus dem Pará-Gummibaum erhalten hatte, begann die gemeinsame Geschichte von Kunststoff und Automobilindustrie. Dieser Gummi war das erste Polymer und wurde schon bald für die Reifen von Fahrzeugen verwendet.

Bis zur Mitte des 20. Jahrhunderts führten Forschungen und Experimente mit Kunststoffen zum Entstehen neuer Materialien, die sich nach und nach als praktisch für die Automobilindustrie erwiesen. So eignete sich das von Leo H. Backeland 1907 entdeckte Bakelit aufgrund seiner hervorragenden isolierenden Eigenschaften ideal für die Fertigung von Steckern, Griffen und Schaltern.

1913 revolutionierte die Fertigungslinie von Henry Ford die Automobilindustrie. Die Serienproduktion verringerte die Kosten und machte aus Fahrzeugen ein in Massen produziertes Konsumprodukt. Gleichzeitige Fortschritte in der wissenschaftlichen Forschung ermöglichten die Entwicklung der makromolekularen Chemie, die eine große Rolle in der Entdeckung neuer Polymere wie Polyurethan, Ethylen, Epoxidharz, ABS, Polyester und Polystyrol spielte.

Die erste bedeutsame Änderung in der breit gefächerten Anwendung von Kunststoffen im Automobilsektor geschah nach dem Zweiten Weltkrieg. Wie sich James Maxwell in seinem Buch Plastics in the automotive industry (Woodhead Publishing Limited, 1994) erinnert, bot die Möglichkeit, einen billigen, aus Erdöl gewonnenen Kraftstoff zu entwickeln, einen kohärenten und zuverlässigen Rohstoff für die Produktion von billigem Kunststoff. Dies eröffnete der Automobilindustrie zahlreiche Möglichkeiten.

Die Entdeckung von Polypropylen

n den 1960ern ermöglichten neue Entdeckungen im Bereich der Polymere die Entwicklung von Duroplasten wie Polypropylen, einem Kunststoff, der häufig in modernen Fahrzeugen verwendet wird. Seine zahlreichen positiven mechanischen Eigenschaften, das geringe Gewicht und die vollständige Recyclingfähigkeit haben dafür gesorgt, dass Polypropylen nun 40 % aller im Automobilbereich verwendeten Kunststoffe ausmacht.

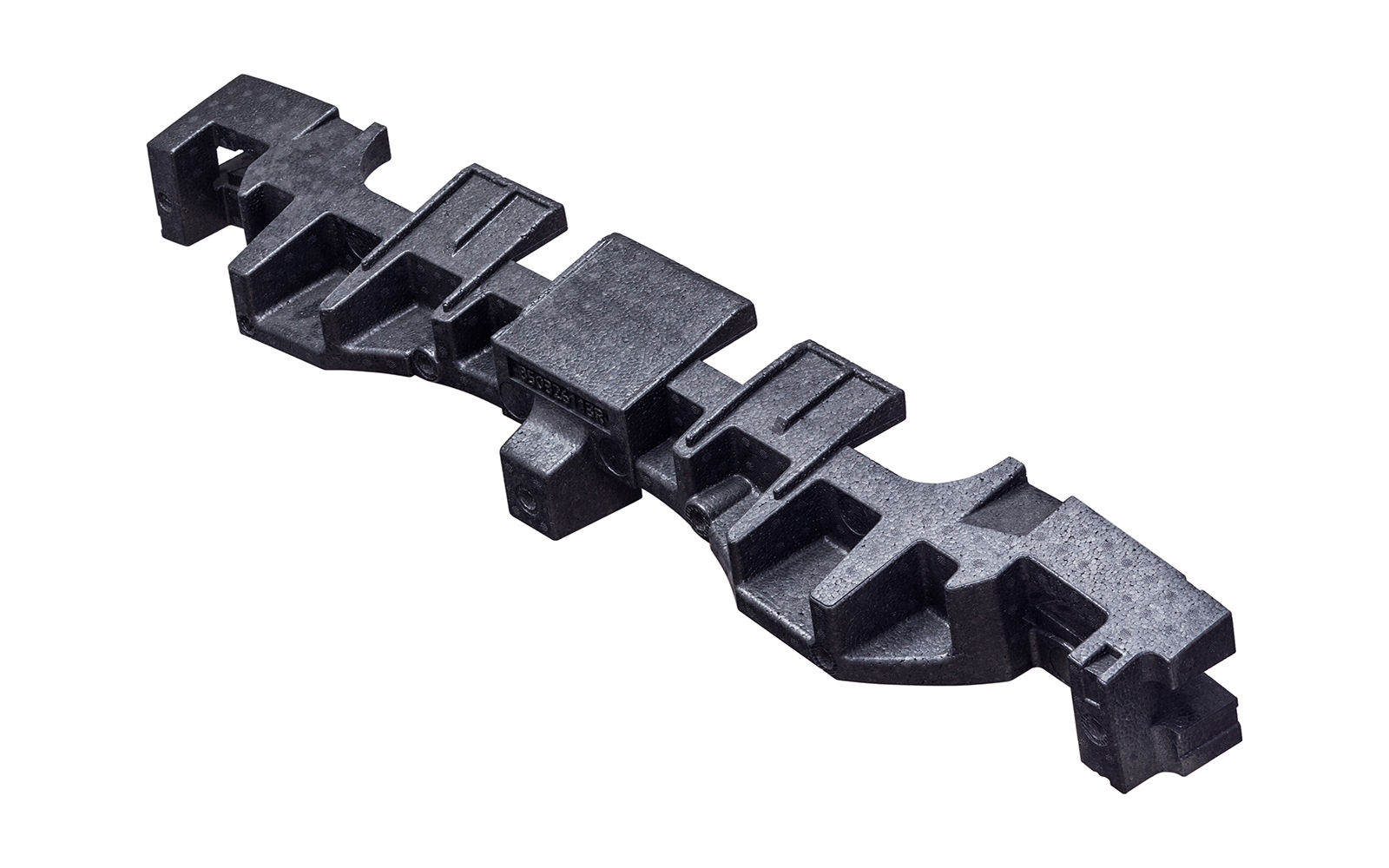

Knauf Industries Automotive Knauf Industries Automotive arbeitet intensiv an der Entwicklung neuer Anwendungsmöglichkeiten für Thermoplasten wie expandiertes Polypropylen (EPP) und expandiertes Polystyrol (EPS), deren Nutzung in Fahrzeugen in den kommenden Jahren noch weiter ansteigen wird und die andere, früher in diesem Bereich verwendete Materialien ersetzen werden.

In der zweiten Hälfte der 1950er Jahre wurde Kunststoff für die Fertigung von Autodächern (Citroën DS), Lkw-Fahrerkabinen, Armstützen und hohle Innenpanels verwendet. In den 1960ern wurden bereits Pedale aus Polypropylen und Komponenten von Kühlgebläsen und Kühlergehäusen, Ausgleichstanks für das Kühlsystem, Tanks für die Hydraulikflüssigkeit und starre Leisten für das Armaturenbrett im Spritzguss gefertigt. Man begann damit, Teile wie Abdeckungen von Leitblechen, Tür- und Fensterkomponenten, Sitzschäume und den Kühlergrill aus Kunststoff zu fertigen.

Die Entwicklung der Stoßstange aus Kunststoff

In den 1960ern ermöglichte der technologische Fortschritt die Anwendung von Polymeren in der Fertigung der wichtigsten Fahrzeugteile. Der Renault 5 von 1972 war das erste massengefertigte Fahrzeug mit einer Stoßstange aus Kunststoff, die sich im darauf folgenden Jahrzehnt durchsetzte. Dies war der Wendepunkt in der Geschichte der Automobilindustrie, da Stoßstangen aus Kunststoff neben ihrem starken Einfluss auf das Aussehen des Fahrzeuges auch zu einer deutlichen Reduktion des Fahrzeuggewichtes beitrugen und zu einem wichtigen Teil der verbesserten Sicherheit wurden.

VW war die erste Marke, die einen „nahtlosen“ Kühler sowie einen Tank aus Kunststoff einführte; BMW – vorderer und hinterer Spoiler; Renault – schützende Seitenpanels; General Motors – Ölwanne.

Während die FuE-Abteilungen die thermoplastischen Merkmale optimierten, wurden auch die Fähigkeit zur Aufprallabsorption und der Korrosionsschutz sowie die Designmöglichkeiten erweitert. Außerdem erweiterten die einzelnen Marken die Anwendung neuer Materialien in der Automobilindustrie und fügten Komponenten wie Kotflügel, Reflektoren, Gehäuse, Motorhauben und Heckklappen hinzu.

Zur Jahrtausendwende wurden Zubehör und Leistung von Fahrzeugen optimiert und Richtlinien zum Umweltschutz begannen damit, geringere Emissionen und mehr Engagement für Recycling und Wiederverwendung von Komponenten zu fordern. So stellt sich die Herausforderung, sowohl das Gewicht von Fahrzeugen zu reduzieren als auch nach vollständig recyclingfähigen Materialien zu suchen, welche die bisher für Fahrzeugteile verwendeten Materialien ersetzen können.

Ein Motor aus Kunststoff? Im Bericht „Plastics at the heart of the cars of today and the revolutions of tomorrow“, der im März 2018 im PlasticsleMag, Innovation and Plastics Magazine veröffentlicht wurde, wird vorhergesagt, dass in naher Zukunft Motoren aus Kunststoff gefertigt werden. Außerdem wird eine Revolution der Mobilität angekündigt, die vor allem mit der vermehrten Nutzung von Carsharing zum Minutentarif in Zusammenhang steht und aus der Entwicklung des elektrisch betriebenen, vernetzten Fahrzeuges hervorgeht. Solche Lösungen werden neue Möglichkeiten zur Nutzung von Kunststoffen in der Automobilindustrie eröffnen.