Dostarczenie określonej jakości w dokładnie określonym czasie to dziś jedno z decydujących kryteriów w procesie wyboru dostawców w branży automotive. Wraz z dynamicznym rozwojem technologii i rosnącą złożonością pojazdów wzrasta potrzeba jeszcze szybszej i precyzyjniejszej kontroli jakości. W jaki sposób skanowanie 3D odpowiada na wyzwania w branży automotive?

Technologia skanowania 3D w przemyśle – zastosowania

Skanery 3D są szeroko stosowane w wielu różnych dziedzinach produkcji, przyczyniając się do zwiększenia jakości produktu, efektywności wytwarzania, powstawania innowacji, a nawet efektywnego zarządzania w przemyśle. Na przykład w branży energetycznej, cyfrowe modele 3D przyczyniają się np. do optymalizacji maszyn i urządzeń, a w konsekwencji – zwiększenia jakości procesów i samego produktu. W medycynie precyzyjnej skanery są niezbędne do tworzenia np. modeli anatomicznych i produkcji spersonalizowanych implantów, zaś w budownictwie umożliwiają dokładne badanie stanu istniejących konstrukcji i ułatwiają planowanie prac remontowych. W przemyśle lotniczym i kosmicznym skanowanie 3D pomaga w projektowaniu i produkcji części lotniczych, zaś stoczniowym – tworzeniu nowych modeli statków i bieżącej kontroli jakości już używanych jednostek. Coraz bardziej zaawansowane zastosowania skanerów 3D można zaobserwować w przemyśle automotive, gdzie umożliwiają one tworzenie bardzo szczegółowych modeli samochodów oraz kontrolę jakości komponentów, co ma przełożenie na bezpieczeństwo, komfort jazdy i emisje CO2.

Skanowanie 3D w kontroli jakości w sektorze automotive

Skanowanie i modelowanie 3D to technologie nieodłącznie związane z branżą automotive, w której standardy jakościowe często decydują o wyborze partnera produkcyjnego. Bardzo precyzyjne pomiary komponentów skanerem 3D umożliwiają wykrycie nawet najmniejszych odchyleń od specyfikacji. Dzięki szczegółowej wizualizacji modeli geometrycznych części, można nie tylko zidentyfikować ewentualne wady, ale także wprowadzić zmiany optymalizacyjne. Proces kontroli jest przy tym szybszy i bardziej efektywny niż w przypadku tradycyjnych metod, co ma znaczenie z punktu widzenia terminowości i niezmiennej jakości dostaw. W dobie automatyzacji i robotyzacji procesów produkcji bardzo wysoką efektywność oferuje technologia automatycznego skanowania za pomocą specjalnego ramienia. Oprócz statycznych badań istnieje także możliwość przeprowadzania np. dynamicznych symulacji zderzeniowych czy poprawiania aerodynamiki pojazdów w specjalnym oprogramowaniu, co w normalnych warunkach wymagałoby wyprodukowania rzeczywistego prototypu. Dość ciekawym obszarem, w którym znajdują zastosowanie skanery 3D jest benchmarking. Dzięki możliwości dokładnego porównywania próbek komponentów produkowanych np. przez różnych dostawców Tier, odbiorca OEM jest w stanie wybrać najlepszy produkt.

Systemy wizyjne w kontroli jakości – skan 3D a pozostałe metody

Skanowanie 3D wyróżnia się wśród innych metod kontroli jakości, gdyż pozwala z dużą szczegółowością uchwycić dane geometryczne komponentu. Takich możliwości nie zapewniają tradycyjne narzędzia pomiarowe, takie jak suwmiarki czy mikrometry. Podobne zastosowanie mają współrzędnościowe maszyny pomiarowe CMM (Coordinate Measurement Machines), jednak mają one swoje ograniczenia w postaci wysokich nakładów finansowych i potrzeby wstępnej kalibracji.

Zalety skanu 3D w kontroli jakości

Skanery 3D pozwalają na łatwe, natychmiastowe i niezwykle precyzyjne pomiary geometrii i kształtu części oraz ich wizualizację. Specjalne oprogramowanie do kontroli jakości automatycznie porównuje skan produktu z cyfrowym modelem 3D, wykrywając wszelkie odchylenia i generując raport pomiarowy. W pełni zautomatyzowanym procesie skanowania 3D zapada automatyczna decyzja o akceptacji lub odrzuceniu obiektu jako wadliwego. Dzięki temu można już na wczesnych etapach usuwać wszelkie problemy, co przekłada się na ograniczenie strat. W optymalnym przypadku można również wskazać, jak poprawić wykonanie danego elementu. Skanery 3D można łatwo przenosić i stosować w różnych lokalizacjach, także w trudno dostępnych miejscach, co decyduje o ich elastyczności i uniwersalności. Technologia ta umożliwia mapowanie produkcji, optymalizację procesów produkcyjnych i zwiększenie efektywności działania całej linii produkcyjnej. Skanery 3D pozwalają ponadto na tworzenie modeli CAD z już istniejących obiektów w procesie inżynierii odwrotnej. Jest to bardzo przydatne np. w przypadku odtwarzania zabytkowych części samochodów lub konieczności ulepszenia istniejących elementów.

Przeczytaj również: Jakie są kluczowe techniki „szczupłej produkcji”?

Pozostałe metody kontroli jakości i ich ograniczenia

Inną często stosowaną technologią kontroli jakości są współrzędnościowe maszyny pomiarowe (CMM) impulsowe i skanujące. Są to urządzenia wyposażone w trzpień pomiarowy z sondą oraz specjalistyczne oprogramowanie, które rejestruje punkty w układzie współrzędnych, tworząc trójwymiarową geometrię mierzonego przedmiotu. Dzięki nim można również dokonać analizy geometrycznej, porównać element z modelem referencyjnym i wykryć odstępstwa od normy. Ich mankamentem są jednak wysokie koszty inwestycyjne, a ponadto ich kalibracja wymaga wiedzy i doświadczenia. Kolejnym rozwiązaniem stosowanym w procesie kontroli jakości są czujniki piezoelektryczne wykorzystywane do pomiarów siły, naprężenia i przyspieszenia. Ich centralnym komponentem jest kryształ kwarcu, który generuje sygnał elektryczny odpowiadający przyłożonej sile mechanicznej. Sporą wadą tego rozwiązania jest duża podatność na warunki zewnętrzne. Wszelkie zmiany w temperaturze czy wilgotności mogą wpływać na dokładność pomiarów, co powoduje, że czujniki muszą być regularnie kalibrowane. Najbardziej tradycyjnymi przyrządami do kontroli wymiarów są suwmiarki oraz mikrometry, które wymagają ręcznej obsługi i tym samym nie nadają się do zastosowania przy masowej produkcji. W przemyśle automotive stosuje się także skanowanie 2D polegające na uzyskiwaniu dwuwymiarowych obrazów lub map z powierzchni obiektów przy użyciu różnych urządzeń, takich jak lasery, kamery czy skanery optyczne. Metoda to również pozwala na weryfikację wymiarów, detekcję zadrapań czy nierówności, jednak nie nadaje się do analizy złożonych elementów, których wciąż przybywa.

Wyzwania w kontroli jakości w przemyśle automotive – jak pomaga skanowanie 3D?

W obliczu rosnącej złożoności komponentów i ciągłego wdrażania innowacji w przemyśle automotive coraz większego znaczenia nabierają elastyczne i innowacyjne metody kontroli jakości. Technologia skanowania 3D jest doskonałą odpowiedzią na to wyzwanie, gdyż umożliwia jednoczesne pozyskiwanie wielu wymiarów obiektu w stosunkowo krótkim czasie. Pozwala to przyspieszyć i zwiększyć niezawodność procesu kontroli jakości, a w konsekwencji całej produkcji. Skanery 3D generują modele cyfrowe o wysokiej rozdzielczości. Dzięki temu można wykryć wszystkie nieprawidłowości – zarówno w geometrii, jak i strukturze badanego przedmiotu. Jest to przydatne zwłaszcza w kontroli jakości w produkcji komponentów z tworzywa, które mogą mieć bardzo skomplikowane kształty i być złożone z bardzo małych detali. Dane pozyskane w procesie skanowania pozwalają na analizę odchyłek i identyfikowanie słabych punktów w produkcji. Prowadzi to do systematycznej optymalizacji wytwarzania i obniżania poziomu wadliwości, a w konsekwencji – zmniejszania kosztów i ograniczania odpadów.

Może Cię również zainteresować: Jak zwiększyć efektywność w branży automotive?

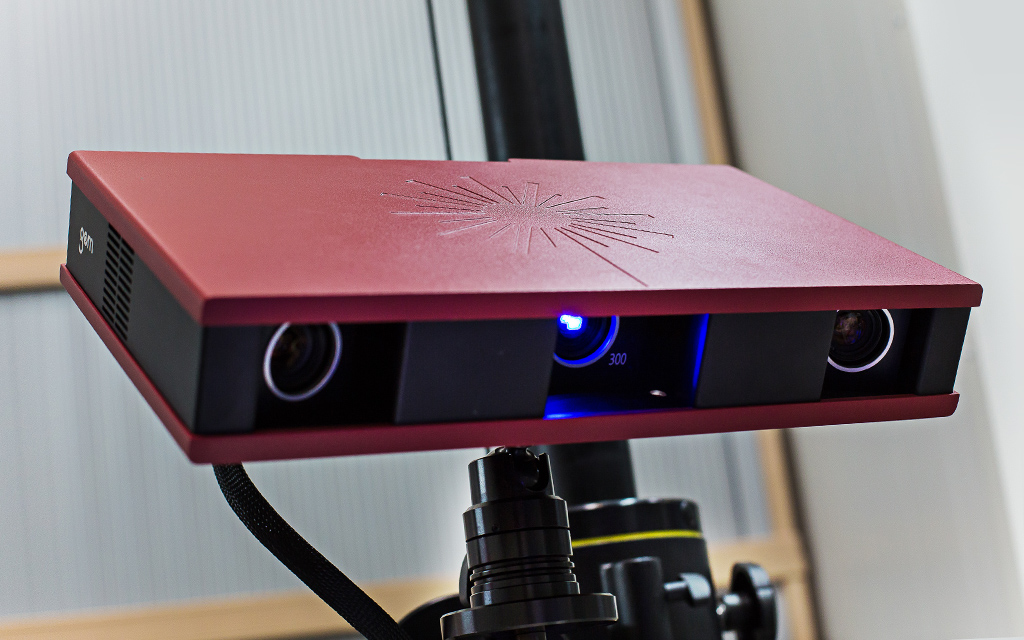

Precyzyjne skanowanie 3D: Najwyższe standardy jakości w Knauf Industries Automotive

Jako zaufany partner dla firm produkcyjnych, dostawców Tier1 oraz OEM, oferujemy nie tylko wysokiej jakości, innowacyjne rozwiązania z ultralekkiego spienionego polipropylenu (EPP) i spienionego polistyrenu (EPS), lecz także usługi skanowania 3D. Umożliwia ono precyzyjne odtworzenie komponentów na podstawie już istniejących części, przygotowanie studium wykonalności projektu, a także precyzyjną analizę kontroli jakości. Dzięki nowoczesnym laboratoriom pomiarowym, skanerom 3D i cyfrowym usługom projektowym, gwarantujemy wysoką precyzję, szybkość i niezawodność procesów. Dzięki skanowaniu i modelowaniu 3D możemy ponadto zaproponować zmiany optymalizacyjne. Znacząco oszczędza to czas i zasoby, jakie musiałyby być poświęcone na tradycyjne prototypowanie. Z powodzeniem wykorzystujemy skanowanie 3D do badań nad nowymi materiałami i technologiami. Dzięki zdobytemu doświadczeniu pomagamy naszym klientom zwiększyć innowacyjność i konkurencyjność, co jest kluczowym warunkiem odniesienia sukcesu w branży automotive. Nasze zakłady odpowiadają wszystkim wymogom systemów certyfikacji jakości wymaganym w branży automotive, dlatego jesteśmy pewnym partnerem, któremu można zaufać.