Em 2013, a Toyota apresentou o modelo conceitual do carro ME.WE, que foi projetado com base na filosofia de "remover tudo o que é desnecessário". Simplificação máxima para aumentar a conveniência, reduzir custos e minimizar o impacto ambiental. Para esse fim, tornou-se necessário eliminar todos os materiais tradicionalmente usados no setor de fabricação de carros e substituí-los por materiais mais leves e mais ecológicos.

O polipropileno expandido (EPP) foi um dos novos materiais selecionados. O revolucionário modelo de carro foi equipado com painéis substituíveis (portas, capô, para-lamas, para-choques), montados em uma estrutura tubular de alumínio. Graças às peças 100% recuperáveis, a Toyota reduziu o peso do veículo em 20%, chegando ao valor de 750 kg.

Polipropileno expandido – um material indispensável ao setor automotivo

Apesar do ME.WE ainda ser apenas um protótipo que ainda não foi implementado na produção em série, muitas das suas peças plásticas feitas de EPP se tornaram indispensáveis para o setor automotivo. A crescente necessidade de reduzir o peso do veículo, a fim de melhorar a eficiência energética e, no caso dos veículos elétricos, melhorar seu alcance, forçou os departamentos de Pesquisa e Desenvolvimento de marcas de carros individuais a intensificar os esforços na área de explorar o enorme potencial oferecido pelos polímeros.

Aqui estão vários exemplos:

- Métodos de produção através de moldagem e injeção de plásticos, ideais para o processamento de polipropileno, possibilitam a produção de peças padrão e o retorno máximo do investimento;

- Para-choques de plástico combinados com fibras de vidro são duas vezes mais leves e absorvem até cinco vezes mais energia de impacto.

O peso leve das peças do carro reduz o consumo de combustível

Reduzir o peso dos componentes é muito importante. De acordo com o Relatório de Tendências Automotivas (2018) da Agência de Proteção Ambiental dos EUA (EPA), a eficiência energética de um carro cresce 2% a cada 45 kg substituídos por plástico. Considerando que 100 kg de peças plásticas podem substituir até 300 kg de aço (a principal matéria-prima empregada na produção de automóveis), isso significa 750 litros de combustível economizados a cada 150.000 km e 30 toneladas a menos de emissões de CO2 anualmente somente na Europa.

Atualmente, os polímeros são a segunda matéria-prima mais usada na produção de veículos e representam 20% do peso total do veículo, ou seja, cerca de 300 kg em um carro com 1.500 kg, em cerca de 2.000 peças de diferentes tipos e tamanhos. De acordo com a Plastics in Motion através do Today’s Trends in Transportation, e Associação do Setor do Plástico de Washington D.C., as peças plásticas representam 50% do volume dos veículos.

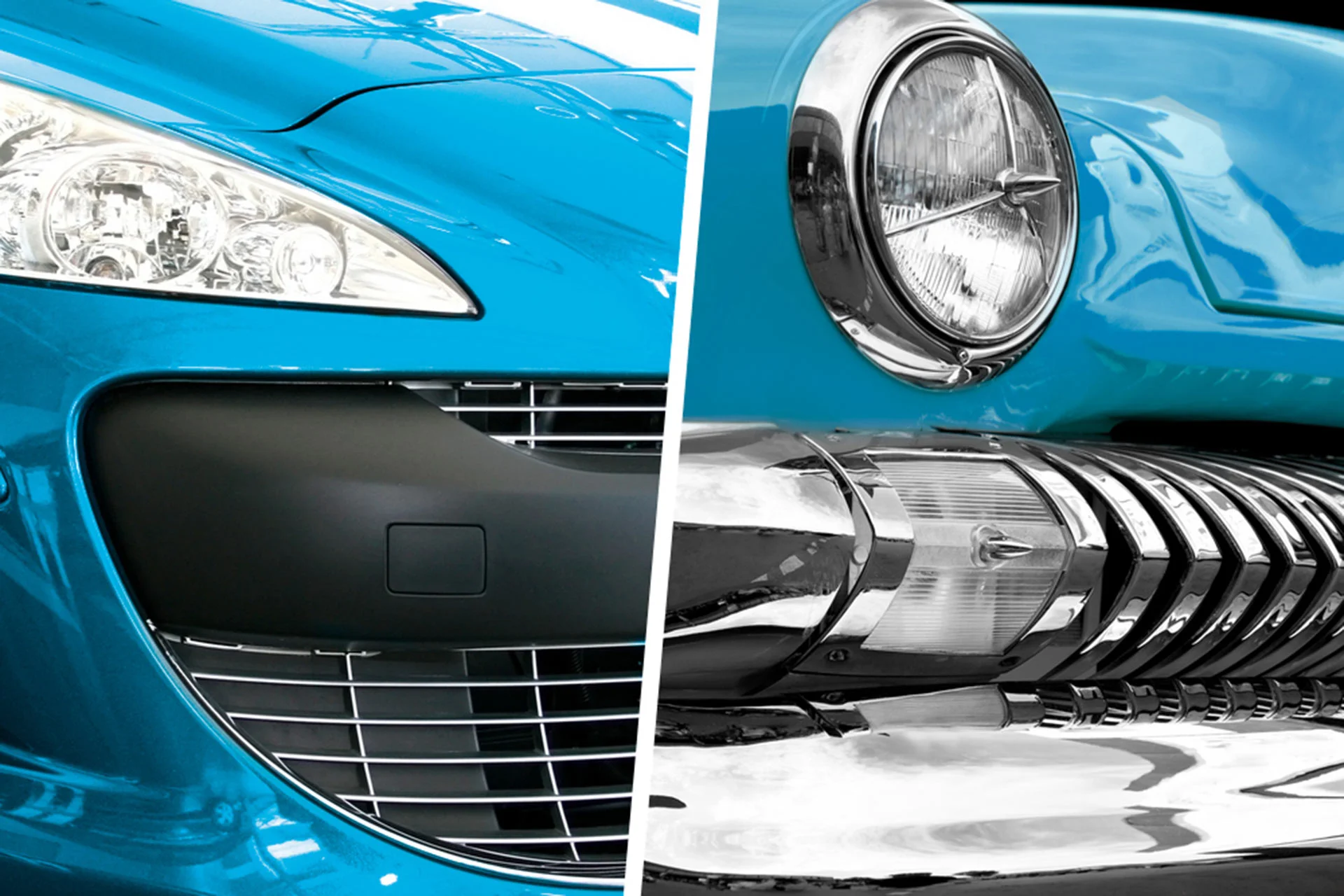

Desenvolvimento de materiais usados na produção de automóveis

A aplicação dos polímeros no setor automotivo não é novidade, mas era feita em uma escala substancialmente menor do que a atual. Nos anos 50, os carros continham quantidades insignificantes de plástico e, até os anos 70, a parcela de plástico nos veículos não excedia 3%. Em 2004, o Transportation Energy Data Book indicou que um carro de tamanho médio continha cerca de 120 kg de plástico, e um quilo de plástico poderia substituir até 1,5 kg de materiais tradicionais. Desde então, o progresso tecnológico possibilitou melhorar essa proporção, à medida que os componentes de EPP se tornaram mais atraentes para o setor automotivo.

O mesmo estudo analisou a evolução do uso de materiais individuais na produção de automóveis de 1977 a 2004. Determinou-se que a participação do aço diminuiu de 75% para 53%, a participação do alumínio cresceu de 2,6% para 8,6% e a do plástico de 4,6% para 7,6%) na Europa, sendo que atingiu o nível de 11% globalmente).

Desafio para o setor automotivo – peso leve

Apesar do fato da aplicação de materiais leves ter se difundido mais na última década, e a redução do peso do veículo representar um desafio para o setor automotivo, o peso médio do veículo permanece em um nível constante desde 2004. Esses dados são fornecidos pelo Relatório de Tendências Automotivas mencionado anteriormente em 2018. A razão para essa situação é fácil de explicar: apesar da aplicação de peças mais leves como alumínio e espumas como EPP, os consumidores estão optando cada vez mais por carros grandes com equipamentos maiores. Os seguintes dados ilustram isso: nos EUA, desde 1975 as vendas de veículos sedan e station wagon diminuíram 13%, enquanto as vendas de modelos de pick-up aumentaram 29%.

Como consequência, o desafio que está sendo enfrentado é o desenvolvimento tecnológico futuro necessário para a substituição mais acentuada de materiais tradicionais por peças que melhorem a eficiência e a segurança energética dos veículos. Esse é o objetivo ao qual os esforços de nossa, Knauf Industries Automotive, estão focados.