Der Anteil von Kunststoffen im Automobilbau nimmt stetig zu. Im Jahr 2013. Maximale Einfachheit für maximalen Komfort, geringere Kosten und einen geringeren ökologischen Fußabdruck. Dazu war es erforderlich, alle Materialien zu eliminieren, die eigentlich im Automobilsektor verwendet werden, und sie durch leichtere und umweltfreundlichere Materialien zu ersetzen.

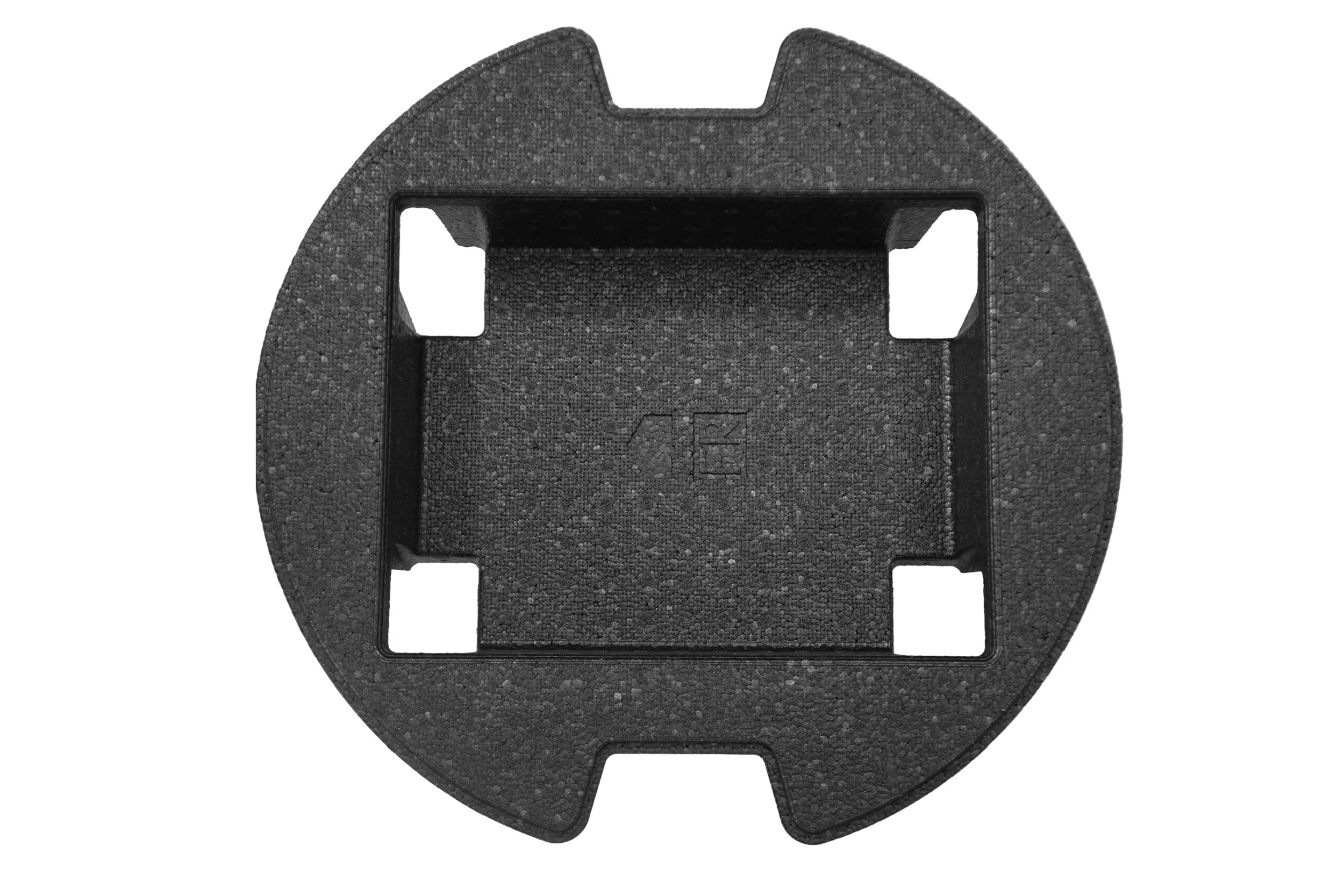

Eines der neu ausgewählten Materialien war expandiertes Polypropylen (EPP). Das revolutionäre Fahrzeugmodell war mit austauschbaren Panels (Türen, Motorhaube, Kotflügel, Stoßstangen) ausgestattet, die auf einem Gitterrohrrahmen aus Aluminium montiert waren. Durch zu 100 % rückgewinnbare Teile reduzierte Toyota das Fahrzeuggewicht um 20 % auf 750 kg.

Expandiertes Polypropylen – ein für die Automobilindustrie unverzichtbares Material

Bereits im Jahr 2013 stellte Toyota das Konzeptfahrzeug ME.WE vor, das nach der Philosophie „alles Unnötige entfernen” konzipiert war. Trotz der Tatsache, dass der ME.WE weiterhin nur ein Prototyp ist, der noch nicht in Serienproduktion gegangen ist, wurden viele seiner Kunststoffteile aus EPP unverzichtbar für die Automobilindustrie. Da immer öfter das Fahrzeuggewicht reduziert werden soll, um die Energieeffizienz zu steigern und bei Elektrofahrzeugen die Reichweite zu verbessern, waren die FuE-Abteilungen einzelner Automarken gezwungen, sich intensiver damit auseinanderzusetzen, das enorme Potenzial von Polymeren zu erschließen.

Hier einige Beispiele:

- Produktionsmethoden durch Gießen und Spritzgießen von Kunststoffen, die sich ideal für die Verarbeitung von Polypropylen eignen, ermöglichen die Produktion von Standardteilen und eine maximale Rendite;

- Stoßstangen aus Kunststoff in Kombination mit Glasfasern sind nur halb so schwer und absorbieren bis zu fünfmal mehr Aufprallenergie.

Das geringe Gewicht der Autoteile reduziert den Kraftstoffverbrauch UND NEUE TECHNOLOGIEN VERRINGERN DEN VERBRAUCH

Laut dem jüngsten EPA Automotive Trends Report 2023 haben in den letzten fünf Jahren acht der 14 größten Hersteller, die in den USA Fahrzeuge verkaufen, ihre geschätzten tatsächlichen CO2-Emissionen für Neufahrzeuge reduziert.

Mit einer emissionsfreien Elektrofahrzeugflotte belegt Tesla durchweg den Spitzenplatz. Toyota verzeichnete mit 32 g/ml die größte Reduzierung der CO2-Emissionen (Unterschiede gemessen zwischen den Modelljahren 2017 und 2022). Toyota reduzierte die Treibhausgasemissionen über alle Fahrzeugtypen hinweg und die Gesamtemissionen gingen zurück, obwohl der Anteil der so genannten Truck-SUVs (wie im Quellenbericht definiert: SUVs mit Allradantrieb und einem zulässigen Gesamtgewicht von mind. 6000 lbs, ca. 2700 kg) von 27 % auf 38 % anstieg. Kia erzielte mit 21 g/mi die zweithöchste Reduktion der gesamten Auspuff-CO2-Emissionen, während Mercedes mit 14 g/mi die dritthöchste Reduktion der gesamten CO2-Emissionen verzeichnete. Emissionssenkungen wurden auch von Hyundai, Ford, Nissan, Stellantis und VW erzielt.

Welche Materialien werden bei der Herstellung von Autos verwendet? Auswirkungen auf die Verbrennung und das Gewicht von Fahrzeugen.

Das geringere Gewicht von Fahrzeugkomponenten macht einen großen Unterschied. Laut der Studie „2018 Automotive Trends Report“ der US-Umweltschutzbehörde steigt die Energieeffizienz eines Autos um 2 % pro 45 kg durch Kunststoff ersetzte Teile. Wenn man bedenkt, dass 100 kg Kunststoffteile bis zu 300 kg Stahl (der wichtigste Rohstoff für die Automobilproduktion) ersetzen können, bedeutet dies eine Einsparung von bis zu 750 Litern Kraftstoff pro 150.000 km und 30 Tonnen weniger CO2-Emissionen pro Jahr allein in Europa.

Derzeit sind Polymere in der Fahrzeugproduktion das am zweithäufigsten eingesetzte Ausgangsmaterial und machen 20 % des Gesamtgewichts eines Fahrzeuges aus, also bei einem Fahrzeug mit einem Gesamtgewicht von 1 500 kg etwa 300 kg in etwa 2 000 Teilen unterschiedlicher Arten und Größen. Plastics in Motion with Today’s Trends in Transportation der Plastics Industry Association in Washington D.C. geht davon aus, dass Kunststoffteile 50 % des Fahrzeugvolumens ausmachen.

Entwicklung von Materialien zur Automobilproduktion

Die Anwendung von Polymeren in der Automobilindustrie ist nichts Neues, doch früher geschah dies in deutlich kleinerem Maßstab als heute. In den 1950ern enthielten Fahrzeuge eine vernachlässigbare Menge an Kunststoff und bis in die 70er stieg der Kunststoffanteil nicht über 3 %. Im Jahr 2004 berichtete das Transportation Energy Data Book, dass ein mittelgroßes Fahrzeug etwa 120 kg Kunststoff enthielt und ein Kilogramm Kunststoff bis zu 1,5 kg der herkömmlichen Materialien ersetzen könnte. Seit damals ermöglichte der technologische Fortschritt eine Verbesserung dieses Verhältnisses, da EPP-Komponenten für die Automobilindustrie attraktiver wurden.

In der gleichen Studie wurde die Evolution der Nutzung von individuellen Materialien in der Automobilproduktion zwischen 1977 und 2004 analysiert. Es wurde festgestellt, dass der Stahlanteil von 75 % auf 53 % sank, der Aluminiumanteil von 2,6 % auf 8,6 % anstieg und der Kunststoffanteil von 4,6 % auf 7,6 % anstieg (in Europa erreichte er allgemein 11 %).

Siehe auch: Passive fahrzeugsicherheit

DAS DURCHSCHNITTLICHE FAHRZEUGGEWICHT UND CO2-EMISSIONSBERICHTE

Obwohl die Anwendung von leichten Materialien im vergangenen Jahrzehnt gebräuchlicher wurde und die Reduktion des Fahrzeuggewichts eine große Herausforderung für den Automobilbereich darstellte, blieb das durchschnittliche Fahrzeuggewicht seit 2004 in etwa gleich. Diese Daten stammen aus dem bereits genannten Automotive Trends Report aus dem Jahr 2018. Der Grund für diese Sachlage ist einfach erklärt: Trotz der Nutzung leichterer Teile wie aus Aluminium und Schäumen wie EPP entscheiden sich die Konsumenten immer häufiger für große Fahrzeuge mit umfangreicher Ausstattung. Dies zeigen die folgenden Daten: Seit 1975 sanken in den USA die Verkäufe von Limousinen und Kombis um 13 %, während die Verkäufe von Pick-ups um 29 % stiegen.

Die daraus folgende Herausforderung ist jene zukünftige technologische Entwicklung, die dazu erforderlich ist, noch mehr herkömmliche Materialien durch Teile zur Verbesserung der Energieeffizienz und Sicherheit des Fahrzeuges zu ersetzen. Dies ist das Ziel, dem sich unser Unternehmen – Knauf Industries Automotive – verschrieben hat.