В 2013 году компания Toyota представила концептуальную модель автомобиля ME.WE, которая была разработана на основе философии «убери все ненужное». Максимум простоты для удобства, снижения затрат и минимизации воздействия на окружающую среду. Для этого необходимо было убрать все материалы, традиционно используемые в автомобильной промышленности, и заменить их более легкими и экологичными материалами.

Одним из новых выбранных материалов был вспененный полипропилен (EPP). Революционная модель автомобиля была оснащена сменными панелями (двери, капот, брызговики, бамперы), установленными на трубчатой алюминиевой конструкции. Благодаря перерабатываемым на 100% деталям Toyota сократила массу автомобиля на 20% до 750 кг.

Вспененный полипропилен – материал, без которого нельзя обойтись в автомобильной промышленности

Несмотря на то, что ME.WE все еще является прототипом, который не перешел в серийное производство, многие его детали из вспененного полипропилена стали незаменимыми для автомобильной промышленности. Растущая потребность в снижении массы автомобиля для повышения энергоэффективности, а в случае электромобилей – для увеличения автономности, заставила научно-исследовательские подразделения отдельных автопроизводителей активизировать усилия в области использования огромного потенциала, предлагаемого полимерами.

Некоторые примеры:

- mметоды производства с использованием технологий литья пластмасс под давлением, которые идеально подходят для обработки полипропилена, позволяют производить стандартные детали с максимальной рентабельностью капиталовложений;

- пластиковые бамперы в сочетании со стекловолокном вдвое легче, при этом, поглощают в пять раз больше ударной энергии.

Малый вес автомобильных деталей снижает расход топлива

Большую важность имеет уменьшение веса компонентов. Согласно Automotive Trends Report (2018) Управления охраны окружающей среды США (EPA), энергоэффективность автомобиля увеличивается на 2% для каждых 45 кг, замененных пластиком. Учитывая тот факт, что 100 кг пластиковых деталей могут заменить 300 кг металла (основной материал, используемый в производстве автомобилей), экономия топлива составляет 750 литров на каждые 150 000 км и на 30 тонн меньше выбросов CO2 ежегодно только в одной Европе.

В настоящее время полимеры являются вторым наиболее часто используемым материалом в автомобильном производстве и составляют 20% от общей массы автомобиля, то есть около 300 кг для автомобиля массой 1500 кг в приблизительно 2000 деталей различных типов и размеров. По данным публикации lastics in Motion with Today’s Trends in Transportation, подготовленной Ассоциацией производителей пластмасс в Вашингтоне, пластиковые детали составляют 50% объема автомобиля.

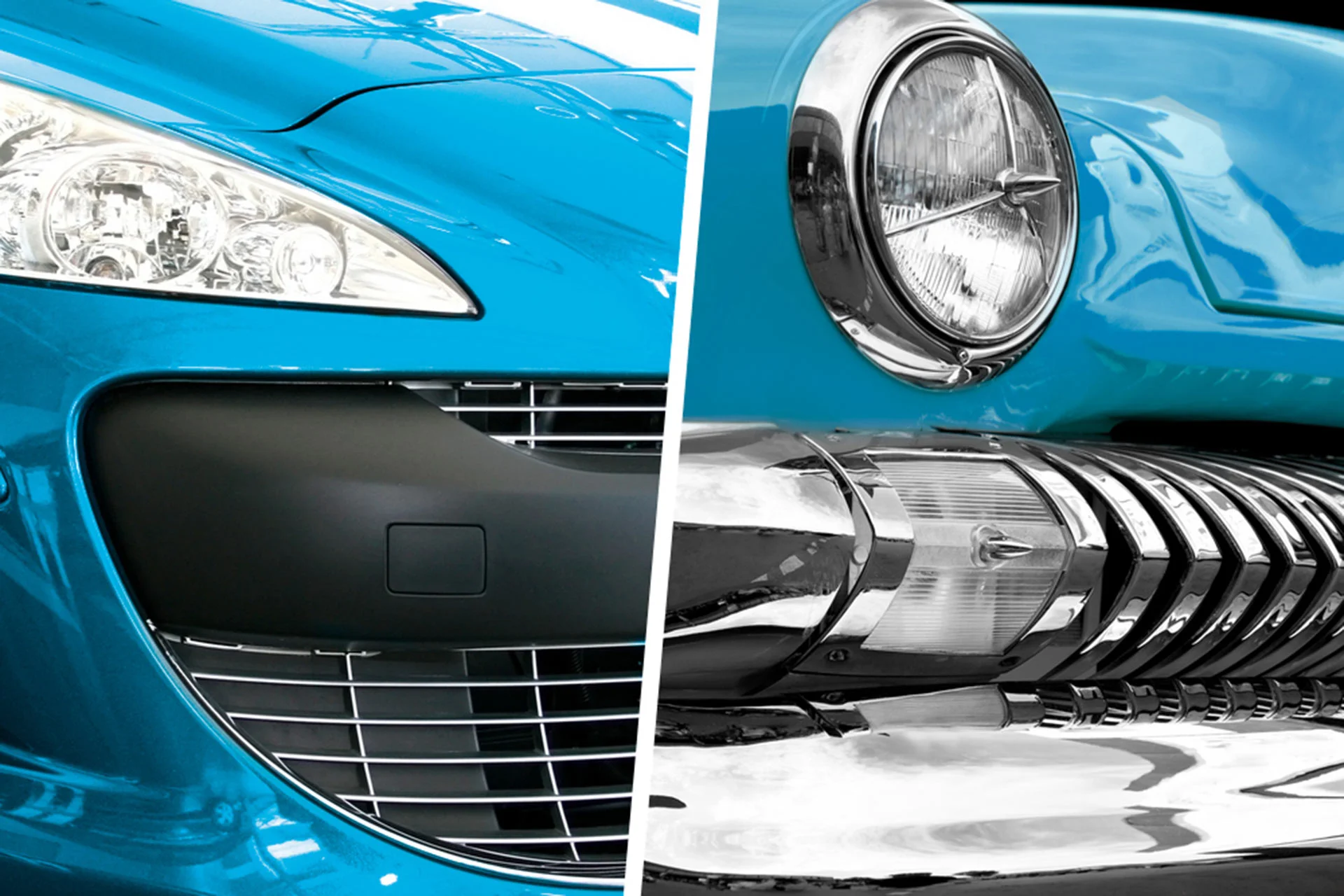

Развитие материалов, используемых в автомобилестроении

Использование полимеров в автомобильной промышленности не является чем-то новым, однако раньше их использование было распространено значительно меньше. В 1950-х годах в автомобилях использовалось незначительное количество пластика и до 70-х годов доля пластика в автомобилях не превышала 3%. В 2004 году в справочнике Transportation Energy Data Book указывалось, что в автомобиле среднего размера присутствует прибл. 120 кг пластика, а один килограмм пластика может заменить до 1,5 кг традиционных материалов. С тех пор, технический прогресс позволил увеличить это соотношение, поскольку компоненты из вспененного полипропилена стали более привлекательными для автомобильной промышленности.

В этом же документе была проанализирована эволюция использования отдельных материалов в производстве автомобилей с 1977 по 2004 год. Было установлено, что доля стали сократилась с 75% до 53%, доля алюминия выросла с 2,6% до 8,6%, а пластика – с 4,6% до 7,6%) в Европе: она достигла уровня 11% в мире).

Задача для автомобильной промышленности – легкий вес

Несмотря на то, что использование облегчённых материалов стало более распространенным за последнее десятилетие, а снижение массы автомобиля стало важной задачей для автомобильного сектора, средняя масса автомобиля остается на постоянном уровне с 2004 года. Эти данные приведены в документе Automotive Trends Report за 2018 год. Причину такого положения вещей легко объяснить: несмотря на использование более легких деталей из алюминия и вспененного пенопропилена, потребители все чаще выбирают большие автомобили с комплексным оборудованием. Это подтверждают следующие данные: с 1975 года в США продажи седанов и универсалов сократились на 13%, а продажи пикапов увеличились на 29%.

Как следствие, проблема которую необходимо решить, заключается в будущем технологическом развитии, необходимом для дальнейшей замены традиционных материалов деталями, повышающими энергоэффективность и безопасность автомобилей. Это цель, на которой сосредоточены усилия нашей компании – Knauf Industries Automotive.