W sierpniu 1941 roku Henry Ford zaprezentował “Soybean Car”na corocznym festiwalu Dearborn Days w Michigan (USA). Był to pierwszy samochód wykonany z tworzywa sztucznego. Konstrukcja stalowa została pokryta 14 panelami z tworzywa sztucznego, którego formuła jest nieznana, chociaż uważa się, że zawierało włókno sojowe zmieszane z żywicą fenolową. Samochód ważył około 900 kg, czyli o 450 mniej niż średnia waga pojazdów wykonanych w całości ze stali. Niestety wybuch II wojny światowej spowodował rezygnację z projektu, który miał szansę zrewolucjonizować rynek.

Obecnie tworzywa sztuczne stanowią około połowę objętości każdego standardowego samochodu i jedną trzecią wszystkich części składowych, a wartości te wzrosną w nadchodzących latach dzięki wysiłkom producentów zmierzającym do zmniejszenia masy pojazdów i wzrostu oszczędności paliwa.

Zaskakujące jest odkrywanie po wielu latach eksperymentów takich jak ten, chociaż “Soybean Car” nie jest odosobnionym przykładem w historii przemysłu motoryzacyjnego. Był to pojazd koncepcyjny, nigdy nie wdrożony do produkcji seryjnej. Tymczasem w byłej Niemieckiej Republice Demokratycznej był produkowany seryjnie samochód z tworzyw sztucznych. Był to Trabant, model marki VEB Sachsenring Automobilwerke Zwickau, który został wykonany głównie z twardego plastiku o nazwie Duroplast. Składał się z materiałów pochodzących z recyklingu ze Związku Radzieckiego, takich jak włókna bawełny, żywice syntetyczne i szmaty. Był on produkowany od 1957 do 1990 roku.

EPP i EPS w przemyśle motoryzacyjnym

Dziś plastik jest niezbędnym tworzywem dla wielu firm produkcyjnych. Formowane tworzywa termoplastyczne, takie jak spieniony polipropylen (EPP) i spieniony polistyren (EPS), są podstawą pasywnych systemów bezpieczeństwa pojazdów, takich jak zderzaki produkowane przez Knauf Industries Automotive. Dzięki licznym właściwościom nadają się do pełnienia wielu funkcji w ekosystemie pojazdu, czy to w podwoziu, w nadwoziu, jako wyposażenie wewnętrzne czy zewnętrzne.

Dzięki rządowym regulacjom dotyczącym emisji gazów spalinowych i zużycia paliw kopalnych, zarówno producenci samochodów, jak i dostawcy komponentów inwestują w swoje działy badań, rozwoju i innowacji w celu uzyskania nowych materiałów poprzez połączenie tworzyw sztucznych i innych lekkich materiałów. Mogą one z powodzeniem zastępować niektóre części metalowe, cięższe i mniej wydajne pod względem zużycia energii i bezpieczeństwa.

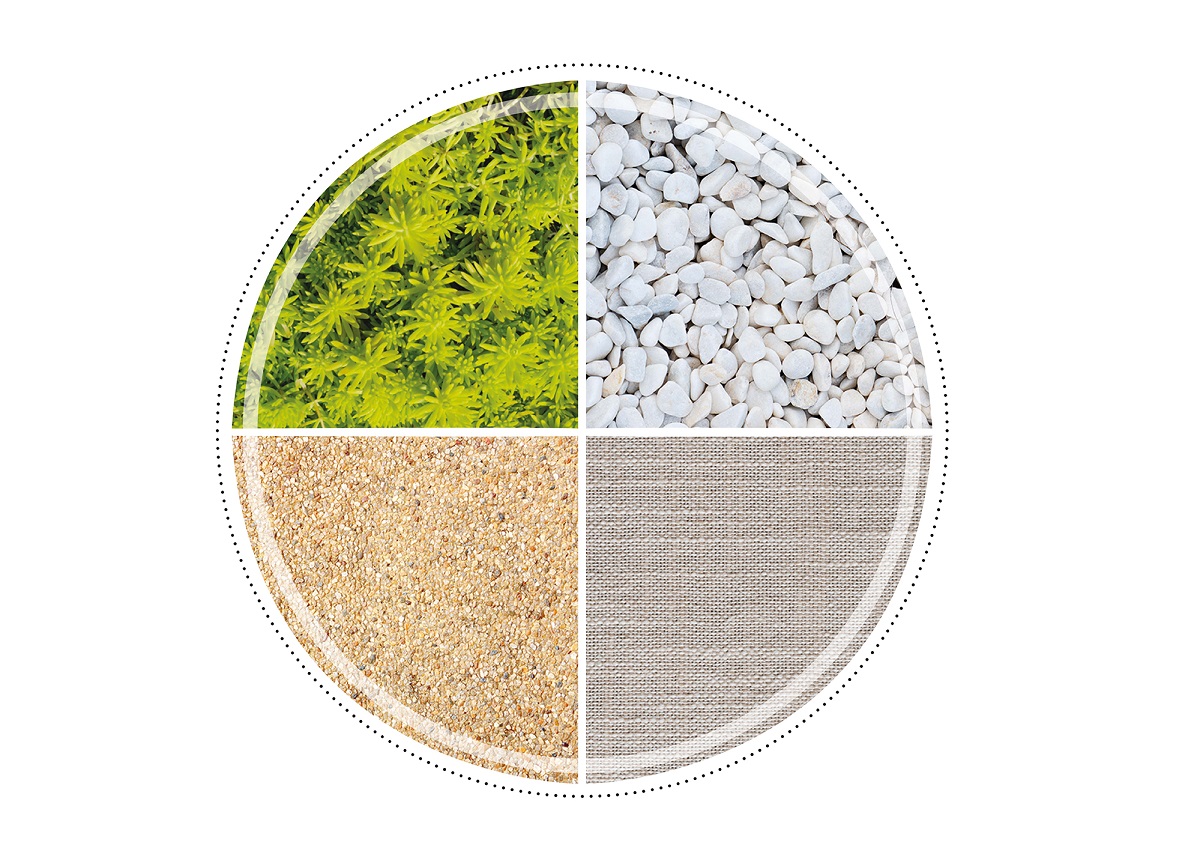

Dzięki działowi innowacji i rozwoju, Knauf Industries Automotive zapewnia rozwiązania, które rozszerzają zastosowania części z EPP i są atrakcyjne dla producentów. Przykładem jest nowa paleta 36 tekstur powierzchni z polipropylenu spienionego (EPP), która dzięki rozwojowi technologii cyfrowych stanowi atrakcyjną alternatywę dla tradycyjnych części piankowych i jest odpowiedzią na najnowsze trendy w dziedzinie wzornictwa przemysłowego.

W obecnych czasach wszystkie duże marki stawiają na polimery, a także, zgodnie z rosnącą świadomością ekologiczną, ogłaszają plany zwiększenia wykorzystania tworzyw sztucznych pochodzących z recyklingu w swoich samochodach. Tak jest w przypadku marki Ford, której każde auto zawiera komponenty powstałe z 250 plastikowych butelek poddanych recyklingowi.

Nissan Leaf jest wykonany w 25% z materiałów pochodzących z recyklingu (fotele z butelek, materiał na poduszki, elementy elektroniczne używane ponownie); Toyota Prius i Kia Soul EV mają poduszki siedzeń i inne części wykonane z bio-tworzyw; podobnie Jeep Grand Cherokee.

Volvo zobowiązało się w 2018 r., że od 2025 r. 25% tworzyw wykorzystywanych do produkcji nowych aut będą stanowić materiały pochodzące z recyklingu. Hybrydowy SUV XC60 T8 to pierwszy wynik tego zobowiązania, ponieważ siedzenia wykonane są z plastikowych butelek i sieci rybackich pochodzących z recyclingu, podczas gdy część bagażnika jest wynikiem recyklingu opakowań po keczupie i szamponie.

General Motors używa surowca z recyclingu plastikowych butelek do produkcji dźwiękoszczelnych pokryw silnika Chevrolet Equinox, a plastikowych pokrywek z recyklingu do pokryw chłodnic GMC Sierra. Honda używa plastiku z recyklingu do produkcji siedzeń w modelu Acura i przetwarza zderzaki, aby przekształcić je w błotniki i osłony przeciwbryzgowe. Znane są kolejne przykłady stosowania materiałów z recyklingu przez pruducentów takich jak: Volkswagen, Chrysler, Renault itp.

Jakie samochody mają najwięcej plastiku?

Różnice w użyciu elementów plastikowych między głównymi markami są niewielkie. Aby znaleźć przykłady, które naprawdę przyciągają uwagę, musimy przyjrzeć się prostszym i mniejszym pojazdom, takim jak Estrima Birò O2. Jest to czterokołowy skuter elektryczny dla jednego pasażera. Jest w 100% elektryczny, z wyjmowaną baterią i jest wykonany w ponad 80% z tworzywa sztucznego. Tylko podwozie jest metalowe. Całe zewnętrzne, przednie i tylne panele oraz pokrywa komory silnika wykonane są z tworzywa sztucznego pochodzącego z recyklingu.

O2 jest wynikiem współpracy między Estrima i Mandalaki Studio, które było odpowiedzialne za odzyskiwanie przedmiotów z konserwacji dróg, takich jak znaki i pachołki drogowe, zostały one zmielone na drobny proszek, który jest surowcem do wytworzenia komponentów pojazdu. Siedzenia, obrotomierz, kierownica i drzwi wykonane są z tworzyw sztucznych nie podlegających recyklingowi, takich jak termoformowane PCV.

O2 jest modelem, który wszedł do sprzedaży, ale istnieją inne projekty koncepcyjne, które koncentrują się na tworzywie sztucznym jako głównym materiale do produkcji samochodów. Tak jest w przypadku “Luca”, pomysłu zespołu ds. ekologicznej mobilności Politechniki w Eindhoven, który zamierzają zrealizować w połowie roku. Projekt uwzględnia wykorzystanie odpadów z tworzyw sztucznych odzyskanych z oceanu. Podwozie zostało zaprojektowane z przetworzonego PET umieszczonego pomiędzy zewnętrznymi warstwami tekstylnymi. Nadwozie zostanie uformowane z nowego materiału, łączącego dodatek pochodzący z odpadów z gospodarstw domowych z polipropylenem pochodzącym z recyklingu.

W 2013 roku Toyota wprowadziła model ME.WE, samochód koncepcyjny, którego konstrukcja zostala maksymalnie uproszczona, aby zmaksymalizować komfort, obniżyć koszty i zmniejszyć ślad węglowy. W modelu ME.WE producent zastąpił materiały tradycyjnie stosowane w sektorze motoryzacyjnym lżejszymi i bardziej zrównoważonymi, takimi jak EPP. Posiada on wymienne panele (drzwi, pokrywa komory silnika, zderzaki) na aluminiowej konstrukcji rurowej.