Ford zwrócił uwagę międzynarodowej prasy i przemysłu motoryzacyjnego, gdy w czerwcu 2018 roku ogłosił, że każdy z jego pojazdów zawiera plastik z recyklingu 250 butelek, co stanowi ponowne wykorzystanie 1,2 miliarda butelek rocznie. Obecnie, w 2023 roku, deklaruje, że ponad 85% części pojazdów i materiałów zostaje poddana recyklingowi, a w swojej strategii skupia się na uwzględnianiu tworzyw sztucznych przyjaznych środowisku oraz z recyklingu i materiałów odnawialnych.

VOLVO, RENAULT, OPEL, FORD I SKODA ZWIĘKSZAJĄ WYKORZYSTANIE WYSOKIEJ JAKOŚCI MATERIAŁÓW Z RECYKLINGU

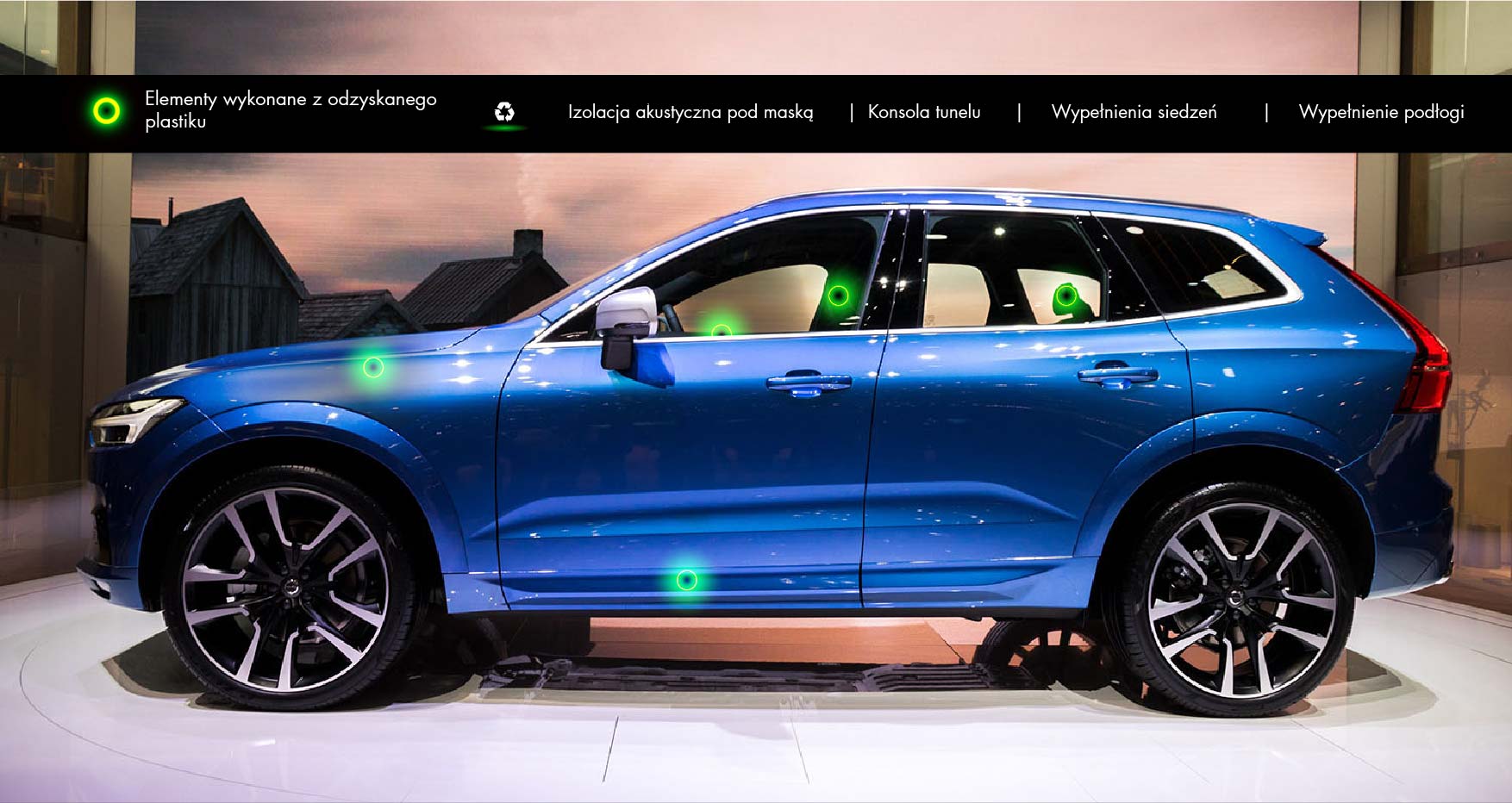

Volvo zapewniło, że w 2025 r. co najmniej 25% tworzyw sztucznych używanych do produkcji samochodów zostanie poddanych recyklingowi w ramach planu ochrony środowiska, popieranego przez ONZ. Szwedzka firma wezwała dostawców z sektora motoryzacyjnego do ściślejszej współpracy z producentami w celu opracowania następnej generacji komponentów tak zrównoważonych, jak to tylko możliwe, ze szczególnym uwzględnieniem zastosowania tworzyw sztucznych pochodzących z recyklingu.

Obecnie jednym z głównych priorytetów Knauf Industries Automotive jest opracowanie procesów przemysłowych ukierunkowanych na zrównoważony rozwój, w wyniku których powstają coraz bardziej przyjazne dla środowiska materiały. Dlatego stworzyliśmy IDLab, który umożliwia nam dostarczanie klientom z branży motoryzacyjnej polistyrenu ekspandowanego (EPS) lub części Airpop pochodzących z recyklingu.

Części z recyklingu tworzyw sztucznych stosowane przez Forda służą do ochrony podwozia samochodu oraz do pokrycia przednich i tylnych nadkoli. Poprawiają aerodynamikę i mogą pomóc w lepszej izolacji akustycznej.

Zastosowanie plastiku pochodzącego z recyklingu w samochodach nie jest niczym nowym. Opel robi to od 1990 roku. Już model Calibra zawierał cztery rodzaje materiałów pochodzących z recyklingu, które wmontowano w ramy reflektorów i deflektor wody, mocowania zderzaka, a nawet kolektor dolotowy.

Skoda również wykorzystuje komponenty plastikowe z recyklingu wykorzystując m.in. technologie wtrysku plastiku. Zgodnie z komentarzem Lukáš Zuzánek, pracownika ds. rozwoju technicznego Skoda w 2020 r. “ze względu na swoje właściwości, tworzywo sztuczne jest jak dotąd najlepiej sprawdzającym się materiałem wykorzystywanym w przemyśle motoryzacyjnym. Zastępuje metal, przyczyniając się do obniżenia masy samochodu, zmniejszenia emisji CO2 i zużycia paliwa”.

Zobacz też: Zaangażowanie przemysłu motoryzacyjnego w walkę ze zmianami klimatycznymi

JAKIE TWORZYWA SĄ PODDAWANE RECYKLINGOWI? OGROMNY POTENCJAŁ POLIPROPYLENU

Grupa Renault jest również zaangażowana w wykorzystanie materiałów pochodzących z recyklingu. Od czasu premiery modelu Megane II pod koniec 2014 roku, posiada on 30% komponentów wykonanych z materiałów pochodzących z recyklingu. Z kolei w 2024 roku zapowiedziano model Renault Scenic Etech, który nadaje się w 90% do recyklingu, a do produkcji obić foteli zastosowano w nim tworzywa sztuczne zamiast skóry.

W marcu 2019 r. francuski gigant motoryzacyjny opublikował badanie Closed-loop polypropylene, an opportunity for the automotive sector które podkreśla ogromny potencjał tego polimeru jako źródła dostaw dla przemysłu motoryzacyjnego, biorąc również pod uwagę gwarancję spełnienia wymagań europejskiego rozporządzenia dotyczącego odzyskiwania materiałów z pojazdów, które osiągnęły koniec okresu użytkowania.

Regulacje prawne związane z recyklingiem w branży automotive

Badanie, opublikowane przez Field Action Science Reports, wskazuje, że w 2015 r. pochodne tworzyw sztucznych stanowiły 17% masy samochodów (12% w przypadku polimerów i 5% w przypadku elastomerów) oraz że prognoza na 2030 r. wskazuje, że odsetek ten wzrośnie do prawie 20% (15,6%, polimery). Średnia waga samochodów zostanie zmniejszona z 1250 do 1123 kg i będą one zawierać dodatkowe 25 kg plastiku. Wyzwanie polega na znacznym zwiększeniu ilości materiałów pochodzących z recyklingu.

Badanie szczegółowo opisuje projekt Renault, który ma na celu rozwój gospodarki o obiegu zamkniętym poprzez odzyskiwanie polipropylenu ze zderzaków i okładzin nadkoli, aby można go było wykorzystać do produkcji nowych plastikowych części samochodowych.

Wzrost wykorzystania przyjaznego środowisku EPP

Obecność ekspandowanego polipropylenu (EPP) w komponentach przemysłu motoryzacyjnego, których Knauf Industries Automotive jest jednym z głównych dostawców, stale rośnie ze względu na liczne zalety w zakresie lekkości i zwiększonego bezpieczeństwa. Europejscy producenci zużywają rocznie ponad milion ton polipropylenu.

Kwota odzyskana do ponownego użycia wzrasta każdego roku. Jako przykład, w 2015 r. francuskie centra przetwórcze ELV poddały recyklingowi 680 ton polipropylenu, co odpowiada zderzakom i nadkolom 42 000 pojazdów.

PROCES RECYKLINGU – TRWAJĄ INWESTYCJE W EFEKTYWNOŚĆ ENERGETYCZNĄ I ZRÓWNOWAŻONY ROZWÓJ

Hiszpański przemysł części samochodowych, jeden z najpotężniejszych na świecie angażuje się w europejskie cele dekarbonizacji gospodarki i transportu. Według danych Hiszpańskiego Stowarzyszenia Dostawców Motoryzacyjnych (SERNAUTO), którego członkiem jest Knauf Industries Automotive, sektor zainwestował w 2018 r. 1 545 mln EUR (4,2% swoich obrotów) w badania i rozwój rozwiązań technologicznych, które umożliwiają projektowanie coraz bardziej wydajnych i zrównoważonych pojazdów.

Jednym z rozwiązań jest stopniowy wzrost wykorzystania tworzyw sztucznych pochodzących z recyklingu, chociaż badanie stworzone przez Renault pokazuje, że procesy jego odzyskiwania muszą ulec poprawie, aby być bardziej wydajnym i uzyskać produkty końcowe wysokiej jakości w kosztach, które mogą konkurować z cenami pierwotnych surowców.

Główne trudności dotyczą oddzielenia różnych składników, z których składają się elementy, oraz eliminacji zapachów i zanieczyszczeń, w celu wytworzenia wysokiej jakości granulek nadających się do ponownego użycia.

W 2019 roku Stowarzyszenie Przemysłu Tworzyw Sztucznych opracowało projekt mający na celu wykazanie możliwości recyklingu zderzaków z tworzyw termoplastycznych. Wyniki są bardzo obiecujące dla nowych komponentów z recyklingu. Amerykańska organizacja potwierdza, że istnieje technologia i rynek recyklingu tworzyw sztucznych, takich jak EPP wykorzystywanych do produkcji komponentów samochodowych, i zauważa zainteresowanie marek włączeniem ich do procesów projektowania i produkcji.

Zobacz też: Komponenty ze zrównoważonych materiałów od Knauf Automotive

Regulacje prawne związane z recyklingiem w branży automotive w Europie

Przypomnijmy, że zgodnie z dyrektywą 2000/53/WE od 1 stycznia 2015 r. producenci samochodów są zobowiązani do ponownego użycia 95% pojazdów wycofanych z eksploatacji: 85% z materiałów, z których są wykonane, a pozostałe 10% do wytworzenia energii.

POTENCJAŁ RECYKLINGU TWORZYW SZTUCZNYCH W BRANŻY AUTOMOTIVE

Chociaż potencjał recyklingu tworzyw sztucznych w sektorze motoryzacyjnym został wykazany w licznych badaniach i ich zastosowaniu w procesach przemysłowych, wciąż musi on przezwyciężyć niechęć, także wśród producentów. Na przykład na konwencji American Institute of Scrap Recycling Industries (ISRI) w 2017 r. Toyota wskazała, jako jeden z problemów, który należy przezwyciężyć, przekonanie, że materiał pochodzący z recyklingu ma gorszą jakość. Dlatego, aby móc oferować takie rozwiązania firmy muszą spełniać specyfikacje techniczne i wymagania jakościowe oraz oferować stałą wydajność dostaw.

Świadomość sektora i zaangażowanie w innowacje technologiczne są podstawą do budowania dalszego zrównoważonego przemysłu motoryzacyjnego.