Rozwój przemysłu motoryzacyjnego był od zawsze związany z nowatorskimi konstrukcjami i odkryciami materiałowymi. Na przykład wynalezienie tworzyw sztucznych pozwoliło zmniejszyć zużycie paliwa i zwiększyć zasięgi samochodów. Dzięki łatwości formowania ich w różne kształty można łatwo optymalizować aerodynamikę, ergonomię oraz design pojazdu, co byłoby znacznie trudniejsze w przypadku zastosowania tradycyjnego metalu i szkła. Nowoczesne tworzywa odegrały również ogromną rolę w rozwoju systemów bezpieczeństwa w samochodach. Dziś przyczyniają się nie tylko do ograniczenia emisji CO2, lecz także poprawy właściwości samochodu związanych ze zrównoważonym rozwojem i gospodarką o obiegu zamkniętym.

Trendy w motoryzacji – jak tworzywa sztuczne wpływają na przyszłość samochodów?

Mniejsza masa własna i większa efektywność energetyczna, pełna swoboda projektowa, optymalna absorpcja wstrząsów oraz cyrkularny design – to tylko niektóre korzyści, jakie oferują nowoczesne tworzywa sztuczne współczesnej branży motoryzacyjnej. Te nowoczesne materiały nadal towarzyszą producentom samochodów w kolejnych rewolucyjnych zmianach, jakie przechodzi branża automotive. Przede wszystkim otwierają zupełnie nowe horyzonty projektowania pojazdów. Przy wykorzystaniu nowoczesnych technologii produkcji komponentów samochodowych formowanych wtryskowo oraz technologii druku 3D można łatwo łączyć wiele funkcji w niewielkich, lecz złożonych komponentach. Oznacza to bezproblemową integrację czujników i okablowania, co jest kluczowe dla rozwoju autonomicznych, inteligentnych oraz maksymalnie bezpiecznych pojazdów. Kwestią, która obecnie w największym stopniu wpływa na transformację branży motoryzacyjnej jest zrównoważony rozwój. Innowacyjne materiały, w tym biokompozyty czy tworzywa z recyklingu pozwalają ograniczać ślad węglowy pojazdu już na etapie jego produkcji. W tym kontekście kluczowe znaczenie ma rozwój technologii umożliwiających przetwarzanie komponentów z tworzyw sztucznych w zamkniętych obiegach technologicznych bez utraty jakości, co jest istotne w kontekście przyszłego rozwoju zrównoważonej mobilności.

Spieniony polipropylen (EPP) i spieniony polistyren (EPS): dominujący gracze w nowoczesnej motoryzacji

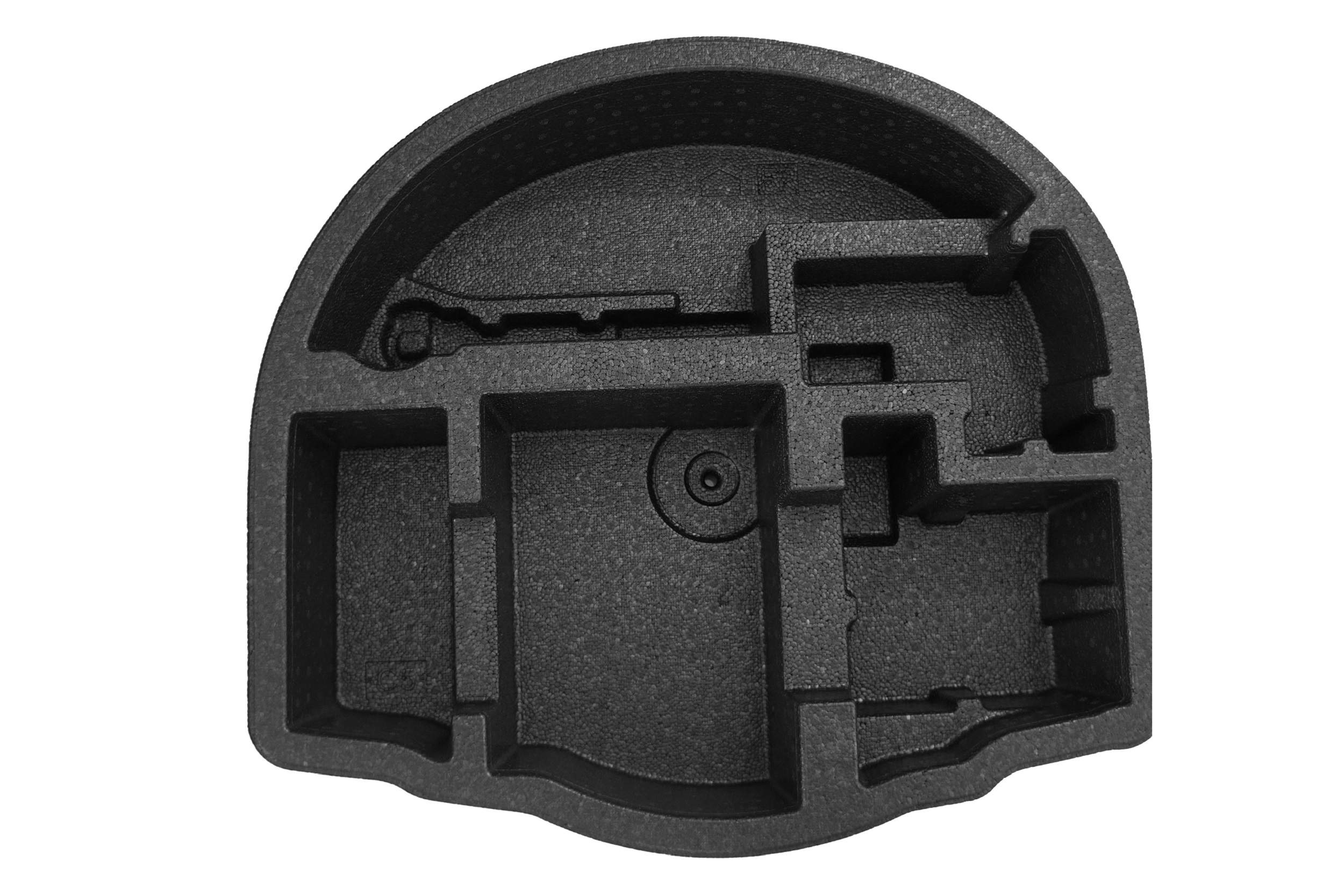

We współczesnej motoryzacji szerokie zastosowanie znajdują spienione tworzywa, takie jak EPP (polipropylen spieniony) i EPS (polistyren spieniony).Ze względu na swoją piankową strukturę elementy z EPP i EPS łączą wyjątkową lekkość z dobrymi właściwościami mechanicznymi. EPS charakteryzuje się przede wszystkim doskonałymi właściwościami izolacyjnymi – zarówno termicznymi, jak i akustycznymi. Ma optymalną wytrzymałość na obciążenia statyczne, jednak ze względu na większą w porównaniu do EPP kruchość nadaje się do zastosowań, w których liczy się przede wszystkim izolacyjność i redukcja masy. W połączeniu z ekonomicznym charakterem materiału sprawia to, że jest on często wykorzystywany np. do produkcji paneli drzwiowych, elementów wypełniających czy w systemach zagłuszania hałasu wewnątrz kabiny. Natomiast EPP (polipropylen spieniony) wyróżnia się znacznie wyższą elastycznością i odpornością na obciążenia dynamiczne. Jego unikatową cechą jest zdolność do tzw. powrotu elastycznego, co czyni go idealnym do zastosowań, gdzie wymagana jest efektywna absorpcja energii. Materiał ten jest ponadto chemicznie obojętny, odporny na działanie wilgoci, wysokich temperatur (nawet do ok. 150°C) czy promieni UV. Ta niezwykła wszechstronność EPP sprawia, że wykonane z niego elementy zachowują swoje właściwości nawet w trudnych warunkach eksploatacyjnych, co jest kluczowe w przemyśle motoryzacyjnym. Sprężysty, piankowy materiał jest wyjątkowo chętnie stosowany jako wypełnienie siedzeń, podłokietników czy zagłówków. Właściwości EPP i nowoczesne technologie produkcyjne pozwalają także na precyzyjne wytwarzanie niezwykle estetycznych przednich osłon przeciwsłonecznych o wysokiej funkcjonalności.

Innowacyjne tworzywa sztuczne: Zrównoważony rozwój i recykling w motoryzacji

Dziś na znaczeniu w branży automotive zyskują alternatywne materiały, takie jak bioplastiki, tworzywa z recyklingu czy też te o niskim śladzie węglowym. Stanowią one doskonałą odpowiedź na rosnące wymogi ekologiczne, zaostrzające się przepisy czy oczekiwania konsumentów. Ich zastosowanie pozwala firmom motoryzacyjnym nie tylko zmniejszać emisje CO₂ i ograniczać zużycie surowców nieodnawialnych, lecz także wdrażać coraz bardziej zrównoważone procesy produkcyjne.

Na przykład bioplastiki produkowane z biomasy charakteryzują się niższym śladem węglowym niż tradycyjne tworzywa, ponieważ ich proces produkcyjny wiąże się z mniejszym zużyciem energii i emisją gazów cieplarnianych. Ponadto wiele z nich może podlegać biodegradacji lub kompostowaniu, co stanowi istotną zaletę w obszarze gospodarowania odpadami. Sporym krokiem w stronę przechodzenia z gospodarki liniowej na model o obiegu zamkniętym są tworzywa z recyklingu. Ich zastosowanie wiąże się z ograniczeniem zużycia pierwotnych surowców, a co za tym idzie – obniżeniem śladu węglowego całego procesu produkcji. Firmy takie jak Ford, Opel czy Skoda już od lat stosują elementy wzbogacone lub całkowicie wykonane z recyklatu pokonsumenckiego.

Kolejną wartą uwagi innowacją są tworzywa sztuczne o niskim śladzie węglowym, które są wytwarzane np. przy zastosowaniu energii odnawialnej lub wykorzystaniu alternatywnych surowców niewymagających tak dużego zużycia energii jak te tradycyjne. Firmy motoryzacyjne wdrażają te rozwiązania m.in. poprzez modernizację technologii produkcyjnych oraz inwestycje w badania i rozwój, partnerstwo i współpracę z dostawcami innowacyjnych materiałów czy dostosowanie projektów do nowych materiałów z pomocą doświadczonych inżynierów. W Knauf Industries oferujemy zarówno sprawdzonej jakości materiały i nowoczesne procesy przetwórstwa, jak i fachowe doradztwo w dostosowaniu projektu do zaostrzonych wymagań środowiskowych przy zachowaniu innych właściwości.

Materiały kompozytowe w motoryzacji: Nowoczesne rozwiązania w produkcji komponentów

Na przestrzeni ostatnich lat konsekwentnie wzrasta zainteresowanie materiałami kompozytowymi, zwłaszcza tymi wzmocnionymi włóknem szklanym (GFRP) oraz węglowym (CFRP). Innowacyjne rozwiązania będące połączeniem żywicy i włókien wyróżniają się znakomitym stosunkiem wytrzymałości do masy, dlatego mogą być z powodzeniem stosowane w produkcji nadwozi, elementów karoserii czy systemów bezpieczeństwa np. w samochodach sportowych i luksusowych. Dzięki odpowiedniemu zbalansowaniu wytrzymałości, sztywności i odporności na zmęczenie materiału umożliwiają one projektowanie ultralekkich monokoków (belek bezpieczeństwa) czy konstrukcji nośnych, które są znacznie lżejsze od metalowych odpowiedników, co oznacza lepsze osiągi np., w sportach motorowych. Ponadto dzięki możliwości formowania w skomplikowane kształty, kompozyty mogą również posłużyć do produkcji paneli drzwiowych, dachowych, a także elementów designerskich. Oprócz efektownego wyglądu i odporności na zarysowania i czynniki atmosferyczne komponenty te oferują dobrą izolacyjność cieplną i akustyczną. Kompozyty znajdują doskonałe zastosowanie również w strefach absorpcji energii w samochodzie. Zdolność włókien karbonowych do pochłaniania i rozpraszania energii sprawia, że doskonale nadają się one do produkcji zderzaków, zwłaszcza w pojazdach sportowych. W przeciwieństwie do metali kompozyty są odporne na działanie wilgoci, soli oraz agresywnych czynników środowiskowych, co skutkuje mniejszymi kosztami utrzymania i dłuższą żywotnością komponentów.

Przyszłość tworzyw sztucznych w motoryzacji: Jakie innowacje nas czekają?

W przyszłości prawdopodobnie zajdą bardzo duże zmiany w obszarze materiałów stosowanych w motoryzacji. Szczególną rolę mają do odegrania tzw. materiały inteligentne, samonaprawiające się oraz te, które posiadają funkcje elektroniczne. Wynika to z coraz większych wymagań związanych z bezpieczeństwem, ekologią i efektywnością energetyczną. Na przykład dzięki inteligentnym materiałom, które dynamicznie adaptują swoje właściwości do zmian temperatury, naprężenia czy oświetlenia, konstrukcja pojazdu może gwarantować większy komfort, bezpieczeństwo ale także trwałość. Do takich przyszłościowych materiałów można zaliczyć piankowe tworzywo EPP z pamięcią kształtu, które pod wpływem określonych warunków odzyskują swoją pierwotną formę.

Ciekawym rozwiązaniem są także samonaprawiające się materiały, które wykorzystują mechanizmy pozwalające na automatyczną regenerację drobnych uszkodzeń, takich jak mikropęknięcia czy zadrapania. Rozwiązania te bazują na wbudowanych mikrokapsułkach z substancjami naprawczymi lub reakcjach termicznych, które aktywują proces „leczenia”. W przyszłości ich zastosowanie może w istotny sposób ograniczyć potrzebę napraw i zwiększyć żywotność komponentów, co jest przyjazne dla środowiska. Niezwykle przyszłościowym trendem są także materiały łączące funkcje konstrukcyjne ze zdolnością do zbierania i przetwarzania danych. Mogą one zawierać wbudowane przewodniki, sensory czy nawet systemy komunikacyjne, dzięki czemu elementy konstrukcyjne pojazdu są zdolne do monitorowania warunków eksploatacyjnych, takich jak temperatura, naprężenia czy uszkodzenia. Zastosowanie tego typu technologii umożliwi m.in. diagnostykę pojazdu czy poprawę zarządzania energią. Podsumowując, technologie te otwierają drogę do kolejnej rewolucji w projektowaniu pojazdów.