Technologia formowania wtryskowego jest szeroko rozpowszechniona w branży automotive, gdyż zapewnia wysoką wydajność i precyzję, a przy tym ogranicza koszty i czas produkcji części z tworzyw sztucznych. Jak wygląda ten proces, które tworzywa można w jego ramach przetwarzać oraz jakie korzyści przynosi jego stosowanie?

Rodzaje tworzyw sztucznych stosowanych w motoryzacji

W branży motoryzacyjnej używanych jest dziś bardzo wiele różnych rodzajów tworzyw sztucznych. W zależności od właściwości znajdują one bardzo zróżnicowane zastosowania. Najpopularniejszą grupą są tworzywa termoplastyczne, takie jak polipropylen (PP), poliwęglan (PC) oraz ABS – przetwarzane w procesach formowania wtryskowego. Pierwszy z nich jest lekki, odporny na chemikalia i uderzenia, dzięki czemu znajduje zastosowanie przy produkcji zderzaków, osłon silnika czy paneli drzwiowych. Z kolei poliwęglan jest przezroczysty i odporny na uszkodzenia mechaniczne, co sprawia, że sprawdza się przy produkcji np. reflektorów. Równie dobrymi właściwościami związanymi z odpornością mechaniczną czy wysokimi temperaturami jest ABS (Acrylonitrile Butadiene Styrene). Zazwyczaj produkowane są z niego elementy deski rozdzielczej i obudowy.

Kolejną ważną grupą tworzyw są polimery termoutwardzalne. Należą do nich m.in. odporne na chemikalia i temperatury epoksydy, które można spotkać w klejach i powłokach ochronnych. W tej grupie należy wymienić także stosowane w izolacjach elektrycznych i komponentach silników żywice fenolowe, które przejawiają odporność na skrajnie wysokie temperatury i ogień.

Trzecią niezwykle popularną grupą nowoczesnych tworzyw stosowanych w samochodach są kompozyty wzmacniane włóknem węglowym lub szklanym. Pierwsze z nich łączą niezwykłą wytrzymałość z ultra niskim ciężarem, dlatego sprawdzają się przy produkcji np. masek pojazdów. Natomiast te drugie często znajdują zastosowanie w zderzakach czy błotnikach, ze względu na odporność na korozję.

Procesy formowania tworzyw sztucznych

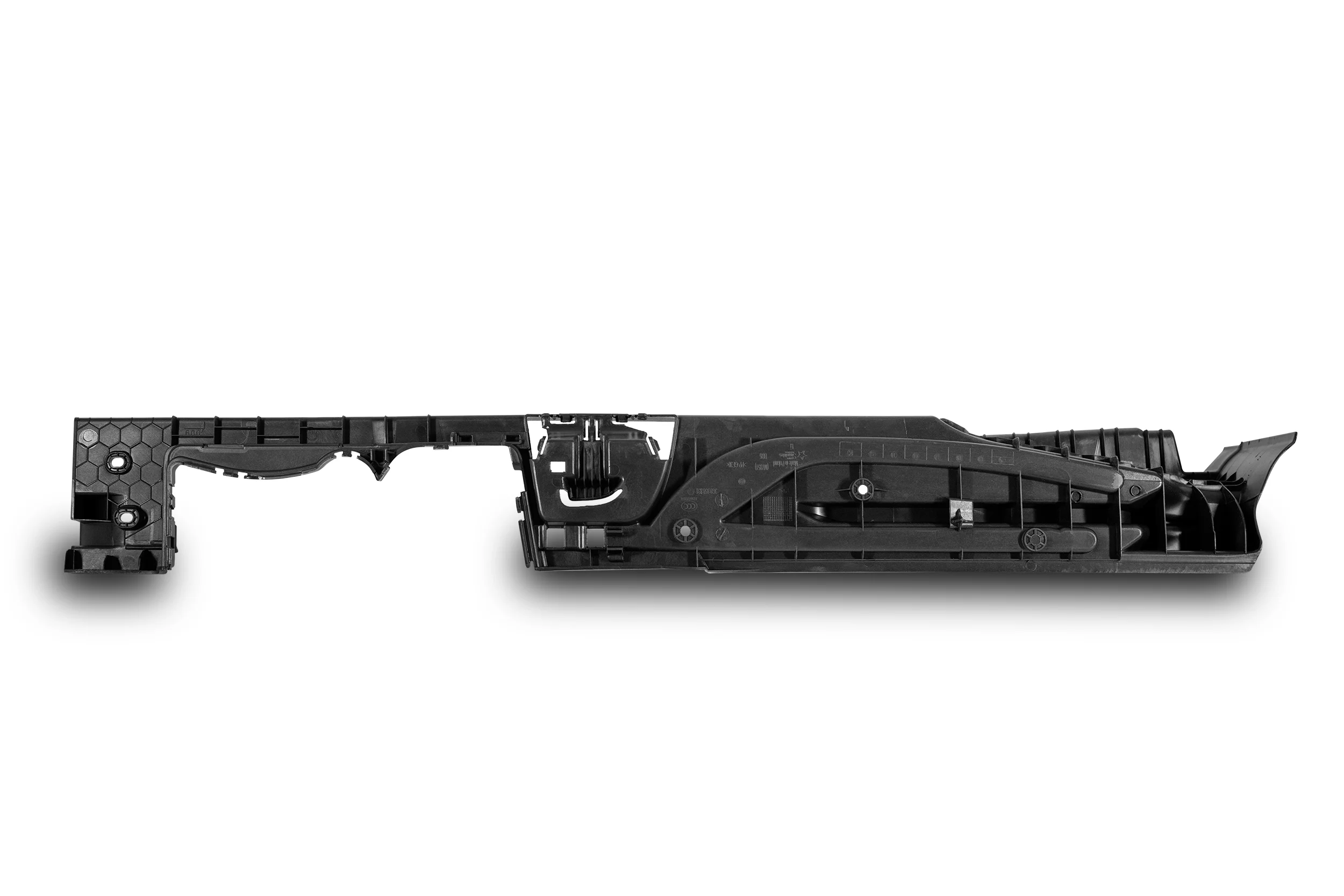

Istnieje kilka różnych technologii formowania wtryskowego tworzyw sztucznych, co pozwala na wytwarzanie szerokiej gamy komponentów motoryzacyjnych. Najczęściej stosowaną metodą jest wtryskiwanie polegające na podgrzaniu tworzywa sztucznego do stanu płynnego, a następnie wprowadzeniu go do formy pod wysokim ciśnieniem. Po schłodzeniu i utwardzeniu przyjmuje ono na stałe kształt formy. Taką metodą są produkowane np. deski rozdzielcze, panele drzwiowe, zderzaki, osłony silnika, a także elementy wnętrza i zewnętrzne obudowy.

Kolejną technologią jest wytłaczanie, czyli przepychanie podgrzanego do stanu plastycznego tworzywa przez matrycę nadającą mu pożądany kształt. Wytłaczanie jest zwykle stosowane do produkcji długich, jednorodnych części, takich jak profile, rury, uszczelki i listwy. Wśród technologii formowania wtryskowego tworzyw sztucznych należy również wymienić formowanie rotacyjne, na gorąco i pod ciśnieniem. Pierwsze z nich polega na umieszczeniu proszku lub granulatu tworzywa sztucznego w formie, która jest następnie jednocześnie obracana w dwóch osiach i podgrzewana. Topiące się tworzywo jest równomiernie rozprowadzane po wewnętrznych ściankach formy, tworząc cienkościenną część. Tak powstają np. zbiorniki paliwa i wszelkiego rodzaju osłony. Natomiast w procesie termoformowania podgrzewa się do stanu plastycznego arkusz tworzywa, a następnie nadaje mu się pożądany kształt za pomocą formy i podciśnienia lub ciśnienia. Formowanie wtryskowe na gorąco pozwala uzyskać większe części z cienkiego materiału, takie jak np. elementy bagażników. Z kolei w trakcie formowania pod ciśnieniem tworzywo jest umieszczane w formie i poddawane wysokiemu ciśnieniu, co umożliwia dokładne odwzorowanie kształtu formy. Proces ten jest często stosowany w połączeniu z wtryskiwaniem i pozwala na wytwarzanie bardziej złożonych produktów, takich jak elementy konstrukcyjne i obudowy.

Korzyści stosowania tworzyw sztucznych w motoryzacji

Stosowanie tworzyw sztucznych w branży motoryzacyjnej przynosi wiele korzyści. Elementy samochodowe formowane wtryskowo przyczyniają się do poprawy wydajności, bezpieczeństwa i zrównoważonego rozwoju pojazdów. Są one znacznie lżejsze od tradycyjnych materiałów, takich jak stal czy szkło, a pojazdy o mniejszej masie własnej zużywają mniej paliwa, co przekłada się na niższe emisje CO2 i lepszą efektywność paliwową.

Tworzywa sztuczne zapewniają ponadto większą swobodę w projektowaniu skomplikowanych kształtów i struktur, dzięki czemu możliwa jest produkcja bardziej aerodynamicznych i estetycznych pojazdów. Są przy tym odporne na korozję, co zwiększa trwałość i żywotność produkowanych z nich komponentów, nawet jeśli są używane w trudnych warunkach atmosferycznych. Natomiast ze względu na wysoką wytrzymałość mechaniczną tworzywa sztuczne znajdują szerokie zastosowanie w elementach bezpieczeństwa, takich jak poduszki powietrzne, amortyzatory pochłaniające energię w zderzakach czy osłony ochronne, dzięki czemu skutecznie chronią pasażerów podczas wypadku. Tego typu materiały mają również doskonałe właściwości izolacyjne, co przyczynia się do poprawy komfortu akustycznego i termicznego wewnątrz pojazdu. Jednocześnie są przyjazne dla środowiska, gdyż większość z nich można poddać recyklingowi, co przyczynia się do zmniejszenia ilości odpadów. Warto również zauważyć, że przetwarzanie tworzyw sztucznych metodą formowania wtryskowego często wymaga mniejszej ilości energii w porównaniu do tradycyjnych materiałów. Wpływa to również na wyższą efektywność ekonomiczną ich przetwarzania, co jest korzystne zwłaszcza przy produkcjach wielkoseryjnych.

Przykłady zastosowań tworzyw sztucznych w motoryzacji

Współczesne pojazdy zawierają znaczną ilość tworzyw sztucznych. Szacuje się, że średnio stanowią one około 10-15% masy nowoczesnego samochodu. W niektórych przypadkach, zwłaszcza w bardziej zaawansowanych technologicznie pojazdach, udział ten może sięgać nawet 25%. Do najczęściej stosowanych tworzyw można zaliczyć polipropylen (PP) i ABS. Tworzywa te zapewniają estetyczny wygląd i trwałość wykonanych z nich elementów kokpitu, paneli bocznych czy klamek. W fotelach zwykle stosowane są pianki poliuretanowe (PU) i polipropylenowe (np. EPP). Drugi z tych materiałów pozwala na produkcję estetycznych osłon przeciwsłonecznych czy wygodnych i trwale elastycznych siedzisk, które na długo zachowują swój pierwotny kształty. Natomiast stosowane w systemie bezpieczeństwa poduszki powietrzne są wytwarzane z nylonu (PA). Tworzywa coraz częściej można spotkać także na zewnątrz pojazdów, np. w osłonach chłodnicy czy też w zderzakach. Konstrukcje te najczęściej są wytwarzane metodą formowania wtryskowego z polipropylenu (PP) lub poliwęglanu (PC). Natomiast wewnątrz zderzaków stosowane są elementy samochodowe z EPP, tzw absorbery, które pochłaniają energię uderzenia minimalizując szkody wypadkowe.

Z tworzyw sztucznych produkowane są także osłony silnika chroniące go przed zanieczyszczeniami i uszkodzeniami. Najlepiej w tym przypadku sprawdza się polipropylen (PP). Wytrzymałość mechaniczna tego typu materiałów sprawia, że coraz częściej znajdują one zastosowanie przy produkcji części karoserii. W gamie zastosowań tworzyw nie sposób nie wymienić także elementów takich, jak wszelkiego rodzaju uszczelki i osłony przewodów z PVC czy elementów bagażników w postaci różnego rodzaju mat, przegródek czy toolboxów.

Wyzwania i przyszłość formowania wtryskowego tworzyw sztucznych w branży automotive

Technologia formowania wtryskowego tworzyw sztucznych będzie nadal ewoluować, aby móc sprostać wyzwaniom związanym z zrównoważonym rozwojem. Jej przyszłość wygląda obiecująco, zwłaszcza w kontekście rosnącego zapotrzebowania na pojazdy elektryczne i hybrydowe oraz rozwój nowych materiałów i technologii. Tworzywa sztuczne co prawda obniżają masę własną pojazdów i podnoszą ich efektywność energetyczną, jednak konieczne są pilne działania w obszarze efektywnych technologii przetwórstwa i recyklingu, co pozwoli ograniczyć wykorzystanie energii i surowców kopalnych.

Jednym z przyszłościowych rozwiązań jest właściwy recykling i gospodarka obiegu zamkniętego. Wdrożenie bardziej efektywnych metod odzysku tworzyw sztucznych pozwoli ograniczyć wydobycie ropy naftowej oraz zmniejszyć ilość zalegających w środowisku i trudnych do rozłożenia odpadów. Do odpowiedzialnego gospodarowania tworzywami sztucznymi zobowiązują producentów coraz bardziej rygorystyczne regulacje prawne w zakresie ochrony środowiska. Wszystko wskazuje również na to, że przyszłość tworzyw sztucznych będzie nadal kształtowana przez innowacje. Branża wciąż poszukuje nowych rodzajów tworzyw, które będą się cechować jeszcze lepszymi właściwościami technicznymi i środowiskowymi. W przyszłości na pewno należy spodziewać się rozwoju lekkich kompozytów wzmacnianych włóknem węglowym lub szklanym czy materiałów pochodzenia biologicznego. W ich efektywnym wytwarzaniu będą pomagać nowoczesne, zautomatyzowane i zrobotyzowane linie produkcyjne zarządzane przez sztuczną inteligencję.