Samochody wyprodukowane w ciągu ostatniej dekady posiadają wiele systemów bezpieczeństwa, których nawet nie zauważamy w trakcie codziennej jazdy. Jednym z takich niewidocznych elementów pasywnego bezpieczeństwa jest harmonijnie wbudowany w sylwetkę pojazdu zderzak. Z czego jest produkowany i jaką pełni funkcję?

Patrząc na dzisiejsze złożone konstrukcje zderzaków samochodowych trudno uwierzyć, że na samym początku pełniły one tylko funkcję subtelnej dekoracji pojazdu, nie dając żadnej ochrony w momencie kolizji. Już w 1910 roku producenci samochodów zaczęli stosować mocowane z tyłu i przodu pojazdu paski stali. Pojazdy rozwijały wówczas minimalne prędkości, a zderzak miał jedynie zapobiegać kosztownym naprawom samochodu w przypadku ewentualnego zetknięcia z przeszkodą. Wraz z rozwojem przemysłu motoryzacyjnego konstrukcje te stawały się coraz cięższe i bardziej dekoracyjne, by w latach 60. uzyskać kształt „odchudzonego” chromowanego elementu.

Pierwsze zderzaki z tworzywa sztucznego zostały wprowadzone na przełomie 60. i 70. przez markę General Motors. Miały one pochłaniać energię zderzenia przy niskiej prędkości i nie ulegać przy tym trwałym uszkodzeniom. Dziś nowoczesne zderzaki są integrowane z sylwetką samochodu i kryją w sobie wiele różnorodnych funkcji. Ich podstawowym zdaniem jest zapewnianie bezpieczeństwa – nie tylko pasażerom pojazdu, lecz przede wszystkim pieszym.

Czytaj również: Od zderzaków metalowych po plastikowe: w poszukiwaniu równowagi między estetyką a bezpieczeństwem

Jak jest zbudowany zderzak samochodowy – nie tylko plastik

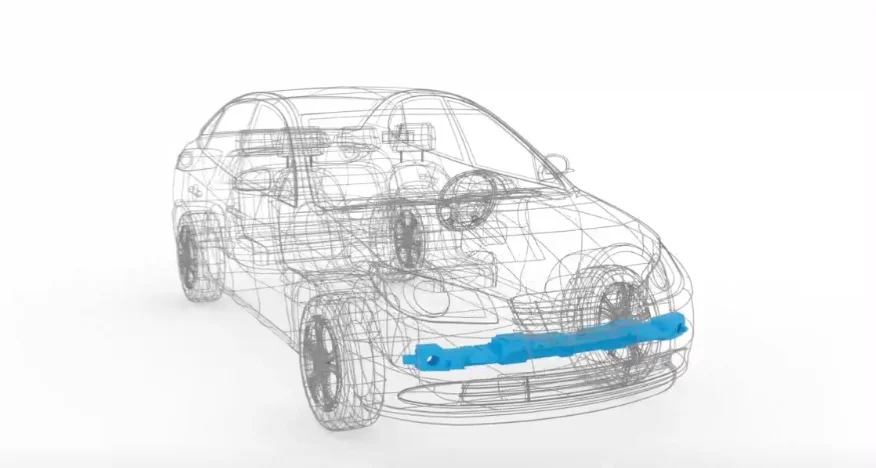

Nowoczesne zderzaki samochodowe muszą mieć odpowiednio sprężystą konstrukcję, która działa niczym amortyzator w momencie zderzenia. Ich głównym elementem jest stalowy kształtownik, czyli tzw. belka zderzaka. Wzmocnienie to jest mocowane poziomo na przednim oraz tylnym pasie samochodu i przenosi największe obciążenie podczas kolizji. Od zewnątrz jest ono obkładane elastycznym wypełnieniem zderzaka w postaci pianki EPP.

W trakcie wypadku wypełnienie zderzaka rozprasza energię kinetyczną i niweluje hałasy, również podczas codziennej jazdy. Element ten uzyskuje zazwyczaj odpowiednio wyprofilowany kształt, który odpowiada geometrii najbardziej zewnętrznej części zderzaka, jaką jest formowana wtryskowo osłona z tworzyw termoplastycznych, jak np. polipropylen (PP) czy poliwęglan (PC). Obecnie w konstrukcję zderzaka dodatkowo są wbudowywane różnego rodzaju elementy elektroniczne w postaci czujników parkowania, kamery cofania, świateł przeciwmgielnych, a niekiedy także dodatkowe wloty powietrza.

Bezpieczny zderzak – jakie pełni funkcje?

Podstawową funkcją zderzaka samochodowego jest niwelowanie skutków ewentualnej kolizji, zarówno dla pasażerów, jak i dla pieszych. Projektanci i producenci z branży automotive wciąż poszukują odpowiednich rozwiązań konstrukcyjnych i materiałowych, aby odpowiednio zrównoważyć cechy takie, jak sztywność i elastyczność oraz twardość i wytrzymałość. Zasadniczo im mocniejsza i twardsza konstrukcja zderzaka, tym lepiej chroni konstrukcję samochodu, jednak może być niebezpieczna dla drugiego pojazdu i pieszych. Biorąc pod uwagę fakt, że najczęściej zderzaki pękają podczas zderzeń przy dużych prędkościach, w takich sytuacjach pełnią one niewielkie funkcje ochronne dla samych pasażerów pojazdu.

Główną siłę zderzenia przejmuje odpowiednio wzmocniona rama i strefy kontrolowanego zgniotu, zaś zderzak jest tylko pierwszą barierą podczas kontaktu. To początkowe wytłumienie ma dawać jednak czas potrzebny na uruchomienie się poduszek powietrznych. Zderzak samochodowy pełni obecnie głównie funkcję ochrony w przypadku kolizji przy niewielkich prędkościach. Odpowiednio ukształtowany i wyoblony pas przedni samochodu wraz z konstrukcją maski mają jednak przede wszystkim za zadanie ograniczyć do minimum obrażenia, jakie może odnieść pieszy podczas ewentualnego potrącenia.

Konstrukcja zderzaka do naprawy?

Według amerykańskiej agencji NHTSA, która zajmuje się bezpieczeństwem ruchu drogowego, w latach 2008-2018 wzrosła liczba wypadków z udziałem pieszych, z 12 do 17% wszystkich wypadków drogowych. Na podobnie niepokojące zmiany wskazuje stowarzyszenie Governors Highway Safety Association, według którego liczba śmiertelnych wypadków z udziałem pieszych wzrosła z 4 109 do 6 238 w latach 2009-2018. Jako główny powód tej niekorzystnej zmiany podaje się wzrost popularności masywniejszych pojazdów klasy SUV i crossover’ów, które mają wyżej położoną maskę i zderzak. Różnica położenia belki zderzaka ma znaczenie również w przypadku kolizji SUV-a z mniejszym samochodem osobowym.

Do tego stopnia, że już przy niewielkich prędkościach konstrukcja drugiego z nich może ulec znacznym uszkodzeniom. Biorąc pod uwagę rosnącą popularność tego typu samochodów także w Europie, potrzebne będą odpowiednie rozwiązania. Co prawda nowe samochody są wyposażone w aktywne systemy chroniące pieszych, poprzez automatyczne hamowanie w momencie wykrycia zagrożenia czy ostrzeganie kierowcy, jednak nie zawsze działają prawidłowo lub dostatecznie szybko. Podane wyżej dane pokazują, jak kluczowy dla bezpieczeństwa jest właściwie zaprojektowany zderzak i cały pas przedni samochodu.

Zobacz też: Systemy w samochodzie i bezpieczeństwo bierne – fundamentalne dla poprawy bezpieczeństwa w aucie

Jakie tworzywo sprawdzi się najlepiej w produkcji zderzaka?

Najważniejszą rolę w kontekście bezpieczeństwa pieszych odgrywa elastyczne wypełnienie zderzaka, które pełni funkcję amortyzującą. W tym zakresie często znajdują zastosowanie materiały piankowe. Poszukuje się wprawdzie alternatywnych materiałów, jednak wciąż są to rozwiązania niszowe. Prowadzono m.in. badania nad zderzakiem z korka dębu, który miał być przeznaczony zwłaszcza dla samochodów o wysoko położonej masce czy też amortyzatorem zderzeń ze specjalnymi wirnikami do odprowadzania energii kinetycznej.

Jak do tej pory najlepszym materiałem do zastosowania w wypełnieniach zderzaków okazała się pianka EPP. Materiał ten łączy dużą wytrzymałość mechaniczną z wysoką elastycznością, dzięki czemu skutecznie tłumi energię uderzenia, a przy tym jest najbardziej przyjazny dla pieszych. Szerokie możliwości, jakie daje przetwarzany w zakładach Knauf Industries spieniony polipropylen EPP, pozwalają na łatwe dostosowanie wszystkich właściwości produkowanych z niego piankowych elementów tłumiących, wypełnień zderzaka czy osłon maskownicy – od niewielkiej wagi, poprzez wytrzymałość mechaniczną i elastyczność, aż po tłumienie hałasów czy nawet izolacyjność cieplną.

EPP nie ulega kruszeniu czy rozpadowi na części w momencie uderzenia, lecz krótkotrwale odkształca się i zaraz powraca do dawnego kształtu. Dzięki nowoczesnemu oprogramowaniu i technikom wizualizacji 3D możliwe jest wypracowanie najlepszego rozwiązania elementów amortyzujących, które będzie w pełni odpowiadać wymaganiom danego projektu, zarówno pod względem użytkowym, jak i estetycznym.