Jusque dans les années 1990, la conception des sièges de voiture était relativement simple et n'offrait que très peu de fonctionnalités supplémentaires. Aujourd'hui, ils doivent non seulement résister au passage du temps, mais aussi maintenir les paramètres liés au confort et à la sécurité passive, entre autres. Cela est garanti par des tests de durabilité extrême, réalisés à la fois par des testeurs humains, des robots et l'intelligence artificielle.

L'évolution des sièges de voiture – des années 1990 à aujourd'hui

La conception simple des sièges de voiture utilisés il y a encore deux ou trois décennies les rendait très lourds et leur forme ne variait pas. Par exemple, lors de la conception du siège du conducteur à l'époque, aucune attention n'était portée à la silhouette ou au confort du siège. Aujourd'hui, les tendances en matière de conception de sièges de voiture sont principalement axées sur la sécurité et le confort. Des matériaux absorbant l'énergie sont utilisés dans la fabrication, et leurs formes soigneusement conçues doivent assurer un positionnement confortable du corps et une stabilisation, même lors de manœuvres brusques. En outre, grâce à des pièces mobiles et à des mécanismes de réglage, ils peuvent être parfaitement adaptés aux besoins du client. Les sièges automobiles les plus confortables peuvent en outre être équipés de systèmes de mémorisation des réglages individuels, de chauffage, de refroidissement ou de massage. Des détecteurs intégrés aux sièges vous rappellent d'attacher votre ceinture de sécurité et des airbags habilement déployés protègent les zones sensibles du corps. Tout cela avec un poids beaucoup plus léger, une plus grande durabilité et une section transversale réduite de la construction du siège de la voiture.

Sécurité des sièges auto

Aujourd'hui, la plus grande attention dans la conception des sièges de voiture est accordée à la sécurité, quel que soit le type de siège. Un siège bien conçu est censé assurer cette sécurité de deux manières. D'une part, il crée des conditions idéales pour que le conducteur puisse se concentrer sur la conduite grâce à une bonne position au volant et à un alignement optimal de la colonne vertébrale et, d'autre part, il protège tous les passagers contre des blessures graves en cas d'accident. À cette fin, les sièges auto confort d'aujourd'hui utilisent des dossiers et des appuie-tête actifs pour prévenir les blessures au cou en cas de choc arrière, et les mousses de rembourrage sont façonnées et sélectionnées en fonction de leur fermeté pour empêcher le conducteur de glisser vers l'avant du siège. Les sièges de voiture les plus sûrs et les plus confortables d'aujourd'hui ressemblent à une "armure" protectrice conçue pour absorber et amortir la force d'un impact en cas d'accident. Les sièges de voiture et les sièges arrière étant un élément important de la sécurité passive d'un véhicule, les matériaux utilisés pour leur fabrication doivent être durables et conserver leurs propriétés pendant plusieurs milliers de kilomètres d'utilisation. L'objectif des tests est de détecter d'éventuelles lacunes et insuffisances avant même que les sièges ne soient installés dans une série de voitures. Tout cela afin de s'assurer que les sièges et les banquettes constituent l'endroit le plus sûr de la voiture.

Tests durabilité des sièges auto – en quoi consistent-ils et comment sont-ils réalisés ?

Les essais de sièges de voiture visent, entre autres, à vérifier la conformité de la conception avec les règles de durabilité de la Commission économique pour l'Europe des Nations unies. Il s'agit parfois d'essais statiques et dynamiques très exigeants, impliquant des actions répétées des milliers de fois, telles que l'embarquement et le débarquement, l'essuyage avec, par exemple, des vêtements comportant des éléments tranchants ou rugueux, ou encore l'exposition à des températures extrêmement élevées ou basses. Ce type d'essais commence bien avant la production en série d'un siège de voiture et s'étale sur plusieurs semaines, y compris par des testeurs humains aux physiques différents et des robots simulant de nombreuses répétitions d'une même action programmée. L'ensemble du processus se déroule sous l'œil attentif des ingénieurs qui, à la fin, vérifient les modifications apportées à la conception du siège. L'ensemble du processus de conception d'un nouveau modèle peut durer de trois à cinq ans.

Méthodes d'essai de la résistance des sièges de voiture

Les fabricants de sièges automobiles et les laboratoires qui collaborent avec eux utilisent diverses méthodes pour tester les sièges, mais ce sont les testeurs humains qui sont le plus souvent impliqués. Sur la base de leur comportement, des modèles sont créés, qui sont ensuite transférés à des robots qui répètent ces activités 24 heures sur 24 pendant plusieurs semaines. L'expérience d'entreprises telles que SEAT, Ford et Faurecia permet de distinguer les trois types les plus courants d'essais de résistance des sièges.

Durabilité des mousses de siège et des fixations

Les tests menés par SEAT impliquent des testeurs de sexe et de physique différents, qui montent et descendent de la voiture jusqu'à 700 fois par semaine. Lorsque le nombre total de ces répétitions atteint 6 000, il est considéré comme équivalent à cinq années d'utilisation. Chez Ford, l'étude porte à la fois sur des humains et des robots. Les modèles de comportement sont "transférés" des testeurs à un mannequin, qui joue différents scénarios au cours de 25 000 essais réalisés en trois semaines.

Résistance à l'abrasion

Dans le laboratoire de SEAT, des simulations des mouvements quotidiens effectués par un utilisateur de plus de 100 kg sont réalisées à l'aide d'un mannequin de 75 kg. Après 22 000 cycles de frottement effectués 24 heures sur 24, les ingénieurs évaluent l'usure du rembourrage, de la mousse ou des mécanismes de réglage.

Résistance aux hautes et basses températures

Dans le cadre de ce test, les sièges sont testés dans une chambre thermique spéciale dans des conditions de gel atteignant moins 25 degrés et de chaleur avec une température de 80 degrés Celsius. En effet, de telles conditions peuvent régner dans un véhicule en fonction de la saison et de l'ensoleillement.

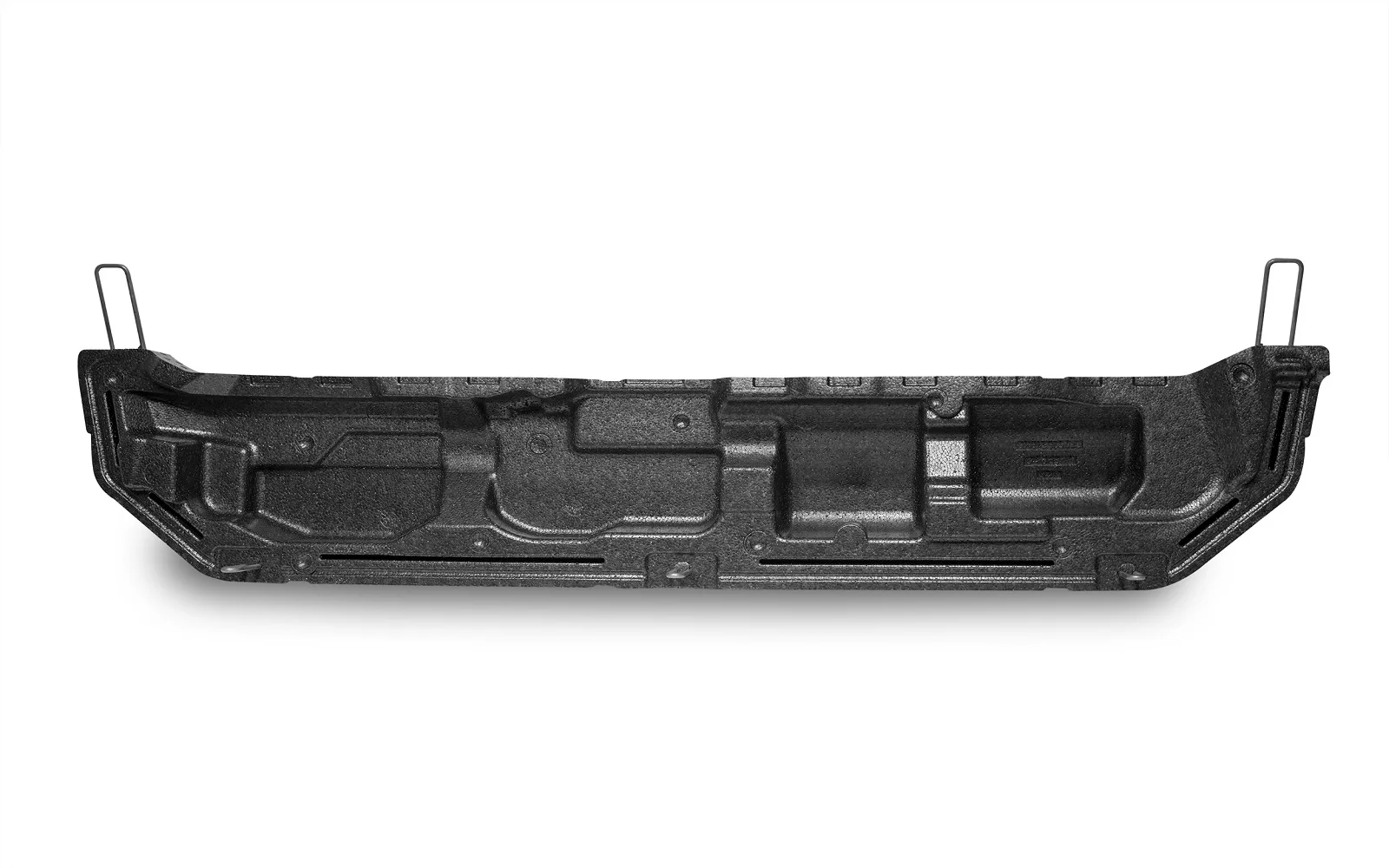

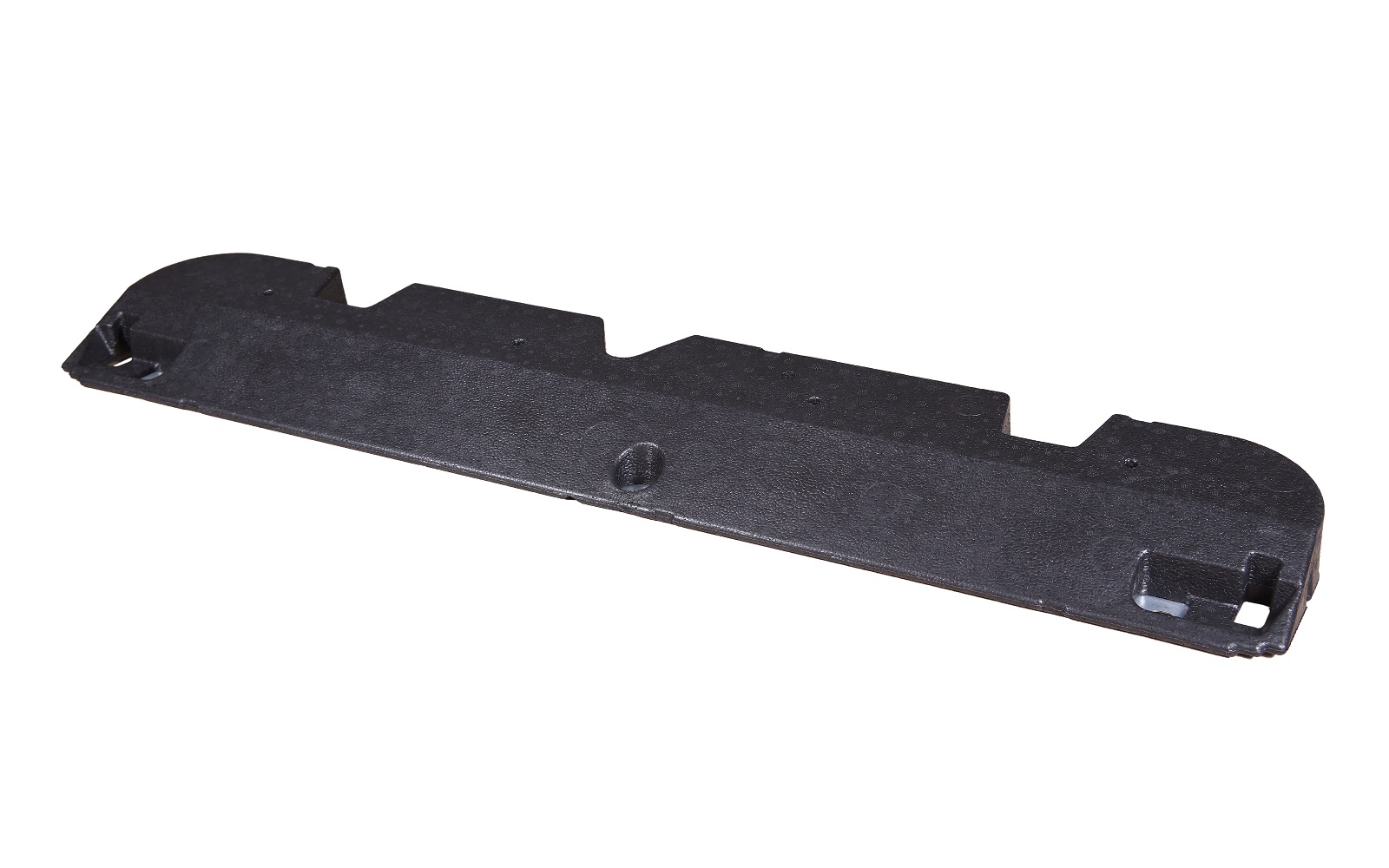

Avantages de l'utilisation du PPE dans la fabrication des sièges de voiture

Le polypropylène expansé PPE utilisé comme matériau de remplissage pour les sièges de voiture modernes et confortables répond à la plupart des défis auxquels sont confrontés leurs concepteurs. Il allie un faible poids à une grande résistance aux chocs, ce qui le rend idéal pour les bases des sièges, les dossiers et les appuis-tête. Il absorbe l'énergie de manière optimale et ne se désintègre pas en morceaux, protégeant ainsi efficacement les passagers des conséquences d'un accident. Le matériau cellulaire ne subit pas non plus de déformation permanente, même en cas de forte pression ou de contrainte prolongée, mais reprend sa forme initiale. En même temps, en tant que couche intermédiaire de remplissage, en combinaison avec la mousse souple supérieure, il assure le confort du siège. Les méthodes de traitement du PPE permettent de le combiner de manière flexible avec d'autres matériaux, tels que le plastique dur ou les renforts métalliques. Les propriétés du PPE ont été utilisées de manière optimale dans la production du siège auto pour enfant le plus léger du monde. Le matériau possède également d'excellentes propriétés d'isolation thermique et empêche les perforations électriques, protégeant ainsi les composants électroniques sensibles. La méthode de moulage pneumatique permet une production par lots rentable de composants, même de formes très variées. Les sièges auto en PPE deviendront la norme dans les voitures modernes.

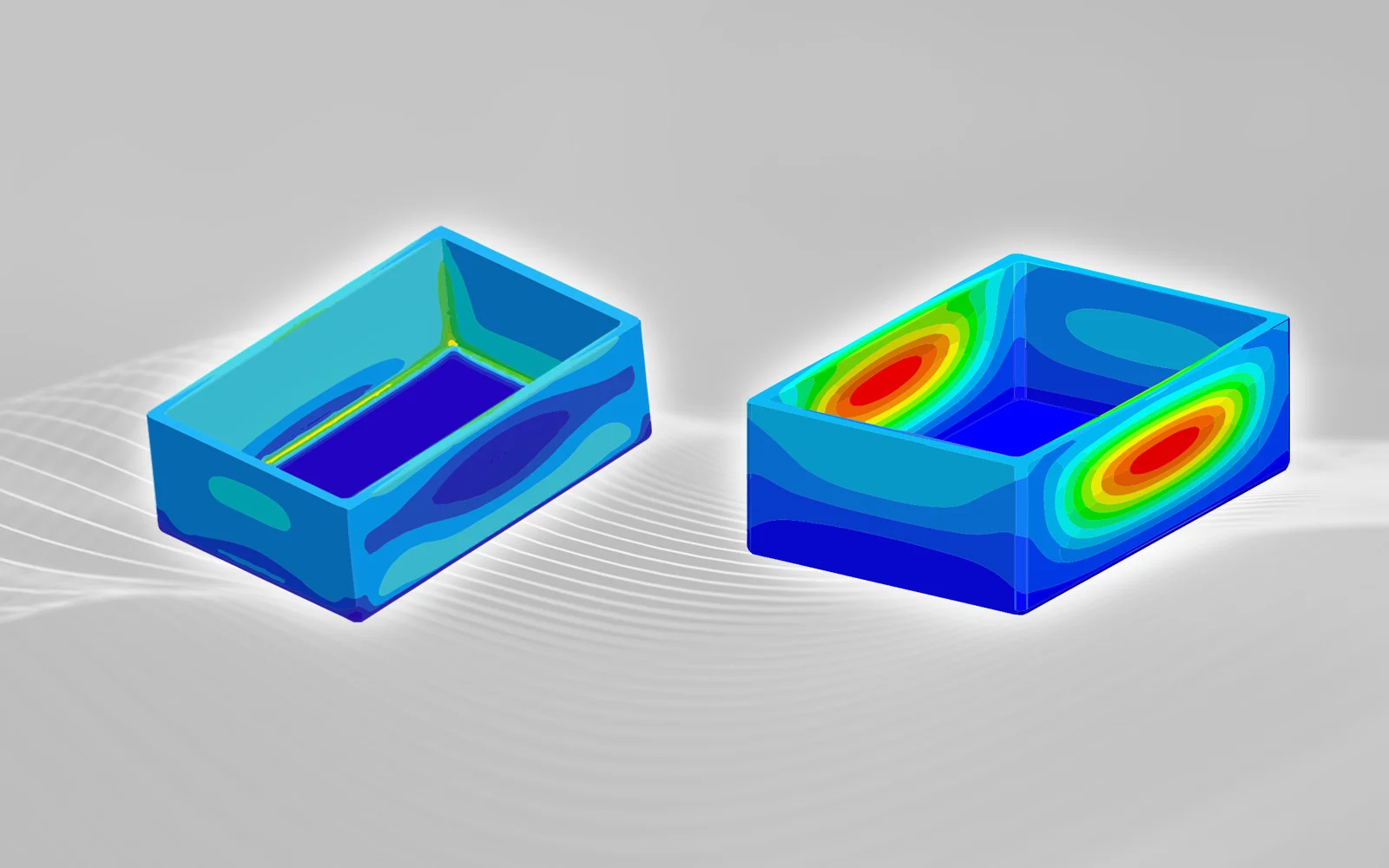

Simulation numérique de la FAO dans la production de garnitures de sièges automobiles

Chez Knauf Industries, outre des matériaux éprouvés et des technologies innovantes de transformation du plastique, nous proposons également des méthodes de conception de pointe pour les composants de sièges automobiles en PPE, qui utilisent la simulation FAO. Il est ainsi possible d'évaluer, à un stade très précoce, le comportement de chaque élément du siège sous différents types de charges mécaniques. Ce type d'outil permet d'évaluer la durabilité et la résistance de la structure du siège avec un haut degré de probabilité, ainsi que de sélectionner la bonne densité de matière première ou d'optimiser la forme du composant. Cela ouvre de nouveaux horizons de qualité et de rentabilité dans la production de sièges automobiles confortables.