En 2013, Toyota presentaba el modelo ME.WE, un coche conceptual cuya filosofía era "eliminar lo sobrante". Simplificar en todo lo posible para maximizar la comodidad, abaratar costes y reducir la huella ecológica a la mínima expresión. Para ello era imprescindible sustituir los materiales utilizados tradicionalmente en el sector automoción por otros más ligeros y sostenibles.

El polipropileno expandido (EPP) fue uno de los elegidos. Así, el revolucionario coche incorporaba paneles intercambiables (puertas, capó, aletas, parachoques) sobre una estructura tubular de aluminio. Mediante estos componentes, 100% reciclables, Toyota lograba reducir el peso hasta un 20%, dejándolo en solo 750 kg.

Aunque el ME.WE es un prototipo que hasta el momento no se ha fabricado en serie, lo cierto es que las piezas plásticas, como las de EPP, se han convertido en imprescindibles para la industria del automóvil. La creciente necesidad de reducir el peso de los vehículos con el fin de hacerlos energéticamente más eficientes y, en el caso de los coches eléctricos, ampliar su autonomía, ha provocado que los departamentos de I+D de las empresas de automoción exploren con cada vez más entusiasmo las enormes posibilidades que los polímeros ofrecen.

Un par de ejemplos:

- los métodos de producción mediante moldeado e inyección de plástico, ideales para el tratamiento del polipropileno, permiten estandarizar la fabricación de piezas para conseguir el máximo rendimiento sobre la inversión; y

- los parachoques plásticos combinados con fibras de vidrio pesan un 50% menos y llegan a absorber cinco veces más de energía durante el impacto.

La reducción del peso no es ni mucho menos una cuestión menor. Según el estudio Automotive Trends Report (2018) de la Agencia para la Protección del Medio Ambiente del gobierno de Estados Unidos, por cada 45 kg que se logran reemplazar en un automóvil, su eficiencia energética aumenta hasta un 2%. Teniendo en cuenta que 100 kg de componentes plásticos pueden llegar a sustituir hasta 300 kg de acero (principal elemento en la fabricación de coches), esto conlleva un ahorro de combustible de 750 litros por cada 150.000 km y 30 toneladas menos de emisiones de CO2 al año solo en Europa.

Hoy en día los polímeros son el segundo material con más presencia en los vehículos, lo que supone un 20% del peso total, unos 300 kg en un automóvil de 1.500 kg, distribuidos en unas 2.000 piezas de todos los tipos y tamaños. Esto representa el 50% del volumen, según revela el informe Plastics in Motion with Today’s Trends in Transportation de la Asociación de la Industria del Plástico, con sede en Washington, D.C.

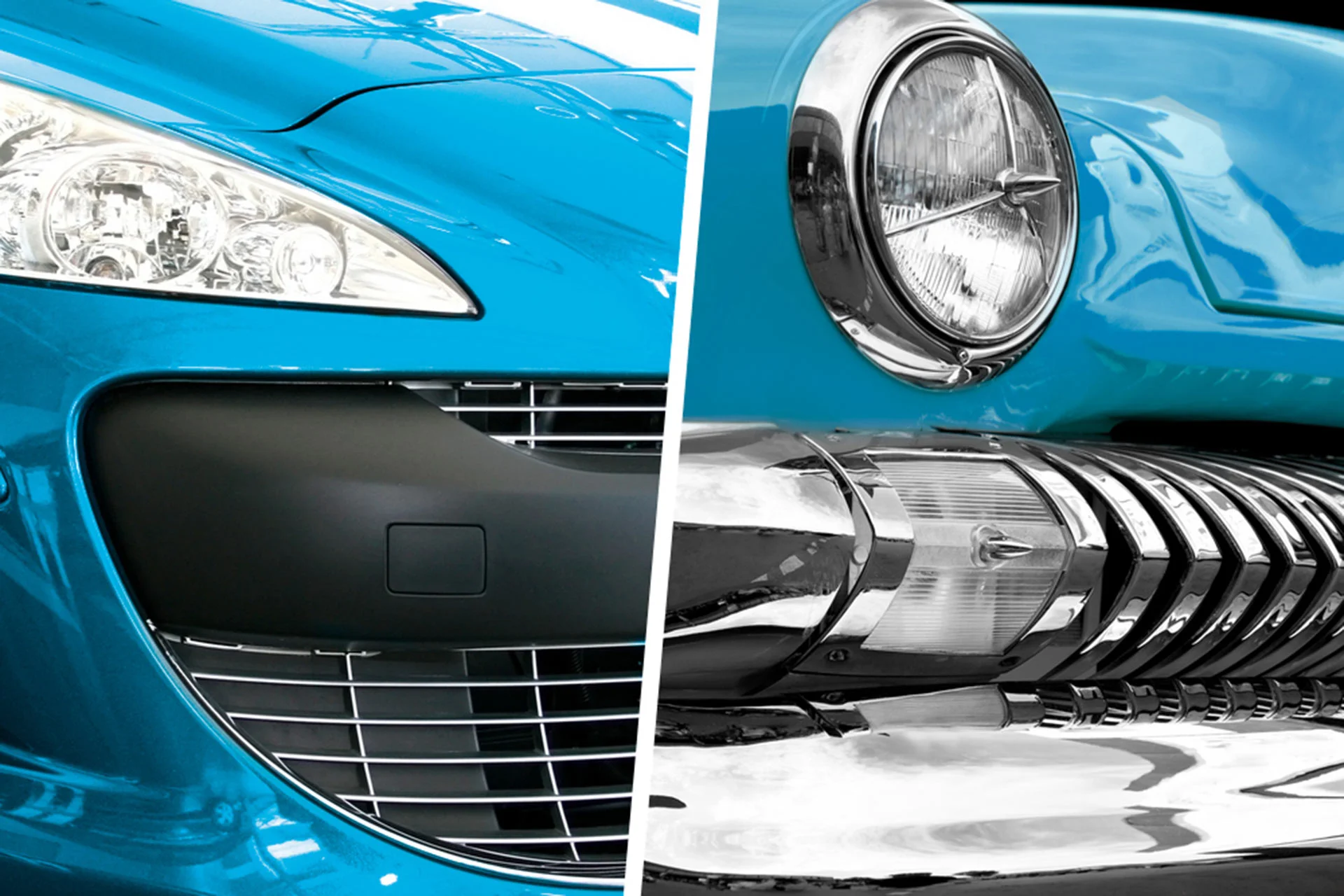

El uso de polímeros en la industria de la automoción no es una novedad, aunque hasta hace unos años su uso era muy reducido. Los coches de los años 50 del siglo pasado apenas contenían plástico, y hasta la década de los 70 su presencia no sobrepasaba el 3%. En 2004, el Transportation Energy Data Book determinaba que un vehículo de tamaño medio contenía unos 120 kg, y que un kg de plástico podía reemplazar 1,5 kg de materiales tradicionales. Desde entonces, los avances tecnológicos han logrado mejorar esta relación, haciendo cada vez más atractivo para el sector la apuesta por componentes como el EPP.

El mismo estudio se fijaba en la evolución del uso de los materiales para la fabricación de automóviles desde 1977 hasta 2004. Así, mientras el acero reducía su presencia del 75% al 63%, el aluminio pasaba del 2,6 al 8,6%, y el plástico, del 4,6 al 7,6% (en Europa; a nivel global, alcanzaba ya el 11%).

Aunque en la última década el uso de materiales más ligeros ha tendido a generalizarse y, como apuntábamos, la reducción del peso de los vehículos se ha convertido en uno de los retos principales para el sector de la automoción, sin embargo, el peso medio de los coches en circulación se mantiene estable desde 2004. Esto al menos es lo que revela el ya mencionado Automotive Trends Report de 2018, y el motivo es sencillo: aunque, efectivamente, los componentes son más ligeros gracias a la proliferación del aluminio y polímeros como el EPP, los consumidores prefieren coches cada vez más grandes y con un equipamiento más completo. Un dato que lo ejemplifica: en Estados Unidos, desde 1975 han bajado las ventas de vehículos sedan y wagon un 13%, mientras que han aumentado las de pickups un 29%.

El reto, pues, se centra en continuar desarrollando la tecnología necesaria para que los componentes que mejoran la eficiencia energética y la seguridad de los automóviles reemplacen una mayor cantidad de materiales tradicionales. A ello dedica sus esfuerzos Knauf Industries Automotive.