Podobnie do ostatnich lat, w 2019 roku wysiłki przemysłu motoryzacyjnego koncentrowały się na zmniejszeniu masy części samochodowych w celu poprawy ich efektywności energetycznej (przewiduje się, że ta tendencja utrzyma się w latach kolejnych). Oznacza to niższe zużycie paliwa w silniku spalinowym i większy zasięg w pojazdach elektrycznych. Cel ten można osiągnąć stosując lżejsze materiały, takie jak tworzywa termoplastyczne, do produkcji części samochodowych z EPP, który z każdym rokiem ma coraz szersze zastosowania.

Tworzywa termoplastyczne – właściwości, które docenia rynek

Przepisy rządowe, zgodnie z europejskimi dyrektywami w sprawie redukcji zanieczyszczeń, zachęcają działy badawczo-rozwojowe firm motoryzacyjnych do rozwijania cech polimerów, poprawiania ich jakości i coraz szerszego stosowania w branży samochodowej, w obszarach, gdzie wcześniej niewielu wyobrażało sobie ich stosowanie.

Ze względu na ich niską masę, elastyczność, wytrzymałość, odporność i zdolność pochłaniania energii, tworzywa sztuczne takie jak termoplasty przyczyniają się do tworzenia bezpieczniejszych, lżejszych, bardziej dźwiękoszczelnych i mniej zanieczyszczających samochodów.

Raport Global Market Insights na temat trendów przemysłowych przewiduje, że światowy rynek tworzyw sztucznych formowanych wtryskowo (polistyren, HDPE, ABS i polipropylen) osiągnie w 2024 roku wartość 345 000 milionów dolarów i przekroczy objętość 155 milionów ton produkcji. W nawiązaniu do powyższego, przemysł motoryzacyjny będzie jednym z głównych podmiotów odpowiedzialnych za taki wzrost. Na znaczeniu zyska również wtryskiwanie tworzyw termoplastycznych dla tej branży.

Skupmy się jednak na niektórych z postępów poczynionych w bieżącym roku.

Obecność plastiku, a zwłaszcza tworzyw termoplastycznych takich jak EPP, w samochodach stale rośnie. Świadczy o tym fakt, że przemysł motoryzacyjny pochłania 10% produkcji tych tworzyw w Europie (wyprzedzany tylko przez sektor opakowań i budownictwo). Wskazują na to dane zawarte w raporcie Plastics the Facts – 2019 publikowanym co roku przez PlasticsEurope (stowarzyszenie producentów tworzyw sztucznych) i EPRO (Europejskie Stowarzyszenie Organizacji Odzysku i Recyklingu Tworzyw Sztucznych).

Przedstawiony niedawno raport zawierał dane za rok 2018, które wskazują, że produkcja tworzyw sztucznych w Europie wyniosła 51,2 mln ton, przy czym, głównym produkowanym tworzywem sztucznym był polipropylen (19,3%).

Dzięki współpracy producentów substancji chemicznych i producentów żywic termoplastycznych przemysł motoryzacyjny wdraża zrównoważone rozwiązania, które mogą sprostać rosnącemu spektrum wyzwań regulacyjnych i pozwolą osiągnąć cel, którym jest samochód w pełni nadający się do recyklingu.

Zobacz też: Długa droga do recyklingu plastiku w przemyśle motoryzacyjnym

Szersze zastosowania termoplastów

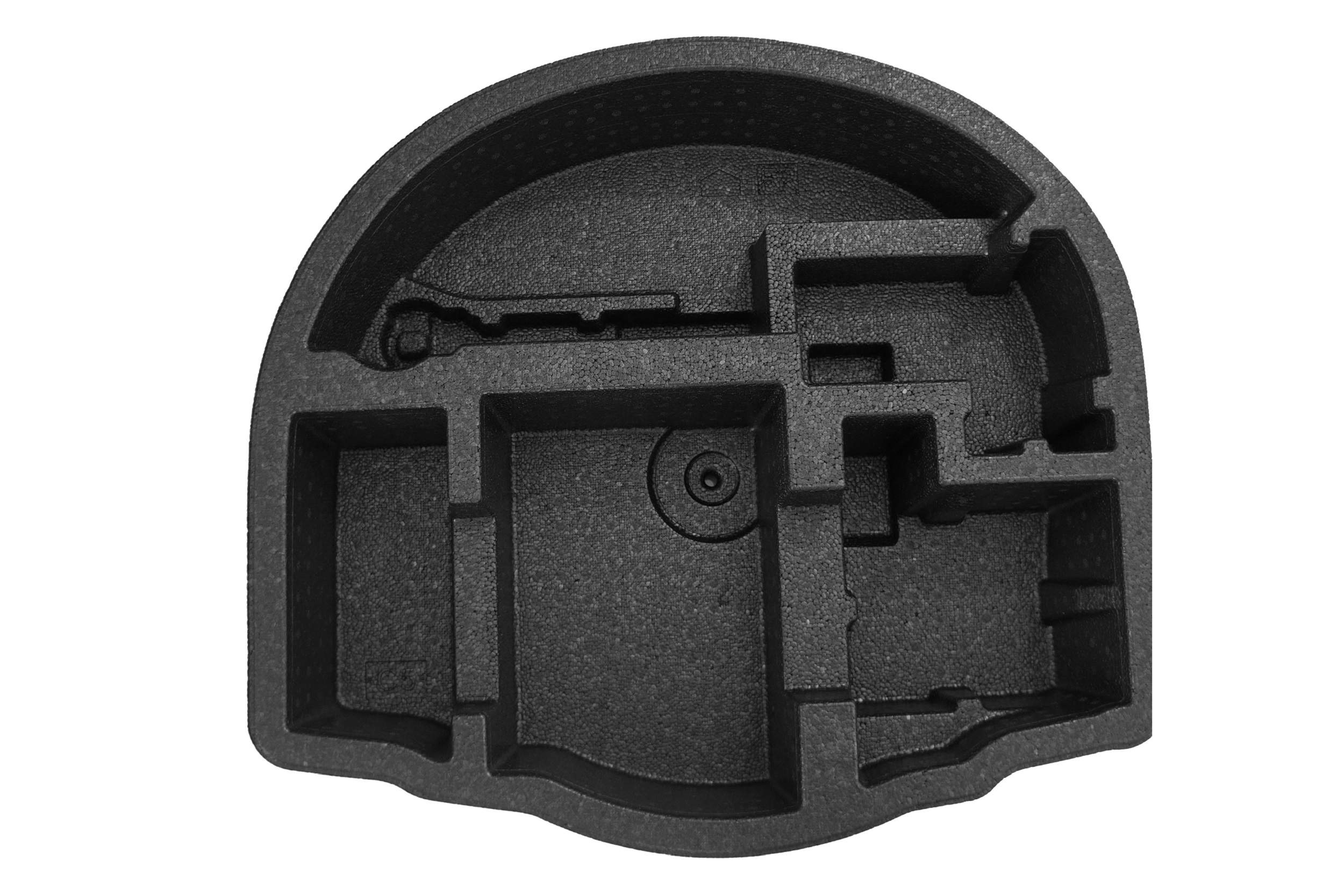

Świadoma rosnących wymagań w branży motoryzacyjnej, firma Knauf Industries rozwija dział innowacji i rozwoju aby oferować rozwiązania, które rozszerzają zakres zastosowania części z EPP i są atrakcyjne dla producentów. Przykładem jest nowa gama 36 tekstur powierzchni z polipropylenu spienionego, które dzięki rozwojowi technologii cyfrowych stały się atrakcyjną alternatywą dla tradycyjnych elementów z pianki i są odpowiedzią na najnowsze trendy we wzornictwie przemysłowym.

Zastosowania tworzyw termoplastycznych i ciągły rozwój

Ewolucja samochodu elektrycznego jest kluczowa dla rozwoju spienionych tworzyw sztucznych, takich jak EPP i EPS. Mają one szerokie zastosowanie ze względu na właściwości fizyczne i chemiczne polipropylenu oraz polistyrenu (tj. izolacja termiczna i akustyczna oraz łatwość formowania). Dzięki tym cechom idealnie nadają się do opracowywania innowacyjnych i funkcjonalnych projektów, które pozwalają pojazdom uzyskać najlepszą wydajność.

W 2019 roku, elektryczny model Volkswagena ID3 wykorzystywał polipropylen ze względu na jego niską gęstość i niższą skłonność do piszczenia, w porównaniu do tworzyw na bazie styrenu. Niemiecka firma zastosowała to tworzywo termoplastyczne również w obudowie akumulatora swojego modelu Pluto, ze względu na jego doskonałe właściwości mechaniczne, niską tendencję do wypaczania oraz fakt, że w 100% nadaje się do recyklingu. Innym przykładem wykorzystania tworzyw termoplastycznych w branży motoryzacyjnej jest Daimler, który używa już polipropylenu w tapicerce siedzeń samochodowych furgonetki Sprinter.

To tylko niektóre przykłady postępu w dziedzinie części i elementów z tworzyw termoplastycznych w przemyśle motoryzacyjnym w okresie ostatniego roku. Nasza firma kontynuuje prace nad innowacyjnymi rozwiązaniami do produkcji komponentów i części samochodowych z tworzyw sztucznych.