Jeszcze do lat 90. konstrukcje siedzeń samochodowych były stosunkowo proste i nie oferowały zbyt wielu funkcji. Dziś muszą one być nie tylko odporne na upływ czasu, lecz także zachować parametry związane m.in. z komfortem i pasywnym bezpieczeństwem. Gwarantują to ekstremalne testy na wytrzymałość, które są przeprowadzane zarówno przez ludzkich testerów, jak również roboty i sztuczną inteligencję.

Droga ewolucji siedzeń samochodowych – od lat 90. do dziś

Prosta budowa foteli samochodowych stosowanych jeszcze dwie-trzy dekady temu sprawiała, że były one bardzo ciężkie i nie różniły się między sobą pod względem kształtów. Na przykład przy opracowywaniu projektu fotela kierowcy nie przywiązywano jeszcze wówczas wagi do sylwetki czy komfortu siedzenia. Dziś trendy w projektowaniu foteli samochodowych skupiają się głównie na bezpieczeństwie i komforcie jazdy. Do ich produkcji wykorzystuje się materiały absorbujące energię, a ich starannie zaprojektowane kształty mają zapewniać wygodne ułożenie ciała i jego stabilizację nawet podczas gwałtownych manewrów. Ponadto dzięki ruchomym częściom i mechanizmom regulacji można je idealnie dopasować do własnych wymagań. Najwygodniejsze fotele samochodowe mogą być dodatkowo wyposażone w systemy zapamiętywania indywidualnych ustawień, ogrzewania, chłodzenia czy masażu. Detektory wbudowane w siedziska przypominają o zapięciu pasów, a umiejętnie rozlokowane poduszki powietrzne zapewniają ochronę newralgicznych obszarów ciała. Wszystko to przy dużo mniejszej wadze, większej wytrzymałości i pomniejszonym przekroju budowy foteli samochodowych.

Bezpieczeństwo foteli samochodowych

Największą uwagę w procesie projektowania foteli samochodowych przykłada się dziś do bezpieczeństwa bez względu na rodzaj fotela samochodowego. Dobrze zaprojektowane siedzenie ma je zapewniać na dwa sposoby. Po pierwsze, stwarzając kierowcy idealne warunki do skupienia się na jeździe dzięki właściwej pozycji za kierownicą i optymalnemu ułożeniu kręgosłupa, a po drugie – chroniąc wszystkich pasażerów przed poważnymi urazami w razie wypadku. W tym celu we współczesnych komfortowych fotelach samochodowych stosowane są aktywne oparcia i zagłówki samochodowe zapobiegające urazom szyi w razie tylnego uderzenia, a pianki wypełnieniowe są ukształtowane i dobierane pod względem twardości w taki sposób, aby zapobiec zsunięciu się kierowcy z fotela do przodu. Współczesne, najbezpieczniejsze i najwygodniejsze fotele samochodowe przypominają pod względem budowy ochronny „pancerz”, który ma za zadanie przyjąć i wytłumić siłę uderzenia podczas wypadku. Ponieważ fotele i tylne kanapy samochodowe są ważnym elementem biernego bezpieczeństwa pojazdu, stosowane do ich produkcji materiały muszą być wytrzymałe i zachować swoje właściwości przez wiele tysięcy kilometrów eksploatacji. Celem przeprowadzanych na nich testów jest wykrycie ewentualnych luk i niedociągnięć jeszcze zanim zostaną zamontowane w danej serii samochodów. Wszystko po to, aby produkowane fotele i kanapy tworzyły najbezpieczniejsze miejsce w samochodzie.

Testy wytrzymałościowe foteli samochodowych – na czym polegają i w jaki sposób się je przeprowadza?

Testy siedzeń samochodowych mają na celu m.in. sprawdzenie zgodności projektu z regulaminami homologacyjnymi Europejskiej Komisji Gospodarczej ONZ w zakresie wytrzymałości. Obejmują one nieraz bardzo wymagające próby statyczne i dynamiczne, polegające na powtarzanych wiele tysięcy razy czynnościach, jak np. wsiadanie i wysiadanie, wycieranie np. odzieżą z ostrymi lub szorstkimi elementami czy ekspozycji na ekstremalnie wysokie lub niskie temperatury. Tego typu testy rozpoczynają się na długo zanim fotel samochodowy trafi do seryjnej produkcji i są przeprowadzane przez wiele tygodni, m.in. przez ludzkich testerów o różnych sylwetkach i roboty symulujące wiele powtórzeń tej samej, zaprogramowanej czynności. Cały proces odbywa się pod czujnym okiem inżynierów, którzy na koniec sprawdzają, jakie zmiany zaszły w budowie fotela. Cały proces projektowania nowego modelu może trwać przez okres nawet trzech do pięciu lat.

Metody testowania wytrzymałości siedzeń samochodowych

Producenci foteli samochodowych i współpracujące z nimi laboratoria stosują różne metody testowania siedzeń, jednak najczęściej uczestniczą w nich ludzcy testerzy. Dopiero na bazie ich zachowań tworzy się wzorce, które są następnie przenoszone na roboty powtarzające te czynności 24 godziny na dobę przez wiele tygodni. Na bazie doświadczeń firmy takich, jak SEAT, Ford czy Faurecia można wyróżnić trzy najpopularniejsze rodzaje testów wytrzymałości foteli.

Wytrzymałość pianek i zamocowań w fotelu

W badaniach przeprowadzanych przez SEAT udział biorą testerzy różnych płci i o różnej sylwetce, a ich zadaniem jest wsiadanie i wysiadanie z samochodu nawet 700 razy tygodniowo. Gdy łączna liczba takich powtórzeń wyniesie 6000, będzie to odpowiadało 5 latom użytkowania. W firmie Ford w badaniu tym uczestniczą zarówno ludzie, jak i roboty. Wzorce zachowań „przenoszone są” z testerów na manekina, który odtwarza różne scenariusze w trakcie 25 tysięcy prób przeprowadzanych przez trzy tygodnie.

Odporność na wycieranie

W laboratorium SEATA przy pomocy manekina o wadze 75 kg przeprowadzane są symulacje codziennych ruchów wykonywanych przez użytkownika o wadze ponad 100 kg. Po upływie 22 tysięcy cykli tarcia przeprowadzanych 24 godziny na dobę inżynierowie oceniają zużycie obić, pianki czy mechanizmów regulacyjnych.

Odporność na wysokie i niskie temperatury

W ramach tego testu fotele są sprawdzane w specjalnej komorze termicznej w warunkach mrozów dochodzących do minus 25 stopni i upałów z temperaturą 80 stopni Celsjusza. Takie warunki mogą bowiem panować w pojeździe w zależności od pory roku i nasłonecznienia.

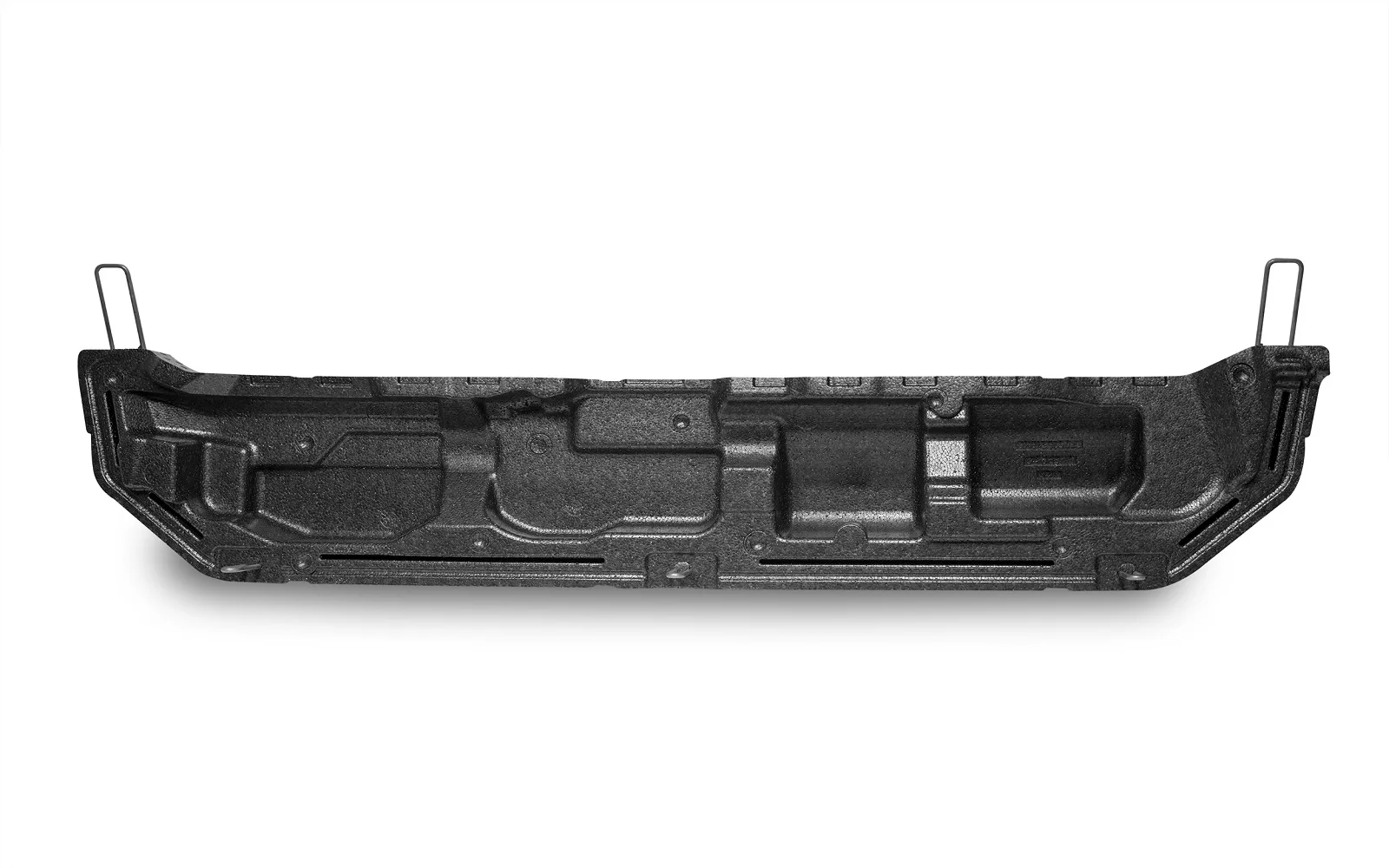

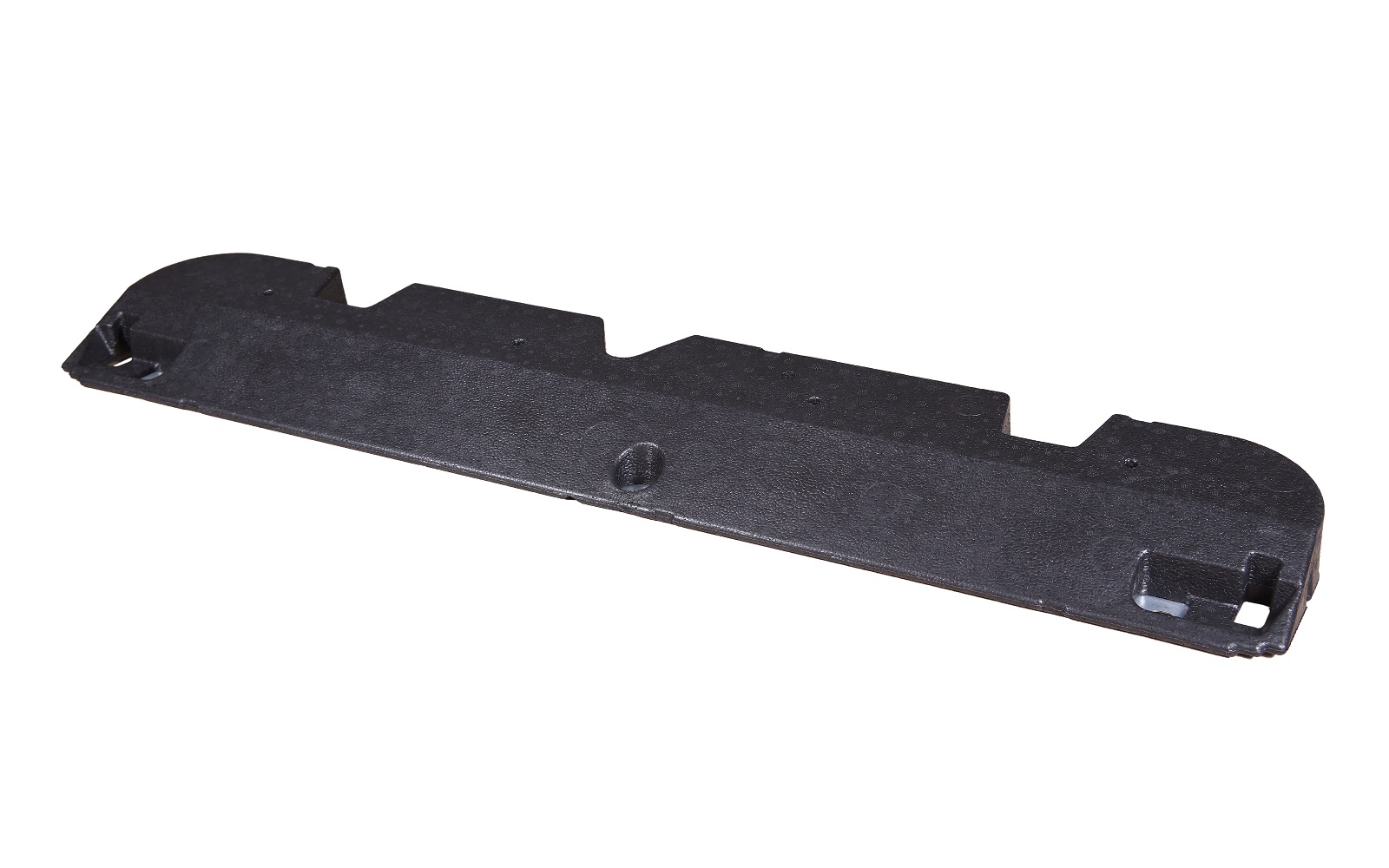

Zalety wykorzystania EPP w produkcji siedzeń samochodowych

Spieniony polipropylen EPP jako wypełnienie nowoczesnych, komfortowych foteli samochodowych stanowi odpowiedź na większość wyzwań stawianych przed ich projektantami. Łączy niewielką wagę z dużą wytrzymałością na uderzenia, dzięki czemu doskonale nadaje się do produkcji baz siedzisk, oparć i zagłówków. Optymalnie absorbuje energię i nie rozpada się na części, skutecznie chroniąc pasażerów przed skutkami wypadku. Materiał o komórkowej budowie nie ulega również trwałym odkształceniom nawet pod wpływem dużego nacisku czy długotrwałego obciążenia, lecz wraca do poprzedniej formy. Jednocześnie jako pośrednia warstwa wypełnienia zapewnia komfort siedzenia w połączeniu z wierzchnią, miękką pianką. Metody przetwarzania EPP pozwalają na elastyczne łączenie go z innymi materiałami, takimi jak na przykład wzmocnienia z twardego tworzywa czy metalu. Właściwości EPP optymalnie wykorzystano przy produkcji najlżejszego na świecie fotelika samochodowego dla dzieci. Materiał ten cechuje się również doskonałymi właściwościami termoizolacyjnymi i zapobiega przebiciom elektrycznym, dzięki czemu chroni wrażliwą elektronikę. Metoda formowania pneumatycznego pozwala na ekonomiczną, seryjną produkcję komponentów nawet o bardzo zróżnicowanych kształtach. Fotele samochodowe z EPP pozwoli stają się standardem w nowoczesnych autach.

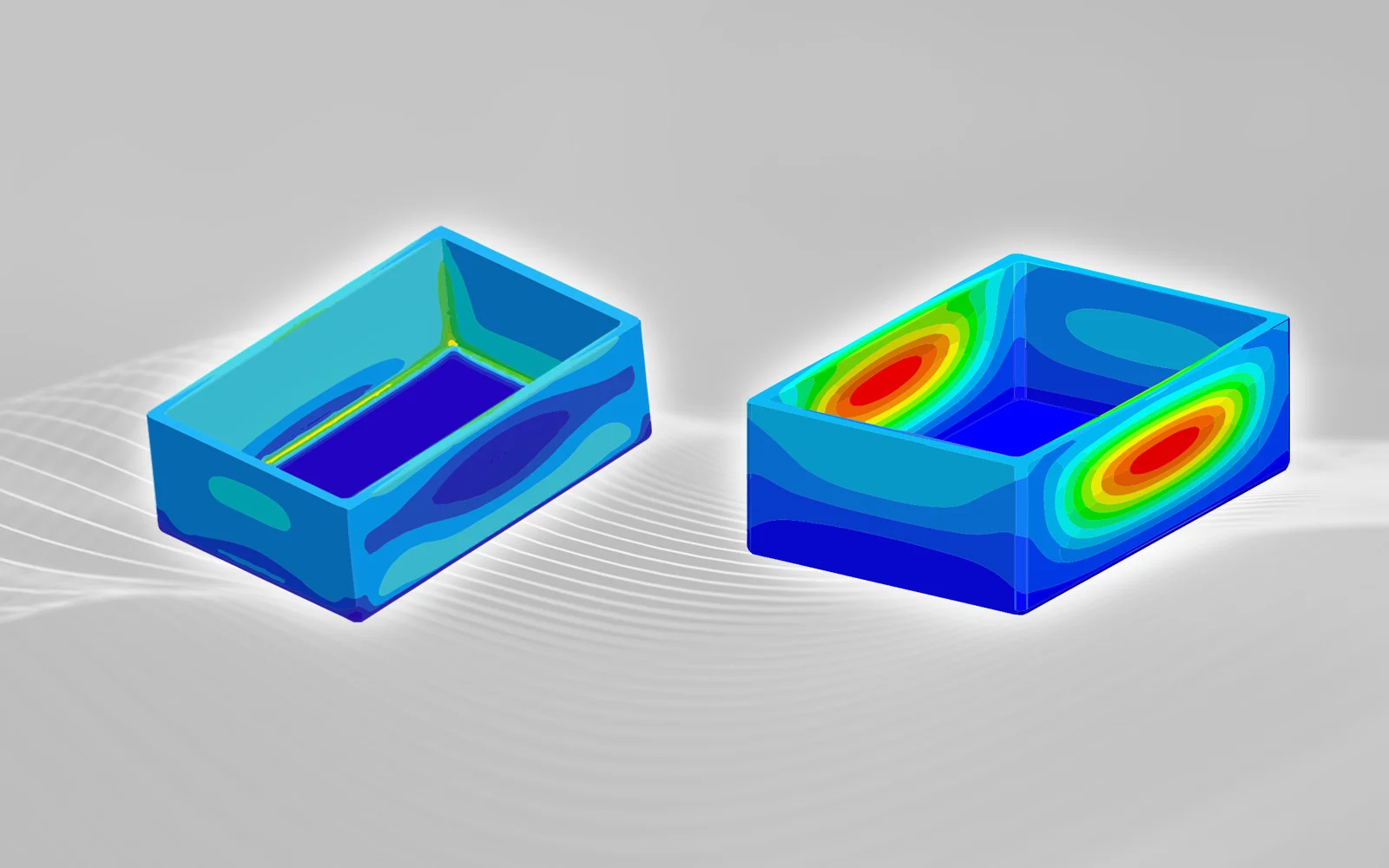

Symulacja numeryczna CAM w produkcji wypełnień foteli samochodowych

W Knauf Industries, oprócz sprawdzonych materiałów i innowacyjnych technologii przetwórstwa tworzyw sztucznych, oferujemy również najnowocześniejsze metody projektowania komponentów foteli samochodowych z EPP metodą symulacji CAM. Dzięki temu można już na wstępnym etapie ocenić, jak poszczególne elementy siedzenia będą się zachowywały pod wpływem różnego rodzaju obciążeń mechanicznych. Tego typu narzędzie pozwala z dużą dawką prawdopodobieństwa ocenić trwałość i wytrzymałość budowy fotela oraz dobrać odpowiednią gęstość surowca czy zoptymalizować kształt komponentu. Otwiera to zupełnie nowe horyzonty jakości i opłacalności produkcji komfortowych foteli samochodowych.