En 2013, Toyota a dévoilé le modèle conceptuel de la voiture ME.WE, conçue sur la base de la philosophie «supprimer tout ce qui est inutile». Simplification maximale pour maximiser la commodité, réduire les coûts et minimiser l'empreinte environnementale. À cette fin, il était nécessaire d'éliminer tous les matériaux traditionnellement utilisés dans le secteur automobile et de les remplacer par des matériaux plus légers et plus respectueux de l'environnement.

Le polypropylène expansé (PPE) était l’un des nouveaux matériaux sélectionnés. Le modèle de voiture révolutionnaire était équipé de panneaux remplaçables (portes, capot, garde-boue, pare-chocs) montés sur une structure en aluminium. Grâce à 100% de pièces récupérables, Toyota a réduit le poids du véhicule de 20%, pour atteindre 750 kg.

Polypropylène expansé – un matériau indispensable à l'industrie automobile

Bien que la ME.WE ne soit encore qu'un prototype qui n'ait pas encore été mis en œuvre en série, de nombreuses pièces en plastique sont fabriquées à partir du PPE. La nécessité croissante de réduire le poids des véhicules pour améliorer l'efficacité énergétique et, dans le cas des véhicules électriques, d'améliorer leur autonomie, a contraint les services de recherche et développement des marques automobiles à intensifier leurs efforts pour exploiter l'énorme potentiel offert par les polymères.

Voici plusieurs exemples:

- les méthodes de production par moulage et injection de matières plastiques, idéales pour le traitement du polypropylène, permettent la production de pièces standard et un retour sur investissement maximal;

- les pare-chocs en plastique associés à des fibres de verre sont deux fois plus légers et absorbent jusqu'à cinq fois plus d'énergie.

Le poids léger des pièces de voiture réduit la consommation de carburant

La réduction du poids des composants est très importante. Selon le rapport Automotive Trends Report (2018) de la US Environmental Protection Agency (EPA), l'efficacité énergétique d'une voiture augmente de 2% par tranche de 45 kg remplacée par du plastique. Compte tenu du fait que 100 kg de pièces en plastique peuvent remplacer même 300 kg d'acier (la principale matière première utilisée dans la production automobile), cela signifie 750 litres de carburant économisés par 150 000 km et 30 tonnes d'émissions de CO2 en moins par an en Europe.

Les polymères constituent actuellement la deuxième matière première la plus utilisée dans la production automobile et représentent 20% du poids total du véhicule, soit environ 300 kg dans une voiture pesant 1 500 kg, en env. 2000 pièces de différents types et tailles. Selon Plastics in Motion avec les tendances actuelles du secteur des transports préparé par la Plastics Industry Association à Washington, DC, les pièces en plastique représentent 50% du volume des véhicules.

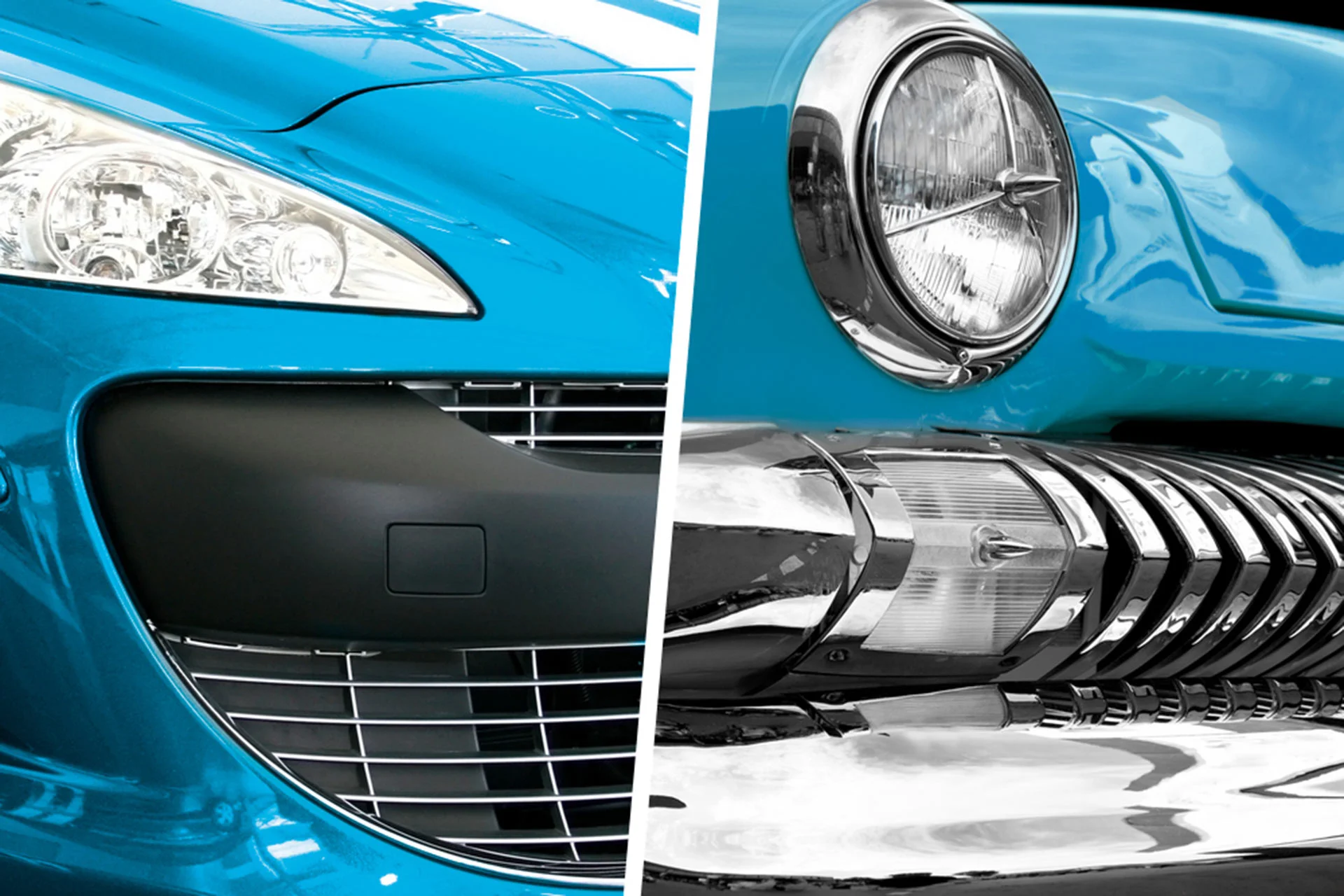

Développement de matériaux utilisés dans la production automobile

L’application de matériaux plastiques dans l’industrie automobile n’est pas une nouveauté. Dans les années 50, les voitures contenaient des quantités négligeables de plastique et jusqu’en 70, la part de plastique dans les véhicules n’excédait pas 3%. En 2004, le livre de données sur l’énergie dans les transports indiquait qu’une voiture de taille moyenne contenait environ 120 kg de plastique et 1 kg de plastique pourraient remplacer même 1,5 kg de matériaux traditionnels. Depuis, les progrès technologiques ont permis d’améliorer ce rapport car les composants en PPE sont devenus plus attrayants pour l’industrie automobile.

La même étude a analysé l'évolution de l'utilisation de différents matériaux dans la production automobile de 1977 à 2004. Il a été déterminé que la part de l’acier diminuait de 75% à 53%, celle de l’aluminium de 2,6% à 8,6% et celle du plastique de 4,6% à 7,6%) en Europe: elle atteignait 11% au niveau mondial).

Défi pour l'industrie automobile – poids léger

Bien que l’utilisation de matériaux légers se soit généralisée au cours des dernières décennies et que la réduction du poids des véhicules est un défi pour le secteur automobile, le poids moyen des véhicules est resté constant depuis 2004. Ces données sont fournies par le rapport sur les tendances du secteur automobile de 2018 mentionné précédemment. La raison est simple: malgré l’utilisation de pièces plus légères telles que l’aluminium et les mousses telles que PPE, les consommateurs optent plus fréquemment à des grosses voitures que de berlines dotées d’un équipement complet. Les données suivantes l’illustrent : depuis 1975, aux États-Unis, les ventes de berlines et de voitures familiales ont diminué de 13%, tandis que celles des modèles pick-up ont augmenté de 29%.

En conséquence, le défi à relever est le développement technologique futur pour remplacer les matériaux traditionnels par des pièces améliorant l’efficacité énergétique et la sécurité des véhicules. C’est l’objectif sur lequel sont concentrés les efforts de notre société – Knauf Industries Automotive.