Der Boden für ein Auto ist wie ein Fundament für ein Haus. Die Bodenplatte ist oft der Ausgangspunkt für die Gestaltung einer Autokarosserie und bestimmt maßgeblich deren Komfort. Eine wirksame Schalldämmung muss jedoch nicht mit einer Erhöhung des Fahrzeugeigengewichts einhergehen. Unsere EPP-Schaumstoff-Bodenplatten kombinieren perfekt geringes Gewicht mit Schallabsorption und gleichen gleichzeitig Unebenheiten perfekt aus.

Schalldämmung des Fahrzeugbodens in der Produktionsphase – wie kann man den Boden im Auto effektiv schützen?

Die Gestaltung des Fahrzeugbodens hängt entscheidend von der Größe des Fahrzeugs, dem Abstand der Räder oder den Säulen, die das Dach tragen, ab. Auch der Wagenboden hat einen wesentlichen Einfluss auf die Organisation des Wageninnenraums und den Fahrkomfort. Es dämmt den Fahrgastraum während der Fahrt von Geräuschen und beeinflusst so dessen Akustik.

Wovon hängt eine gute Schalldämmung der Boden- und Karosserieelemente ab?

Eine effektive Schalldämmung eines Autobodens ist jedoch nicht die Norm. Die Notwendigkeit, das Eigengewicht des Fahrzeugs zu senken, zwingt zur Verwendung einer dünneren Dämmschicht, was zu einer schlechteren Schalldämmung führen kann. Bei der Konstruktion des Bodens und der Karosserie eines Fahrzeugs haben die mechanische Festigkeit und die Wirksamkeit des Schutzes der Insassen vor den Auswirkungen eines möglichen Unfalls Priorität. Es gibt jedoch Lösungen mit modernen Materialien, die geringes Gewicht, hohe Schalldämmung und gleichzeitig die Fähigkeit, Stöße zu dämpfen, vereinen. Die angewandten Technologien tragen dazu bei, nicht nur den Boden, sondern auch den Motor und die Radkästen sowie die schalldichten Autotüren effektiv schalldicht zu machen.

Wie werden Autoböden hergestellt und welche Materialien verwendet man für die Schalldämmung?

In der Vergangenheit basierten die Bodenplatten von Autos auf einer einfachen Rahmenstruktur. Heute ist ein Fahrzeugboden eine massive, versteifte Plattform, die eine Reihe komplizierter Anforderungen in Bezug auf die Zug-, Biege- und Torsionsfestigkeit der einzelnen Komponenten erfüllen muss. Dem Erreichen streng vorgegebener Parameter müssen sehr komplexe mathematische Berechnungen vorausgehen, die selbst modernen Computern viel Zeit in Anspruch nehmen. Aus diesem Grund wurde eine gemeinsame Autobodenplatte geschaffen, die in verschiedenen Modellen, Versionen und sogar Marken von Autos verwendet werden kann. Dadurch werden die Kosten und die Produktionszeit des Fahrzeugs erheblich reduziert. Schon zu Beginn wissen die Konstrukteure, wo z. B. der Motor eingebaut werden soll. So können verschiedene Konstruktionsteams parallel an allen Aspekten des Fahrzeugbaus arbeiten, vom Antriebsstrang und der Aufhängung bis hin zur Form der Karosserie, der Anordnung des Fahrzeuginnenraums und der Verlegung von Kabeln für die Elektronik oder zum Beispiel das Unterflur-GPS, das von den Automobilherstellern häufig verwendet wird. Bei Bedarf kann die Bodenplatte des Fahrzeugs verlängert oder verbreitert werden, je nach Größe der Kabine oder Anforderungen z. B. der Bodenhaftung. Je nach Größe des Autos kommen auch unterschiedliche Blechstärken zum Einsatz, was das Gewicht des Autos erhöhen kann. Aus diesem Grund kann dieses Bauteil jedoch bei einigen Fahrzeugen einen schlechten Lärmschutz bieten, was den Fahrkomfort und die Sicherheit beeinträchtigt.

Beeinflusst die Schalldämmung des Fahrzeugbodens das Gewicht eines Fahrzeugs?

Eine wirksame Schalldämmung des Fahrzeugbodens ist nicht in jedem Segment üblich. Gute schalldämpfende Materialien finden sich in Premium-Fahrzeugmodellen. In den meisten Fällen ist die werksseitige Schalldämmung des Fahrzeugbodens eher schlecht.

Methoden zur Schalldämmung eines Fahrzeugbodens – sind schallisolierende Fußmatten wirksam?

Die früher übliche Schalldämmung in Form von Filz- und Bitumenmatten wurde durch eine eher dünne Schicht aus Filz und Isolierbändern ersetzt. Diese Änderung wurde durch die Tatsache diktiert, dass diese Materialien ziemlich teuer, unpraktisch und relativ schwer sind. Filzmatten sind saugfähig, und wenn sie sich mit Wasser vollsaugen, erhöhen sie nicht nur ihr Gewicht, sondern können auch einen unangenehmen Geruch im Auto verursachen und die Gefahr von Rost im Fahrzeugboden erhöhen. Dies führt manchmal sogar dazu, dass der Fußboden des Autos ausgetauscht werden muss. Bitumenmatten erfordern hingegen eine problematische Heißverlegung und neigen zu Rissen.

Anforderungen der Europäischen Union und Materialien zur Schalldämmung von Fahrzeugböden

Vor allem aber wurde der schrittweise Ausstieg aus diesen Materialien durch die Vorgaben der Europäischen Union vorangetrieben, die Hersteller dazu verpflichten, Fahrzeugemissionen zu reduzieren und recycelbare Materialien zu verwenden. Wie kann man also die neuen Normen erfüllen und vermeiden, dass der nass gewordene Fahrzeugboden getrocknet werden muss, um Rost zu verhindern? In diesem Zusammenhang haben sich EPP-geschäumte Polypropylen-Teile als eine hervorragende Alternative erwiesen und bieten modernen Fahrzeugherstellern viel zu bieten. Dieses Material ist wasserbeständig und nimmt keine Feuchtigkeit auf, wodurch das Korrosionsrisiko des Fahrzeugbodens beseitigt wird.

Mehr lesen: Wie wird ein Auto gedämmt? Empfohlene Materialien für die Schalldämmung des Innenraums eines Autos

EPP-Bodenkomponenten – moderner Autoboden-Schallschutz

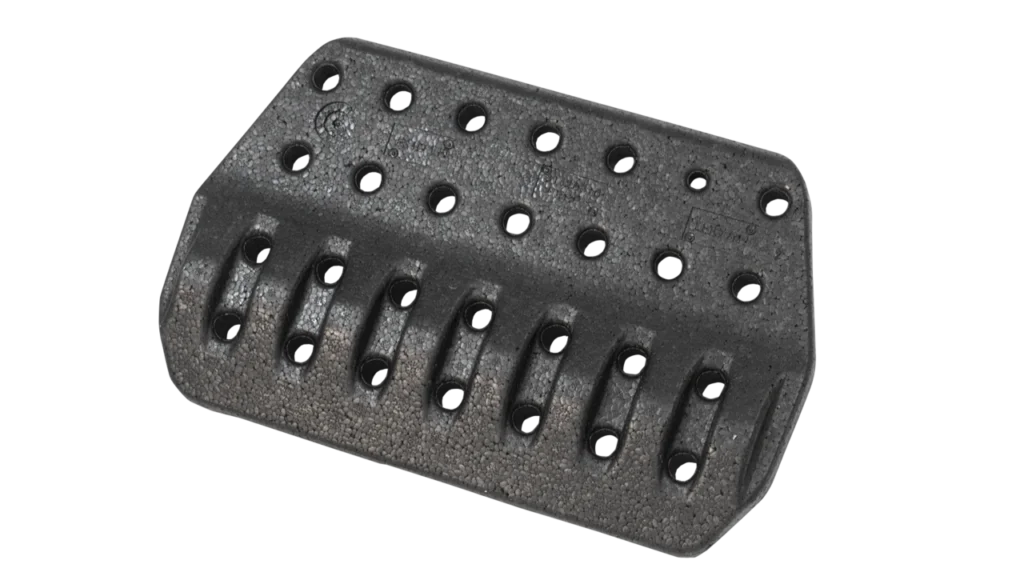

Geschäumtes Polypropylen EPP ist ein zu 95 % mit Luft gefülltes Material, was seine hervorragenden Eigenschaften nicht nur in Bezug auf die Akustik, sondern auch auf die Wärmedämmung oder das Gewicht bestimmt. Es hat eine hohe mechanische Festigkeit und verformt sich unter dem Einfluss mechanischer Faktoren nicht dauerhaft, sondern kehrt in seine vorherige Form zurück. Dies macht sie zu einer wichtigen Funktion in passiven Sicherheitssystemen von Fahrzeugen. Bei der pneumatischen Verformung von Fußbodenkomponenten aus diesem Material kann der Dichteparameter kontinuierlich erhöht werden, um die erwarteten akustischen oder mechanischen Parameter je nach spezifischer Anwendung zu erreichen. Die Methode der pneumatischen Verformung ermöglicht eine flexible Anpassung der Füllungsformen, je nach der Form der Bodenplatte des Fahrzeugs oder des Kabeldesigns. Elemente mit vorgeformten Kabelbaumschlitzen können empfindliche Elektronik effektiv vor Beschädigungen oder extremen Temperaturen schützen. Die multifunktionalen Elemente können selbst komplexeste Formen annehmen und ermöglichen es, Unebenheiten im Fahrzeugboden auszugleichen und die individuelle Innenraumgestaltung frei zu gestalten.

Unser erfahrenes Projektteam begleitet den Kunden durch alle Phasen der Komponentenherstellung, von der Machbarkeitsphase des Projekts über seine Optimierung bis hin zur Produktionsvorbereitung und Koordination der Spritzgussfertigung. Unsere hochmodernen Fertigungsanlagen sind mit Robotern und Produktionsmaschinen der neuesten Technologie ausgestattet, um eine hohe Qualität der EPP-Autoteile zu gewährleisten. Kontaktieren Sie uns für weitere Informationen.