Im August 1941 präsentierte Henry Ford das "Soybean Car" auf dem jährlichen Dearborn Days Festival in Michigan (USA). Es war das erste Auto aus Kunststoff. Die Stahlkonstruktion wurde mit 14 Kunststoffplatten verkleidet, deren Formel unbekannt ist, obwohl man annimmt, dass sie Sojabohnenfasern gemischt mit Phenolharz enthielt. Das Auto wog etwa 900 kg, das sind 450 kg weniger als das Durchschnittsgewicht von Fahrzeugen, die vollständig aus Stahl gefertigt sind. Leider führte der Ausbruch des Zweiten Weltkriegs zur Aufgabe des Projekts, das die Chance hatte, den Markt zu revolutionieren.

Heute machen Kunststoffe etwa die Hälfte des Volumens jedes normalen Autos und ein Drittel aller Bestandteile aus, wobei diese Zahlen in den kommenden Jahren dank der Bemühungen der Hersteller, das Fahrzeuggewicht zu reduzieren und die Kraftstoffeinsparung zu erhöhen, noch steigen werden.

Nach all den Jahren von Experimenten wie diesem ist es überraschend zu entdecken, dass das "Soybean Car" kein vereinzeltes Beispiel in der Geschichte der Automobilindustrie ist. Es handelte sich um ein Konzeptfahrzeug, das nie in Serienproduktion ging. Währenddessen gab es in der ehemaligen Deutschen Demokratischen Republik ein Kunststoffauto in Serienproduktion. Es handelte sich um den Trabant, ein Modell des VEB Sachsenring Automobilwerke Zwickau, der hauptsächlich aus einem harten Kunststoff namens Duroplast hergestellt wurde. Es bestand aus recycelten Materialien wie Baumwollfasern, Kunstharzen und Stoffresten aus der Sowjetunion. Er wurde von 1957 bis 1990 hergestellt.

EPP und EPS in der Automobilindustrie

Kunststoff ist heute ein wesentlicher Werkstoff für viele Herstellerfirmen. Geformte Thermoplaste wie geschäumtes Polypropylen (EPP) und geschäumtes Polystyrol (EPS) sind die Basis für passive Fahrzeugsicherheitssysteme wie Stoßfänger, die von Knauf Industries Automotive hergestellt werden. Aufgrund ihrer zahlreichen Eigenschaften eignen sie sich für viele Funktionen im Ökosystem des Fahrzeugs, sei es im Fahrgestell, in der Karosserie, im Innenraum oder im Außenbereich.

Dank staatlicher Vorschriften über Abgasemissionen und den Verbrauch fossiler Brennstoffe investieren sowohl Automobilhersteller als auch Zulieferer in ihre F&E- und Innovationsabteilungen, um durch die Kombination von Kunststoffen und anderen Leichtbaumaterialien neue Werkstoffe zu entwickeln. Sie können erfolgreich bestimmte Metallteile ersetzen, die schwerer und weniger effizient im Hinblick auf Energieverbrauch und Sicherheit sind.

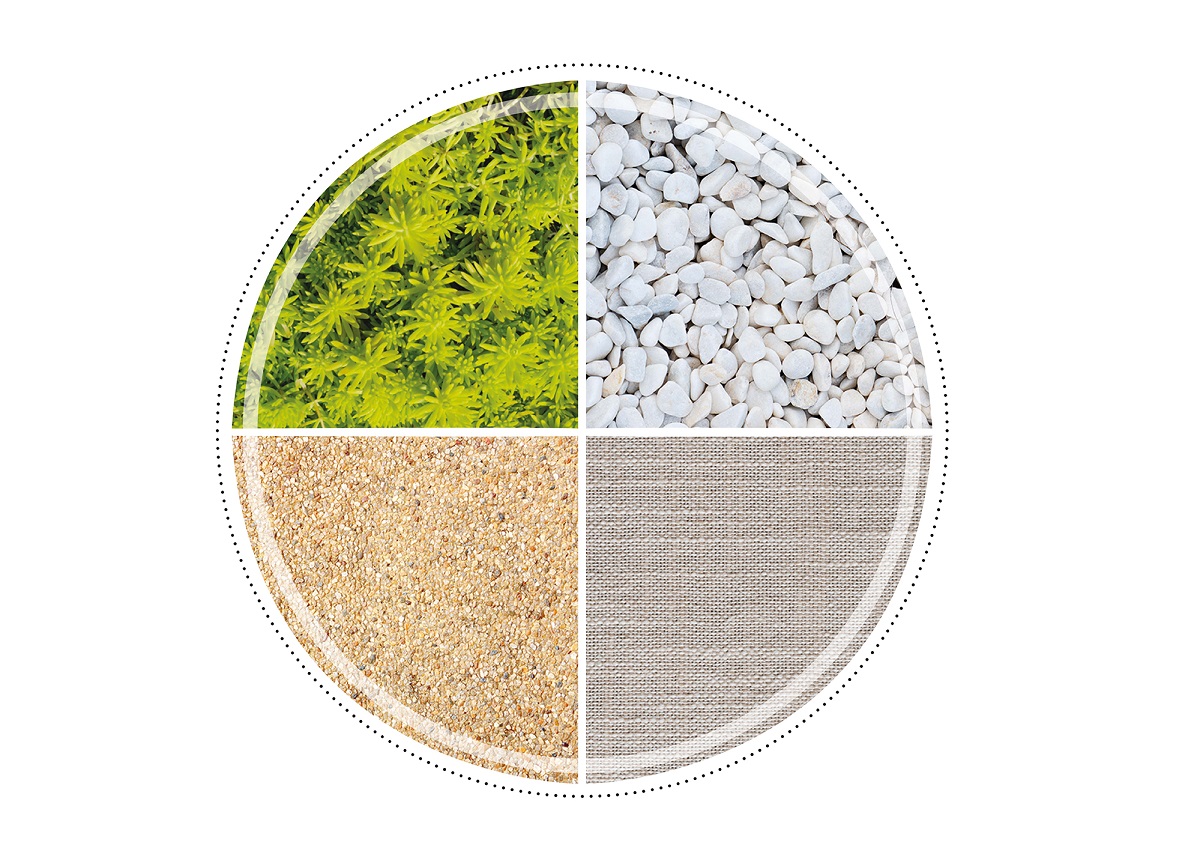

Dank ihrer Innovations- und Entwicklungsabteilung bietet Knauf Industries Automotive Lösungen, die den Einsatz von EPP-Teilen erweitern und für Hersteller attraktiv sind. Ein Beispiel dafür ist die neue Palette von 36 Oberflächentexturen aus geschäumtem Polypropylen (EPP), die dank der Entwicklung der Digitaltechnik eine attraktive Alternative zu herkömmlichen Schaumstoffteilen darstellt und eine Antwort auf die neuesten Trends im Industriedesign darstellt.

Heutzutage verlassen sich alle großen Marken auf Polymere und kündigen im Einklang mit dem wachsenden Umweltbewusstsein Pläne an, den Einsatz von recycelten Kunststoffen in ihren Autos zu erhöhen. Dies ist der Fall bei der Marke Ford, bei der jedes Auto Komponenten aus 250 recycelten Plastikflaschen enthält.

Der Nissan Leaf besteht zu 25% aus recycelten Materialien (Sitze aus Flaschen, Stoff für Kissen, wiederverwendbare Elektronik); der Toyota Prius und der Kia Soul EV haben Sitzpolster und andere Teile aus Biokunststoff; ebenso der Jeep Grand Cherokee.

Volvo hat sich 2018 verpflichtet, dass ab 2025 25% der für die Herstellung von Neuwagen verwendeten Kunststoffe aus dem Recycling stammen werden. Der XC60 T8 Hybrid SUV ist das erste Ergebnis dieses Engagements, da die Sitze aus recycelten Plastikflaschen und Fischernetzen hergestellt werden, während ein Teil des Kofferraums aus recycelten Ketchup- und Shampoo-Verpackungen besteht.

General Motors verwendet Rohmaterial aus recycelten Plastikflaschen zur Herstellung der schalldämmenden Motorabdeckungen von Chevrolet Equinox sowie recycelte Plastikabdeckungen für die Kühlerabdeckungen des GMC Sierra. Honda verwendet recyceltes Plastik zur Herstellung der Sitze des Acura und verwertet Stoßfänger, um sie in Kotflügel und Spritzschutz umzuwandeln. Es gibt weitere Beispiele für die Verwendung von Recyclingmaterialien durch Hersteller wie Volkswagen, Chrysler, Renault usw.

Welche Autos haben am meisten Kunststoff?

Die Unterschiede in der Verwendung von Kunststoffelementen zwischen den wichtigsten Marken sind gering. Um Beispiele zu finden, die wirklich Aufmerksamkeit erregen, müssen wir uns einfachere und kleinere Fahrzeuge wie den Estrima Birò O2 ansehen. Dies ist ein vierrädriger Elektroroller für eine Person. Er ist zu 100% elektrisch, mit einer herausnehmbaren Batterie und besteht zu über 80% aus Kunststoff. Nur das Fahrgestell ist aus Metall. Alle Außen-, Front- und Heckplatten sowie die Motorraumabdeckung sind aus recyceltem Kunststoff hergestellt.

Der O2 ist das Ergebnis einer Zusammenarbeit zwischen Estrima und dem Studio Mandalaki, das für die Rückgewinnung von Gegenständen aus der Straßeninstandhaltung, wie Straßenschilder und Poller, verantwortlich war, und sie wurden zu einem feinen Pulver gemahlen, das das Rohmaterial für die Herstellung von Fahrzeugkomponenten ist. Die Sitze, der Drehzahlmesser, das Lenkrad und die Türen sind aus nicht recycelbaren Kunststoffen, wie z.B. thermogeformtem PVC, hergestellt.

Der O2 ist das Modell, das in den Handel gekommen ist, aber es gibt auch andere Konzeptentwürfe, die sich auf Kunststoff als Hauptmaterial für Autos konzentrieren. Dies ist der Fall bei "Luca", einer Idee des Teams für grüne Mobilität der Technischen Universität Eindhoven, die sie bis Mitte des Jahres umsetzen wollen. Das Projekt umfasst die Verwendung von Kunststoffabfällen, die aus dem Meer gewonnen werden. Das Chassis ist so konstruiert, dass zwischen den äußeren Textilschichten recyceltes PET platziert ist. Die Karosserie wird aus einem neuen Werkstoff geformt, der einen Zusatz aus Haushaltsabfällen mit recyceltem Polypropylen kombiniert.

Im Jahr 2013 brachte Toyota mit dem ME.WE ein Konzeptauto auf den Markt, das so weit wie möglich vereinfacht wurde, um den Komfort zu maximieren, die Kosten zu senken und seinen Kohlenstoff-Fußabdruck zu reduzieren. Beim Modell ME.WE hat der Hersteller die traditionell im Automobilsektor verwendeten Werkstoffe durch leichtere und nachhaltigere Materialien, wie z.B. EPP, ersetzt. Es hat austauschbare Paneele (Türen, Motorraumabdeckung, Stoßfänger) auf einer Aluminium-Rohrkonstruktion.