Многие водители до сих пор не доверяют электромобилям, в основном из-за их ассортимента. Однако на практике доказано, что батареи для электромобилей позволяют проехать гораздо больше километров, чем предполагалось. Технологии и материалы, используемые производителями, могут обеспечить идеальные условия работы аккумулятора и продлить его срок службы.

Наиболее распространенные сомнения, связанные с технологией электромобилей, касаются чисто эксплуатационных вопросов. Используемые в них литий-ионные аккумуляторы имеют определенную емкость, которая постепенно уменьшается по мере прохождения времени и последующих циклов зарядки. Следовательно, аккумулятор все чаще подключается к автомобильному зарядному устройству, и в конце концов он нуждается в замене, что довольно дорого. Однако опыт использования электромобилей в США и Европе, среди прочего, показывает, что срок службы автомобильных аккумуляторов превзошел ожидания производителей и самих пользователей. И хотя с точки зрения ассортимента электромобили не так хороши, как автомобили с двигателем внутреннего сгорания, их продажи с каждым годом растут.

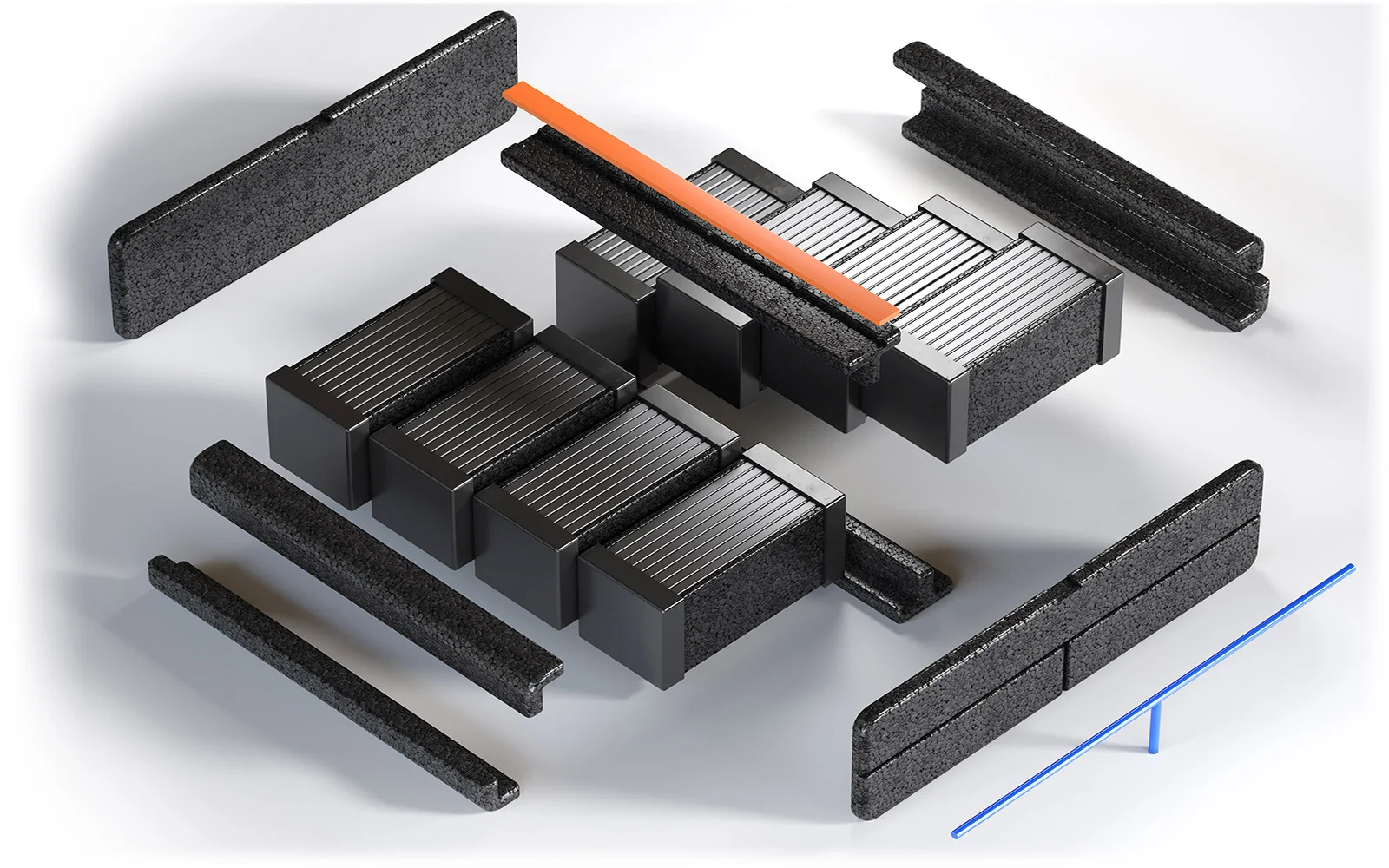

Кроме того, производители автомобилей и поставщики технологий работают над новыми дизайнерскими и материальными решениями, чтобы обеспечить оптимальные условия работы аккумуляторов и, таким образом, продлить срок их службы. Knauf Industries также присоединилась к конкурсу, представив автомобильный аккумуляторный блок, который включает в себя изоляционные компоненты из инновационного вспененного материала EPP.

Каков срок службы аккумуляторной батареи в электромобиле?

О коротком сроке службы аккумуляторов электромобиля уже давно ходят слухи, в основе которых лежит опыт использования популярных литий-ионных аккумуляторов в смартфонах и ноутбуках. Общеизвестно, что каждый цикл зарядки уменьшает емкость аккумулятора, т.е. количество хранимой в нем энергии для питания устройства. Сегодня электромобили уже используются так долго, что можно привести реальные данные о долговечности используемых в них батарей. Например, компания Plug In America протестировала Tesla S, и выяснилось, что после первых 80 000 км ячейки потеряли около 5% своей емкости. В дальнейшем падение заводских параметров происходит гораздо медленнее. Производитель дает 8-летнюю гарантию на используемые ячейки и оценивает их срок службы в 500 000 – 800 000 км. Renault и Hyundai предлагают такую же гарантию, но в этих случаях пределы пробега немного ниже, на 160 000 км и 200 000 км соответственно.

В большинстве случаев аккумулятор заменяется по гарантии, если его ёмкость падает ниже 60-70% от первоначальной стоимости. Стоит отметить, что среднестатистический европейский водитель проезжает около 37 км в день, что дает около 12-14 лет безукоризненного использования в случае Renault и Hyundai, а в случае Tesla – даже до 60 лет! На практике в Европе и США есть электромобили, которые уже преодолели барьер в полмиллиона километров, а их аккумуляторная емкость не опустилась ниже 80%. Срок службы элементов может быть еще больше продлен за счет соответствующего использования и условий работы.

От чего зависит срок службы автомобильного аккумулятора?

Срок службы аккумулятора зависит от его конструкции и условий эксплуатации. Самым большим «врагом» литий-ионных батарей является, прежде всего, жара, из-за которой они перегреваются и значительно снижают свою ёмкость. Особенно эта проблема присутствовала в первых моделях электромобилей с пассивной системой воздушного охлаждения. Сегодня аккумуляторные агрегаты чаще всего оснащаются активными жидкостными системами охлаждения и обогрева. Кроме того, компьютер управления распределением мощности обеспечивает работу аккумулятора электромобиля в оптимальных диапазонах зарядки 20-80%. На срок службы аккумулятора отрицательно влияют также длительные периоды простоя, в течение которых аккумуляторы не перезаряжаются, а также быстрая зарядка, что подтверждается опытом европейских и американских таксистов. Стоит также помнить, что аккумулятор подвергается различным видам ударов и вибраций, которые в худшем случае могут привести к его повреждению. Именно поэтому она так сильно зависит и от конструкции аккумуляторной батареи, и, в частности, от материалов для ее изоляции.

Почему для электромобилей стоит использовать системы изоляции аккумуляторных батарей?

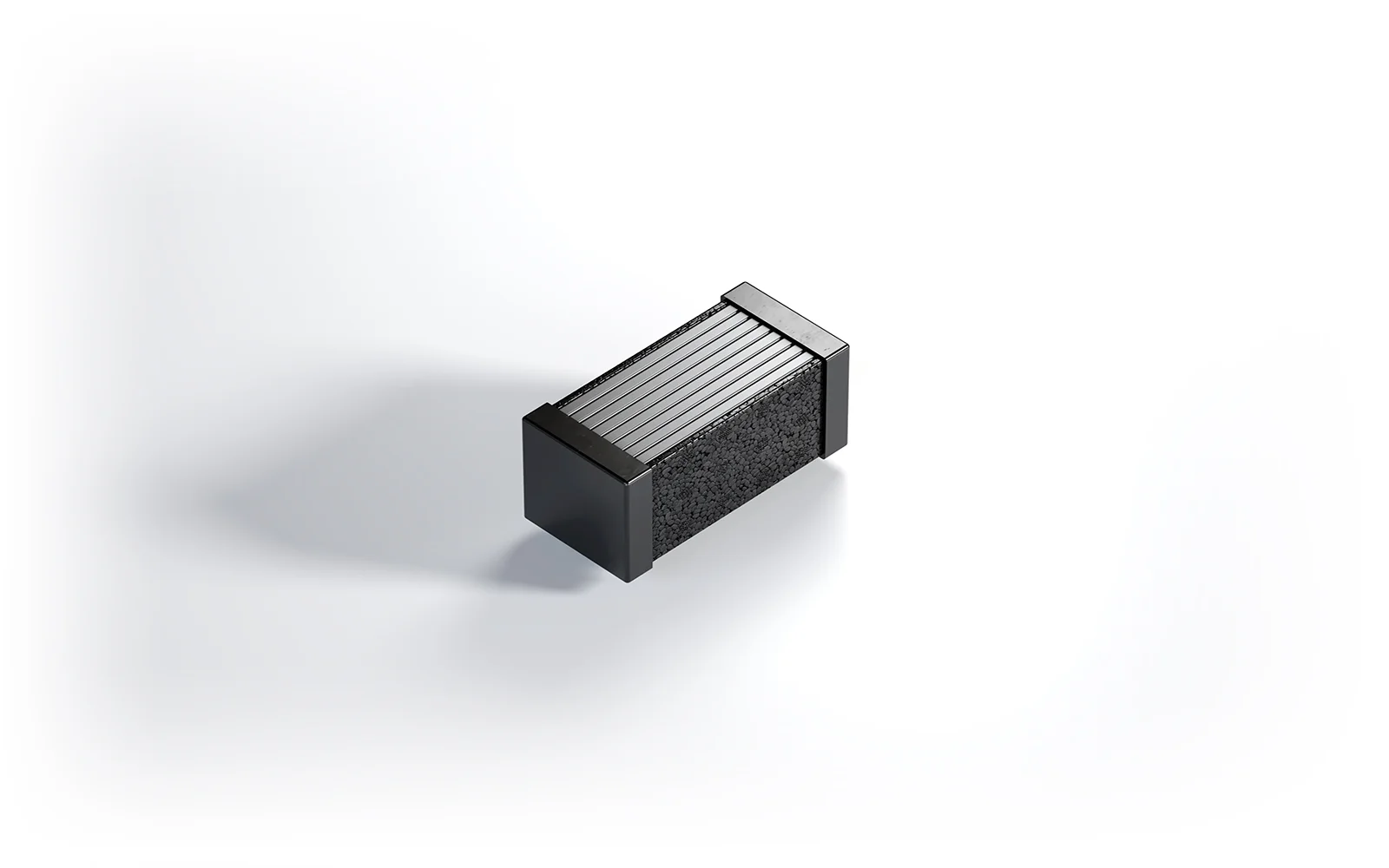

Каждый заряд приводит к химическим изменениям, что может привести к увеличению размеров элементов и даже к деформации батареи для электромобиля. Это может вызвать проблемы с эффективным регулированием температуры, повышением температуры и проникновением в соседние ячейки. Именно поэтому так важна правильная изоляция элементов батареи. Правильно подобранные материалы, с одной стороны, отделяют их по тепловым и электрическим свойствам, а с другой стороны, защищают элементы и электрические соединения от деформации или механических повреждений в сложных условиях эксплуатации. Очень эффективным материалом, используемым при изготовлении аккумуляторной батареи для электромобилей, зарекомендовал себя вспененный пенополипропилен (EPP) производства Knauf Industries, который используется в производстве автомобильных компонентов. Он помогает обеспечить как эффективную тепловую, так и электрическую изоляцию. EPP очень устойчив к высоким температурам, которые могут возникнуть во время быстрой зарядки, так как соответствует требованиям UL94. Дополнительным преимуществом, которое очень ценится автомобильной промышленностью, является малый вес, что позволяет конструкции автомобильных аккумуляторов "похудеть" и, таким образом, снизить фактический вес электромобилей.

Читайте также: Как COVID-19 повлияет на развитие электрических и автономных автомобилей?

Какие типы изоляции из EPP существуют для автомобильных аккумуляторов?

Одним из типов пенополипропиленовой изоляции являются сепараторы элементов батареи, которые не только поглощают удары, но и предотвращают деформацию элементов вследствие химических изменений. Вспененный полипропилен в этом случае идеально подходит, так как не подвергается постоянной деформации и возвращается к своей первоначальной форме. Это отличный теплоизоляционный материал, который предотвращает перепады температур между компонентами батареи и электромобилем, обеспечивая равномерное распределение температуры. Компоненты, изготовленные из этого материала, также имеют высокое значение пробивного напряжения и предотвращают неконтролируемое короткое замыкание между отдельными элементами аккумулятора.

Поэтому вспененный полипропилен также идеально подходит для производства компонентов, выполняющих роль зажимной планки для кабеля. EPP очень эластичен, устойчив к разрыву и разрушению и, таким образом, обеспечивает надежную фиксацию кабелей. Крепления из EPP значительно облегчают процесс проведения электрических соединений, устраняя необходимость использования, например, винтовых соединений. Отдельные компоненты быстро и легко соединяются с помощью защелки. Такие новые решения в области материалов способны произвести революцию в отрасли электромобилестроения. Они увеличивают срок службы и долговечность аккумулятора для электромобиля, одновременно повышая безопасность его эксплуатации, что в ближайшем будущем окажет заметное влияние на еще большую популяризацию электромобильной технологии.