В августе 1941 года Генри Форд представил так называемый "Соевый автомобиль" на ежегодном фестивале "Дирборнские дни" в Мичигане (США). Это был первый автомобиль из пластика. Стальная конструкция была покрыта 14 пластиковыми панелями, формула которых неизвестна, хотя считается, что в ней содержится соевое волокно, смешанное с фелоновой смолой. Автомобиль весил около 900 кг, т.е. на 450 кг меньше среднего веса автомобилей, полностью сделанных из стали. К сожалению, в связи с началом Второй мировой войны проект, который имел шанс революционизировать рынок, был отложен.

В настоящее время на пластмассы приходится около половины объема каждого стандартного автомобиля и одна треть всех компонентов, и эти значения будут увеличиваться. В ближайшие годы благодаря усилиям производителей, направленным на снижение веса автомобиля и повышение экономии топлива.

Удивительно заново открыть для себя такие технологии после многих лет подобных экспериментов. Несмотря на то, что "Соевый автомобиль" не является единичным примером в истории автомобильной промышленности, это был концептуальный автомобиль, который так и не был реализован в массовом производстве, в то время как в бывшей Германской Демократической Республике было запущено серийное производство автомобиля «из пластика». Это был Trabant, модель марки VEB Sachsenring Automobilwerke Zwickau, изготовленная в основном из твердого пластика под названием Duroplast. Он состоял из переработанных материалов Советского Союза, таких как хлопковое волокно, синтетические смолы и ветошь. Автомобиль производили с 1957 по 1990 год.

EPP и EPS в автомобильной промышленности

Сегодня пластик является незаменимым материалом для многих производственных предприятий. Формованные термопласты, такие как пенополипропилен (EPP) и пенополистирол (EPS), являются основой пассивных систем безопасности транспортных средств, таких как бамперы производства Knauf Industries Automotive. Благодаря своим многочисленным свойствам они подходят для выполнения многих функций в экосистеме транспортного средства, как в шасси, так и в кузове, в качестве внутреннего или внешнего оборудования.

Следуя правительственным предписаниям по сокращению выбросов выхлопных газов и расхода ископаемого топлива, как производители автомобилей, так и поставщики компонентов инвестируют в свои отделы исследований, разработок и инноваций для получения новых материалов за счет сочетания пластмасс и других легких материалов. Они могут успешно заменить некоторые металлические детали, более тяжелые и менее эффективные с точки зрения энергопотребления и безопасности.

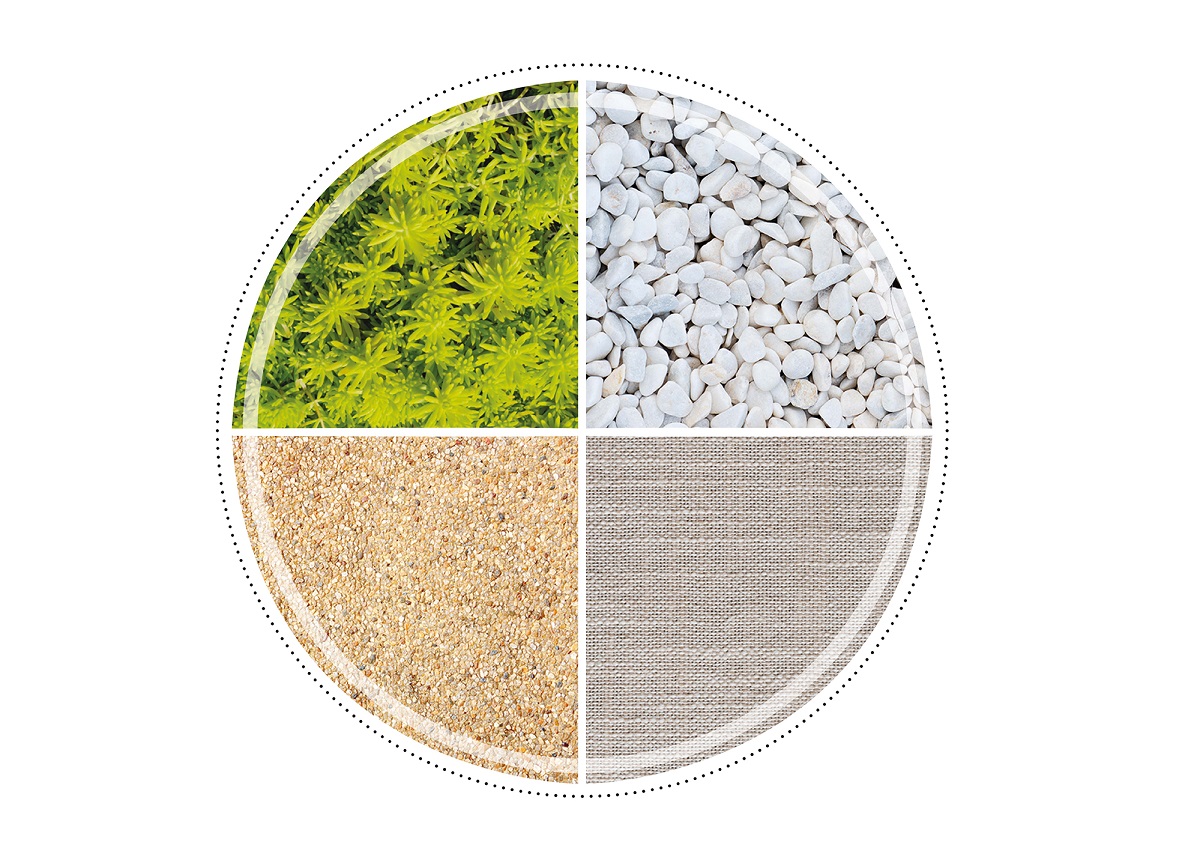

В рамках деятельности отдела инноваций и разработоккомпания Knauf Industries Automotive предоставляет решения, которые расширяют применение деталей из EPP и делают этот материал еще более привлекательным для производителей. Примером может служить новая палитра из 36 текстур поверхности вспененного полипропилена (EPP), которая, благодаря развитию цифровых технологий, является привлекательной альтернативой традиционным пенопластовым деталям и отвечает последним тенденциям в области промышленного дизайна.

В настоящее время все крупные бренды фокусируются на полимерах и, в соответствии с растущей экологической сознательностью, объявляют о планах по расширению использования переработанных пластмасс в своих автомобилях. Так бренд Ford, где каждый автомобиль содержит компоненты, изготовленные из 250 переработанных пластиковых бутылок.

Nissan Leaf на 25% состоит из переработанных материалов (сиденья из переработанных бутылок, ковры из переработанных материалов, повторно используемые электронные компоненты). В Toyota Prius и Kia Soul EV установлены подушки сидений и другие детали, изготовленные из биопласта, такой же принцип используется в Jeep Grand Cherokee.

В 2018 году компания Volvo взяла на себя обязательство, что с 2025 года 25% материалов, из которых будут производиться новые автомобили, будут переработаны. Гибридный внедорожник XC60 T8 является первым результатом такой работы. Сидения в нем сделаны из переработанных пластиковых бутылок и рыбацких сетей, а часть багажника содержит материалы, которые являются результатом переработки кетчупа и упаковок шампуня.

General Motors использует сырье из переработанных пластиковых бутылок для производства звуконепроницаемых крышек двигателей Chevrolet Equinox, а также переработанные пластиковые крышки для крышек радиаторов GMC Sierra. Honda использует переработанный пластик для изготовления сидений Acura и обрабатывает бамперы, превращая их в брызговики и брызговики. Известны и другие примеры использования переработанных материалов такими производителями, как Volkswagen, Chrysler, Renault и др.

В каких автомобилях пластика больше всего?

Различия в использовании пластиковых компонентов между основными марками невелики. Чтобы найти примеры, которые действительно привлекают внимание, нужно посмотреть на более простые и маленькие автомобили, такие как Estrima Birò O2. Это четырехколесный электрический скутер на одного пассажира. Он на 100% электрический, со съемной батареей и выполнен более чем на 80% из пластика. Весь экстерьер, передняя и задняя панели и капот сделаны из переработанного пластика. Только шасси металлические.

O2 – результат сотрудничества Estrima и Mandalaki Studio, которые отвечали за восстановление таких элементов дорожного хозяйства, как дорожные знаки и дорожные конусы. Они были измельчены в мелкий порошок, который стал сырьем для изготовления автомобильных компонентов. Только сиденья, тахометр, рулевое колесо и двери сделаны из неперерабатываемого пластика – термоформованного ПВХ.

O2 – это модель, которая уже поступила в продажу, но есть и другие концептуальные разработки, в которых пластик рассматривается как основной материал для производства автомобилей. Таков пример "Луки", идеи команды экологической мобильности Эйндховенского технологического университета, которую они намерены реализовать в середине года. В проекте учитывается использование пластмассовых отходов, извлекаемых из океана. Шасси разработано из переработанного ПЭТ, зажатого между внешними текстильными слоями. Кузов будет сформирован из совершенно нового материала, сочетающего добавку для бытовых отходов с переработанным полипропиленом.

В 2013 году компания Toyota представила модель ME.WE, онцептуальный автомобиль, дизайн которого был упрощен для обеспечения максимального комфорта, снижения затрат и уменьшения выбросов углерода в атмосферу. В модели ME.WE производитель заменил материалы, традиционно используемые в автомобильном секторе, на более легкие и экологичные, такие как EPP. Он имеет заменяемые панели (двери, капот, бамперы) на алюминиевой трубчатой конструкции.