Em agosto de 1941, Henry Ford apresentou o carro "Soybean" no festival anual de Dearborn Days, realizado em Michigan (EUA). Foi o primeiro carro feito com plástico. A estrutura de aço foi coberta com 14 painéis de plástico, cuja fórmula é desconhecida, embora se acredite que contenha fibra de soja misturada com resina. O carro pesava aproximadamente 900 kg, ou seja, 450 a menos que o peso médio de veículos feitos inteiramente de aço. Infelizmente, o início da Segunda Guerra Mundial causou o cancelamento desse projeto que teve a chance de revolucionar o mercado.

Atualmente, o plástico representa cerca de metade do volume de cada carro padrão e um terço de todos os seus componentes, e esses valores irão aumentar nos próximos anos, graças aos esforços dos fabricantes para reduzir o peso do veículo e aumentar a economia de combustível.

É surpreendente redescobrir depois de muitos e muitos anos experiências como essa, embora o "Carro de Soja" não seja um exemplo isolado na história da indústria automotiva. Ele era um veículo conceitual, que nunca foi implementado para produção em massa, enquanto na antiga República Democrática Alemã, um carro de plástico era produzido em série. Era o Trabant, um modelo da marca VEB Sachsenring Automobilwerke Zwickau, fabricado principalmente com um plástico rígido chamado de Duroplast. Consistia em materiais reciclados da União Soviética, como fibras de algodão e resinas sintéticas. E foi produzido entre 1957 e 1990.

EPP e EPS na indústria automotiva

Hoje, o plástico é um material indispensável para fabricantes. Termoplásticos moldados, como polipropileno expandido (EPP) e poliestireno expandido (EPS), são a base de sistemas de segurança passiva de veículos, como os para-choques fabricados pela Knauf Industries Automotive. Graças às suas muitas propriedades, eles são adequados para desempenhar muitas funções no ecossistema do veículo, seja no chassi, na carroceria, como um componente interno ou externo.

Seguindo as regulamentações do governo sobre a redução de emissões de gases e consumo de combustíveis fósseis, tanto fabricantes de automóveis quanto fornecedores de componentes estão investindo em seus departamentos de pesquisa, desenvolvimento e inovação para obter novos materiais combinando plásticos e outros materiais leves. Eles podem substituir com sucesso algumas peças metálicas, mais pesadas e menos eficientes em termos de consumo de energia e segurança.

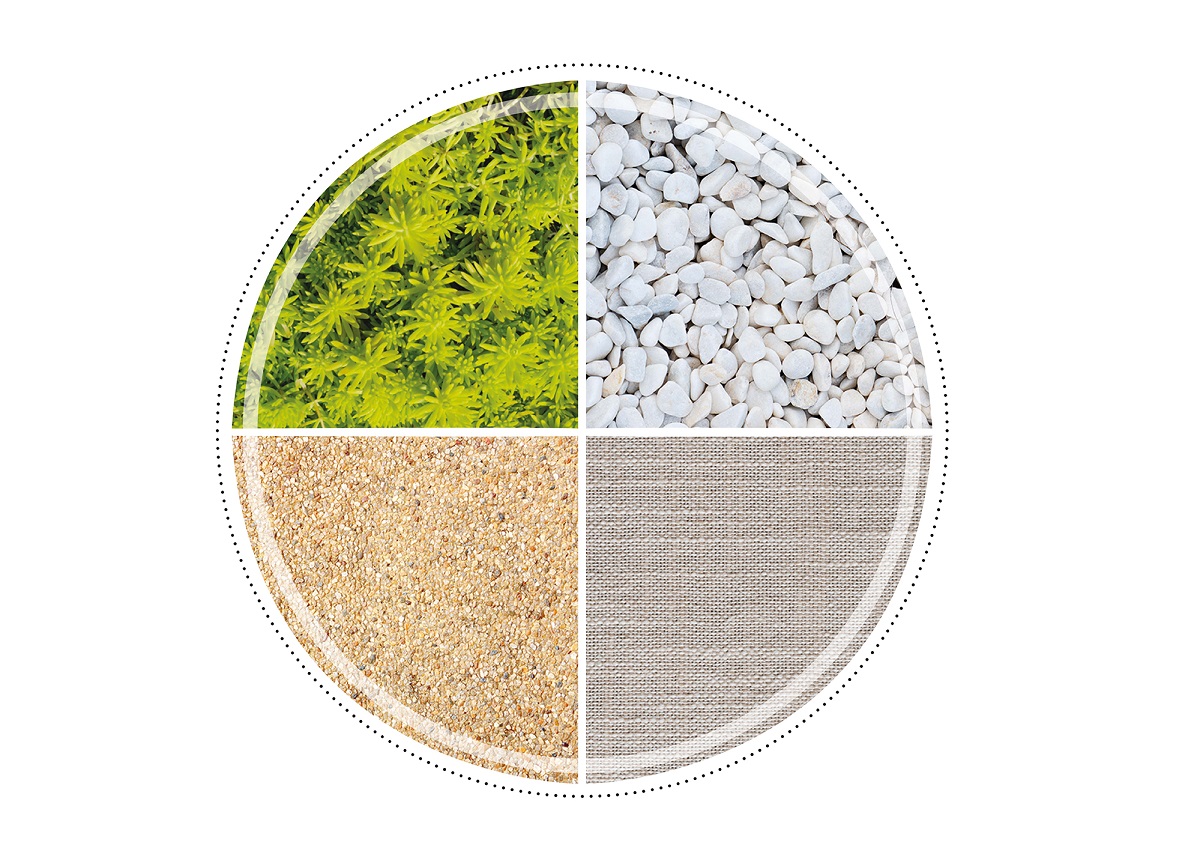

Como parte das atividades do departamento de inovação e desenvolvimento, a Knauf Industries Automotive fornece soluções que ampliam o uso de peças de EPP e tornam esse material ainda mais atraente para os fabricantes. Um exemplo é a nova paleta de 36 texturas de superfície para polipropileno expandido (EPP), que, graças ao desenvolvimento de tecnologias digitais, é uma alternativa atraente às peças de espuma tradicionais e uma resposta às últimas tendências no campo do design industrial.

Atualmente, todas as principais grandes marcas focam em polímeros e, de acordo com a crescente conscientização ambiental, anunciam planos para aumentar o uso de plásticos reciclados em seus carros. É o caso da marca Ford, onde cada carro contém componentes feitos de 250 garrafas de plástico recicladas.

O Nissan Leaf é composto por 25% de materiais reciclados (assentos fabricados com material de garrafas recicladas, tapetes de material reciclado, componentes eletrônicos reutilizados); O Toyota Prius e o Kia Soul EV têm seus assentos e outras peças feitas de bioplástico; e da mesma forma o Jeep Grand Cherokee.

A Volvo comprometeu-se em 2018 que, a partir de 2025, 25% dos materiais utilizados na fabricação de carros novos serão reciclados. O SUV XC60 T8 híbrido é o primeiro resultado desse compromisso, porque os assentos são feitos de garrafas plásticas recicladas e redes de pesca, enquanto uma parte do porta-malas contém materiais resultantes da reciclagem de embalagens de ketchup e xampu.

A General Motors utiliza a matéria-prima da reciclagem de garrafas plásticas para a produção de tampas dos motores do Chevrolet Equinox à prova de som e plástico reciclado para as tampas dos radiadores do GMC Sierra. A Honda usa plástico reciclado para fabricar os bancos do Acura e processa para-choques para transformá-los em guarda-lamas. E existem outros exemplos de utilização de materiais reciclados pelos fabricantes Volkswagen, Chrysler, Renault etc.

Quais carros têm mais plástico?

As diferenças no uso de componentes plásticos entre as principais marcas são pequenas. Para encontrar exemplos que realmente chamem a atenção, precisamos visualizar veículos mais simples e menores, como o Estrima Birò O2. É uma scooter elétrica de quatro rodas para um passageiro. É 100% elétrico, com uma bateria removível e é fabricado com mais de 80% de plástico. Somente o chassi é de metal. Todo o exterior, os painéis dianteiro e traseiro e o capô são feitos de plástico reciclado.

O O2 é o resultado da colaboração entre Estrima e Mandalaki Studio, responsável pela recuperação de itens de manutenção de estradas, como sinais de trânsito e cones. Eles foram pulverizados e transformados em um pó fino, que se torna a matéria-prima para a fabricação de componentes do veículo. Somente os bancos, tacômetro, volante e portas são feitos de plástico não reciclável, como PVC termoformado.

O2 é um modelo que já foi colocado à venda, mas existem outros projetos conceituais que se concentram no plástico como o principal material para a produção de automóveis. É o caso de "Luca", a ideia da equipe de mobilidade ecológica da Universidade de Tecnologia de Eindhoven, que eles pretendem implementar em meados do ano. O projeto leva em consideração o uso de resíduos plásticos recuperados do oceano. O chassi é projetado a partir de PET reciclado entre as camadas têxteis externas. O corpo será formado a partir de um material totalmente novo, combinando o aditivo de lixo doméstico com polipropileno reciclado.

Em 2013, a Toyota lançou o modelo ME.WE, um carro-conceito cujo design foi simplificado para maximizar o conforto, reduzir custos e reduzir a emissão de carbono. No modelo ME.WE, o fabricante substituiu os materiais tradicionalmente usados no setor automotivo por materiais mais leves e sustentáveis, como o EPP. Possui painéis substituíveis (portas, capô, para-choques) em uma estrutura tubular de alumínio.