Wzrost zapotrzebowania na samochody elektryczne (EV) jest napędzany przez kilka czynników, takich jak np. strategie rządowe promujące zrównoważony rozwój, rosnąca świadomość ekologiczna konsumentów oraz postęp technologiczny. Problemem do rozwiązania pozostaje jednak nadal wysoki koszt ekonomiczny i środowiskowy produkcji akumulatorów litowo-jonowych, dlatego optymalizacja wytwarzania i utylizacji ich podzespołów jest kluczowa dla dalszego rozwoju tej technologii.

Optymalizacja procesów produkcyjnych baterii do samochodów elektrycznych

Szacuje się, że akumulatory odpowiadają za aż 40-50% emisji wbudowanych w pojazdy elektryczne i stanowią podobny procent ich ceny. Dlatego producenci baterii do samochodów elektrycznych poszukują sposobów na zmniejszenie kosztów produkcji baterii przy jednoczesnym zmniejszeniu ich śladu węglowego. Ważnym aspektem jest zmniejszenie się nakładu pracy ludzkiej, dzięki rosnącej automatyzacji linii produkcyjnych. Roboty mogą wykonywać powtarzalne i precyzyjne zadania szybciej i efektywniej niż ludzie, co prowadzi do ogólnego obniżenia kosztów. Mogą na przykład montować ogniwa, powlekać elektrody i testować baterie.

Automatyka ogranicza ponadto możliwość powstawania wszelkich odchyleń wpływających na jakość i bezpieczeństwo użytkowania produktu. Nie wszystkie firmy na to jednak stać, dlatego niezwykle cenne może być również nawiązywanie strategicznego partnerstwa z dostawcami technologii i surowców, co zapewnia większy dostęp do innowacyjnych rozwiązań.

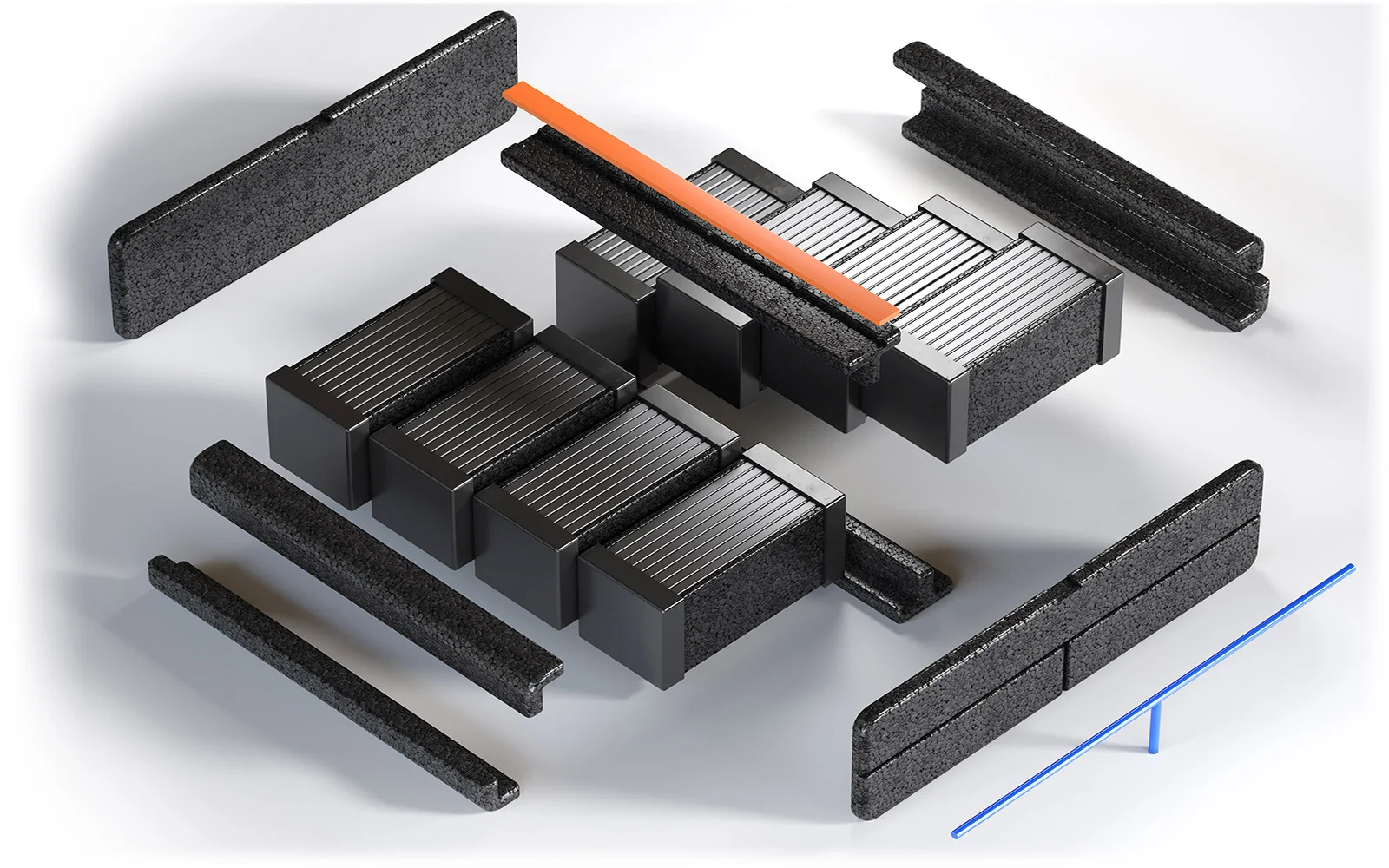

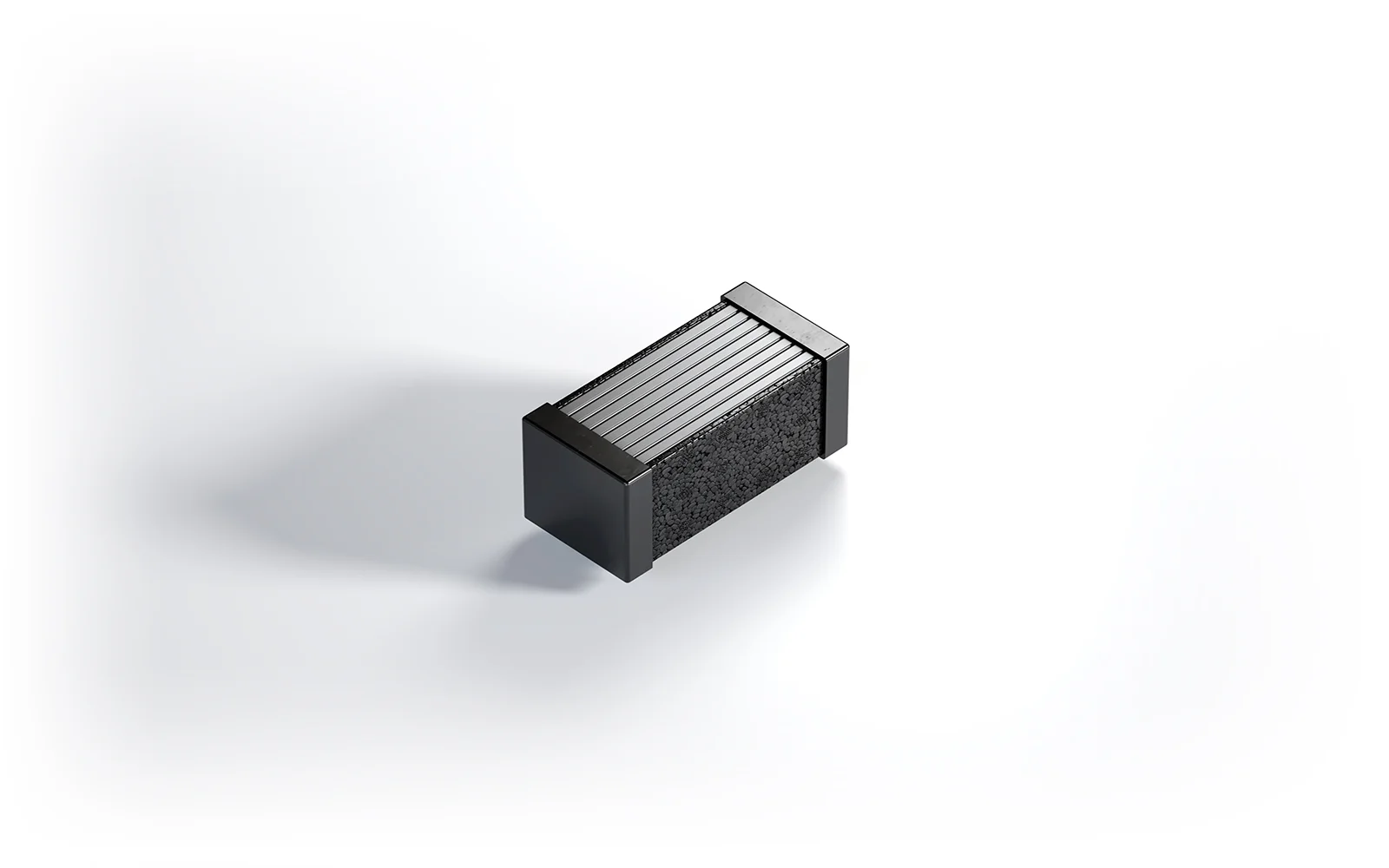

Optymalizacja procesów produkcyjnych ma jednak prowadzić nie tylko do zmniejszenia nakładów finansowych, lecz także kosztów środowiskowych. Może ona polegać na przykład na wykorzystaniu odnawialnych źródeł energii w fabrykach, takich jak energia słoneczna, wiatrowa, czy geotermalna. Przekłada się to nie tylko na ograniczenie śladu węglowego, lecz także obniżenie kosztów eksploatacji. Już dziś wielu producentów baterii inwestuje np. w instalacje fotowoltaiczne. Racjonalnym wyborem jest również stosowanie komponentów produkowanych w nowoczesnych technologiach, które zużywają mniej energii i cechują się niższą emisyjnością. Na przykład zamiast energochłonnych w produkcji metalowych obudów baterii w samochodzie elektrycznym można stosować komponenty z formowanego spienionego polipropylenu EPP, które są produkowane w zrównoważonym procesie z wykorzystaniem pary wodnej.

Recykling baterii i gospodarka obiegu zamkniętego

W kontekście kosztów produkcji baterii i śladu węglowego branży automotive zwiększyło się znaczenie cyrkularnego podejścia opartego na efektywnym recyklingu materiałów z zużytych baterii. Dziś stosowane są różne metody odzyskiwania litu, niklu i kobaltu, takie jak pirometalurgia, hydrometalurgia czy metody fizykochemiczne. Pirometalurgia polega na podgrzewaniu baterii do wysokich temperatur, co ma na celu oddzielenie metali od innych materiałów oraz ich rafinację. Natomiast hydrometalurgia opiera się na chemicznym rozpuszczaniu metali w kwasach i bazach, co pozwala na selektywne odzyskiwanie litu, niklu i kobaltu. Dzięki takiemu recyklingowi zmniejsza się zapotrzebowanie na wydobycie surowców pierwotnych, co pozwala obniżyć koszty produkcji baterii – zarówno ekonomiczne, środowiskowe, jak i społeczne.

Kategorią ściśle powiązaną z gospodarką obiegu zamkniętego jest ecodesign, czyli projektowanie produktów w taki sposób, aby ułatwić ich późniejszy recykling. W przypadku baterii może to być konstrukcja umożliwiająca łatwe rozdzielenie modułów. Coraz częstszym postulatem jest również standaryzacja polegająca na wprowadzeniu jednolitych rozwiązań konstrukcyjnych w obszarze akumulatorów, co umożliwi firmom recyklingowym efektywne przetwarzanie większej ilości podobnych produktów. W długim terminie takie podejście pozwoli nie tylko zmniejszyć zużycie ograniczonych surowców naturalnych oraz ilość potencjalnie niebezpiecznych odpadów, lecz także obniżyć koszty wytwarzania baterii, a co za tym idzie – ich cenę rynkową. Inwestycje w badania i rozwój stymulują innowacje technologiczne, takie jak tworzenie nowych konstrukcji i materiałów.

Inwestycje w badania i rozwój

Inwestycje w badania i rozwój (R&D) są niezbędne do przyspieszenia zmian technologicznych w obszarze produkcji baterii do samochodów elektrycznych. Dziś producenci dążą głównie do poprawienia gęstości energii, co przekłada się na większy zasięg. Istotnym aspektem jest również poszukiwanie tańszych materiałów i procesów produkcyjnych. Używane do izolacji i łączenia modułów zestawy akumulatorowe z EPP Knauf Industries to idealny przykład tego typu technologii. Dzięki doskonałemu tłumieniu wstrząsów i ochronie przed ekstremalnymi temperaturami, piankowe komponenty przedłużają żywotność baterii samochodowej, zwiększają wydajność ładowania i poprawiają bezpieczeństwo ich użytkowania. Przetwarzane w naszych zakładach tworzywo może mieć dodatkowo zawartość surowca z recyklingu, co ogranicza ślad węglowy finalnego produktu.

Fundusze na poszukiwanie takich nowych materiałów i technologii są pozyskiwane często z grantów rządowych, prywatnych inwestycji oraz dzięki współpracy między tymi dwoma sektorami, co często pozwala zwiększyć skalę badań. Kluczowym katalizatorem rozwoju jest zwłaszcza współpraca sektorów publicznego i prywatnego z uczelniami i instytutami badawczymi, które posiadają zaawansowaną wiedzę i nowoczesne laboratoria. Takie wspólne prace badawcze mogą często prowadzić do nowych odkryć.

Niezwykle ważne z punktu widzenia finansowania rozwoju elektromobilności są również prowadzone na szczeblach państwowych i międzynarodowych programy wsparcia. Na przykład program „Zero Emission Vehicles” (UE) przewidujący pomoc dla państw członkowskich w obszarach promowania zakupu pojazdów zero emisyjnych czy finansowania infrastruktury ładowania. Wszystko to ma na celu realizację wynikających z pakietu „Fit for 55” ambitnych celów klimatycznych, jak m.in. redukcja emisji CO2 o co najmniej 55% do roku 2030.

Przyszłość produkcji baterii do samochodów elektrycznych – trendy i prognozy

Technologia baterii i napędu samochodu elektrycznego rozwija się dynamicznie i ma potencjał, by zrewolucjonizować przyszłość transportu. Przewiduje się, że w ciągu najbliższych 5-10 lat powstaną bardziej wydajne i bezpieczniejsze akumulatory, np. baterie sodowo-siarkowe (Na-S) i litowo-żelazowo-fosforanowe (LiFePO4), które cechują się nawet czterokrotnie większą pojemnością i dłuższą żywotnością niż tradycyjne baterie litowo-jonowe. Do użytku wejdą także nowe technologie szybkiego ładowania w 10 minut. Dużą rolę do odegrania mają także inteligentne systemy zarządzania bateriami samochodowymi, które optymalizują wykorzystanie energii i przedłużają ich żywotność.

Wszystkie te nowe technologie mogą znacząco obniżyć koszty produkcji i ślad węglowy samochodów elektrycznych. Zastosowanie wydajniejszych i tańszych baterii samochodowych wpłynie na niższą cenę końcową pojazdów, a co za tym idzie – większą konkurencyjność rynkową. Dzięki temu staną się one bardziej dostępne dla szerszego grona konsumentów, co przyczyni się do większego zainteresowania i zwiększenia sprzedaży. Szeroka popularyzacja bezemisyjnych technologii w połączeniu z zieloną energią elektryczną trwale zmienią oblicze transportu na bardziej zrównoważone.