Współczesny przemysł motoryzacyjny stoi przed wieloma wyzwaniami związanymi z ochroną środowiska i zrównoważonym rozwojem. Jednym z rozwiązań, które może przyczynić się do ograniczenia negatywnego wpływu przemysłu na klimat i środowisko, jest wykorzystanie tworzyw sztucznych z recyklingu do produkcji części samochodowych.

Dlaczego recykling tworzyw sztucznych jest ważny?

Recykling tworzyw sztucznych ma kluczowe znaczenie z perspektywy prognoz i wyzwań dla branży automotive. Pozwala zredukować ilość odpadów składowanych na wysypiskach oraz ograniczyć potrzebę wydobycia i przetworzenia nowych surowców, co z kolei oznacza mniejsze emisje gazów cieplarnianych. Biorąc pod uwagę fakt, że wykorzystanie tworzyw sztucznych w budowie samochodów rośnie, ich wtórne przetwarzanie niesie za sobą ogromny potencjał pod kątem zmniejszania śladu węglowego. Duże znaczenie ma w tym przypadku fakt, że recykling jest mniej energochłonny niż produkcja z surowców pierwotnych. Do zwiększania udziału części samochodowych z tworzyw sztucznych z recyklingu obliguje producentów Unia Europejska. W maju 2021 roku przyjęto rozporządzenie w sprawie pojazdów wycofanych z eksploatacji, które nakłada na producentów obowiązek zarządzania utylizacją swoich produktów i ponoszenia kosztów finansowych związanych z recyklingiem.

Utylizacja plastików samochodowych

Utylizacja części samochodowych z tworzyw sztucznych jest skomplikowanym procesem, który wymaga odpowiedniej segregacji i przetwórstwa materiałów. W pierwszym etapie demontowane są poszczególne elementy, takie jak zderzaki, grille czy listwy progowe. Następnie materiały są rozdzielane i starannie sortowane ze względu na rodzaj i jakość. Kolejnym etapem jest recykling lub jeśli nie jest to możliwe – składowanie na wysypiskach. Należy podkreślić, że utylizacja plastików samochodowych wiąże się z wieloma wyzwaniami. Przede wszystkim samochody mają złożoną strukturę i są złożone z bardzo różnorodnych tworzyw, co utrudnia ich demontaż i recykling. Części złożone z wielu tworzyw lub materiałów czy też zawierające substancje szkodliwe, jak ftalany czy bisfenol, najczęściej trafiają na wysypiska odpadów. Stwarza to ryzyko ich przenikania do środowiska naturalnego. Dlatego dąży się do tego, aby części stosowane w samochodach były w miarę możliwości złożone z jednego materiału lub projektowane w taki sposób, aby można je było łatwo rozdzielić i powtórnie przetworzyć.

Przetwarzanie tworzyw sztucznych w przemyśle motoryzacyjnym

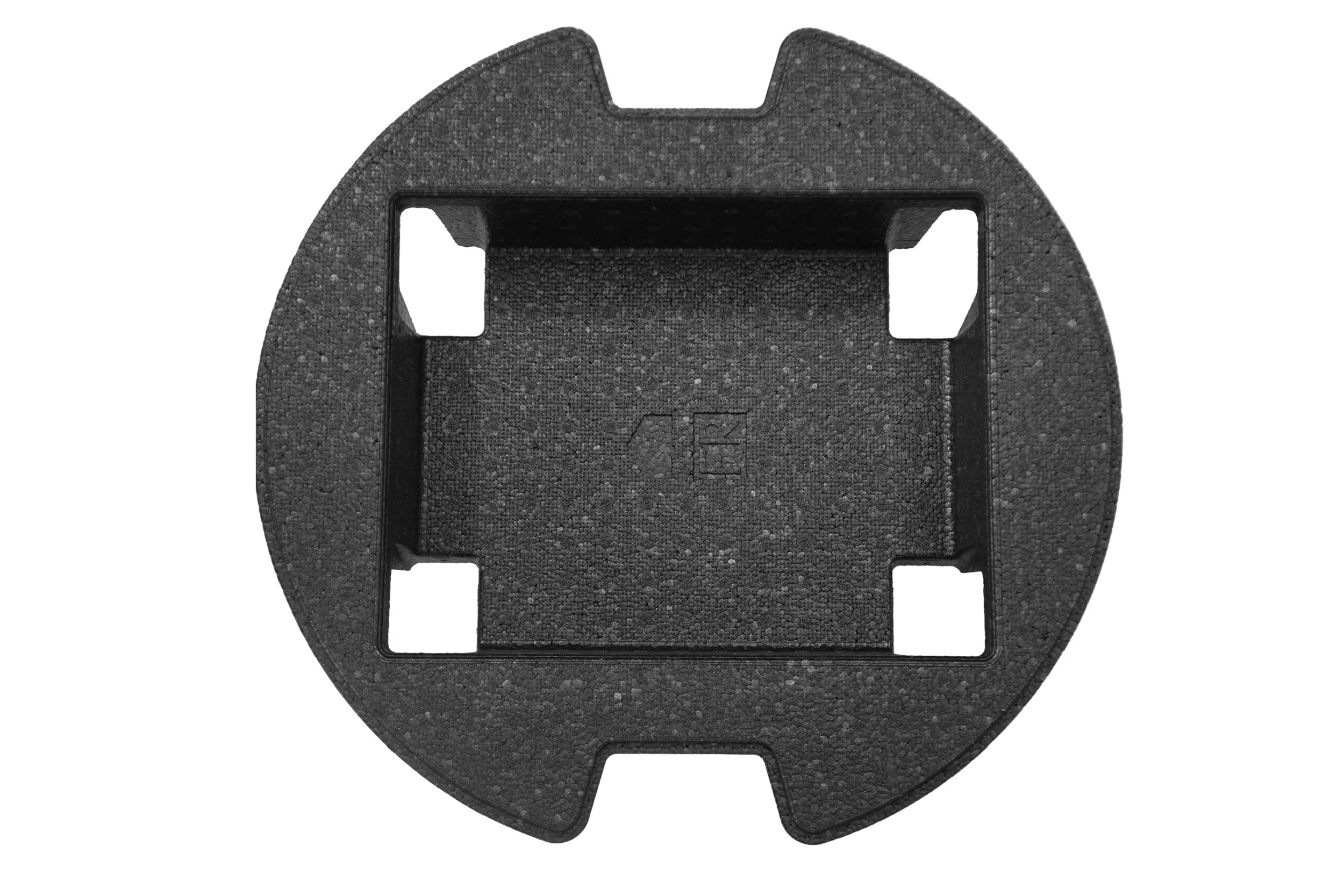

Przetwarzanie odpadów plastikowych na potrzeby przemysłu motoryzacyjnego otwiera nowe możliwości w zakresie innowacji. Dzięki nowoczesnym technologiom, takim jak np. recykling chemiczny, możliwe jest dziś odzyskiwanie wysokiej jakości surowców z tzw. trudnych odpadów pokonsumenckich, które mogą być ponownie wykorzystane do produkcji różnego rodzaju części. Jedną z najpopularniejszych metod przetwórstwa tworzyw jest formowanie wtryskowe. W jej ramach tworzywa termoplastyczne są wtryskiwane pod wysokim ciśnieniem do formy, gdzie twardnieją i przyjmują pożądany kształt. Dzięki tej technologii można masowo produkować elementy w różnych rozmiarach i nawet o bardzo skomplikowanych kształtach. Coraz większym zainteresowaniem cieszy się także metoda formowania wtryskowego tworzyw spienionych, takich jak EPP czy EPS. Polega on na wprowadzaniu spienionego tworzywa i substancji porotwórczej pod niskim ciśnieniem do formy. Element po ostygnięciu i przyjęciu wybranego kształtu staje się wytrzymały mechanicznie, a przy tym jest niezwykle lekki ze względu na komórkową budowę. Części z EPP są dziś często stosowane do produkcji elementów systemów pasywnego bezpieczeństwa, takich jak amortyzatory w zderzakach czy wypełnienia foteli. Kolejną stosowaną technologią jest wytłaczanie, w którego procesie powstają długie elementy, takie jak listwy czy profile. W branży automotive stosuje się także obróbkę numeryczną CNC, która umożliwia precyzyjne frezowanie, wycinanie i kształtowanie plastikowych części samochodowych. Jest ona jednak stosowana głównie do produkcji prototypów i małoseryjnych elementów.

Przetwarzanie odpadów plastikowych na części samochodowe

Zazwyczaj proces przetwarzania odpadów plastikowych na nowe części samochodowe z tworzyw sztucznych składa się z kilku kluczowych etapów: zbiórki i transportu do zakładu przetwórstwa, sortowania według rodzaju, usuwania zanieczyszczeń i etykiet, rozdrabniania, a następnie topienia i formowania w granulki, które mogą być użyte jako surowiec do produkcji nowych wyrobów plastikowych. Kluczowym momentem jest sortowanie, podczas którego plastiki nadające się do recyklingu są oddzielane od innych odpadów. To niezwykle ważny etap, ponieważ różne rodzaje tworzyw mają inne właściwości i tym samym wymagają innych procesów przetwarzania. Wśród nich wyróżnia się recykling mechaniczny, chemiczny i energetyczny. Pierwsza z tych metod jest najpopularniejsza i polega na rozdrabnianiu, topieniu i formowaniu tworzyw. W efekcie uzyskiwane są granulki lub płatki, które mogą być używane do produkcji nowych wyrobów. W metodzie chemicznej plastiki są przetwarzane np. poprzez pirolizę (rozkład w wysokiej temperaturze w atmosferze beztlenowej) lub hydrolizę (rozkład w obecności wody). Chemiczny recykling tworzyw sztucznych pozwala na odzyskanie surowców z plastików, które są trudne do przetworzenia metodą mechaniczną. Natomiast recyklingowi energetycznemu poddawane są plastiki, które nie nadają się ani do recyklingu mechanicznego ani chemicznego. W wyniku ich spalania pozyskuje się energię, co stanowi dobrą alternatywę do składowania na wysypiskach śmieci. Obecnie brakuje jednolitych standardów recyklingu plastiku w przemyśle motoryzacyjnym, gdyż w różnych krajach i firmach stosowane są zróżnicowane metody i standardy. Niektóre tworzywa są trudniejsze do przetworzenia niż inne, co wpływa na koszty i efektywność całego procesu. W tym obszarze widać jednak ciągły rozwój, co dobrze wróży na przyszłość.

Ekonomiczne i ekologiczne korzyści z produkcji części samochodowych z tworzyw z recyklingu

Produkcja części samochodowych z tworzyw wtórnych niesie za sobą szereg korzyści ekonomicznych i ekologicznych. Po pierwsze, zmniejsza zależność od surowców nieodnawialnych, a po drugie – przyczynia się do ochrony zasobów naturalnych i wspiera gospodarkę obiegu zamkniętego. Do najbardziej oczywistych korzyści ekonomicznych należy zaliczyć oszczędność surowców pierwotnych i obniżenie kosztów produkcji, gdyż przetwarzanie tworzyw sztucznych może być tańsze niż produkcja nowego materiału przy użyciu ropy naftowej. Ponadto rosnąca świadomość ekologiczna i preferencje konsumentów coraz bardziej zwracają się ku rynkowi produktów z recyklingu. Ekologiczne korzyści to m.in. redukcja ilości odpadów trafiających na wysypiska i do środowiska naturalnego oraz ograniczenie śladu węglowego. Recykling tworzyw sztucznych przyczynia się do ograniczenia emisji gazów cieplarnianych, które zazwyczaj powstają podczas tradycyjnej produkcji. Recykling przyczynia się do ochrony zasobów naturalnych, których nie trzeba wykorzystywać dzięki możliwości sięgnięcia po surowce wtórne. Podsumowując, perspektywy tworzyw sztucznych w branży motoryzacyjnej i przyszłość pojazdów niskoemisyjnych w dużej mierze wiążą się z recyklingiem.

Przyszłość recyklingu tworzyw sztucznych w motoryzacji – jak będą produkowane części samochodowe?

Przyszłość recyklingu tworzyw sztucznych w branży motoryzacyjnej wydaje się być obiecująca. Pojazdy elektryczne, druk 3D i zrównoważony rozwój sprzyjają innowacjom, które mogą zmienić sposób produkcji części samochodowych. Coraz więcej firm motoryzacyjnych deklaruje zwiększenie udziału materiałów z recyklingu w swoich produktach. W Knauf Industries produkujemy części samochodowe ze zrównoważonych tworzyw sztucznych dla branży automotive, takich jak np. innowacyjne tworzywo rEPP z dodatkiem surowca produkowanego z odpadów pokonsumenckich z recyklingu. Takie innowacyjne produkty ułatwiają producentom dostosowanie się do przepisów Unii Europejskiej. Według nich producenci powinni zwiększyć udział tworzyw z recyklingu w produkcji do 6% w 2025 roku i nawet do 25% w roku 2030. Wszystko to sprawia, że rynek tworzyw sztucznych w przemyśle motoryzacyjnym rośnie i może osiągnąć wartość nawet 68,6 mld dolarów do roku 2026. Ciekawym rozwiązaniem są także bioplastiki czy też zrównoważone tworzywa z biomasy, takie jak np. NEOPS®. Jego właściwości techniczne są identyczne lub nawet lepsze niż w przypadku tradycyjnego materiału, jednak pozostawia on mniejszy ślad węglowy. Surowce stosowane w procesie produkcji tradycyjnego polistyrenu zostały zastąpione nieżywnościowymi zielonymi odpadami zgodnie z metodą Mass Balance. W przeciwieństwie do tradycyjnych tworzyw sztucznych opartych na paliwach kopalnych, rozwiązanie to nie powoduje uszczuplenia zasobów i jest mniej szkodliwe dla środowiska naturalnego. Warto podkreślić, że elementy samochodowe z EPP i EPS są w 100% przydatne do wtórnego przetwarzania, co czyni je zrównoważonym rozwiązaniem.

Biorąc pod uwagę fakt, że współczesne samochody zawierają coraz więcej elementów wykonanych z tworzyw sztucznych, takich jak elementy wykończeniowe wnętrza, zderzaki, reflektory, kolektory dolotowe czy maty izolacyjne, zastosowanie tworzyw z recyklingu jest bardzo ważnym krokiem w kierunku bardziej zrównoważonej produkcji.