Tworzywa sztuczne towarzyszyły motoryzacji niemal od początku. Zrewolucjonizowały samochody i uczyniły je lżejszymi, bardziej komfortowymi oraz bezpieczniejszymi. Dziś zarówno branża tworzyw sztucznych, jak i motoryzacyjna stoją u progu kolejnej, zielonej rewolucji, która już na zawsze odmieni sposób ich funkcjonowania. Na fali ekorewolucji coraz częstsze zastosowanie w nowoczesnych samochodach znajdują bioplastiki i innowacyjne, zrównoważone tworzywa z biomasy i odpadów pokonsumenckich z ekspandowanego polipropylenu (EPP), które stanowią idealną odpowiedź na potrzebę zmniejszania śladu węglowego w produkcji automotive i oszczędzania wciąż uszczuplających się zasobów paliw kopalnych. Wszystko to sprawia, że te nowoczesne tworzywa są często postrzegane jako zielona przyszłość branży automotive.

Czym są bioplastiki?

Bioplastiki to zrównoważone tworzywa sztuczne produkowane z surowców odnawialnych, takich jak oleje roślinne, skrobia kukurydziana, trzcina cukrowa czy substancje wytwarzane przez mikroorganizmy. W przeciwieństwie do tradycyjnych tworzyw sztucznych opartych na paliwach kopalnych, nie powodują one uszczuplenia ich ograniczonych zasobów, ani też nie wymagają ich energochłonnego przetwarzania, co wiąże się również z obniżeniem emisji szkodliwych substancji i gazów cieplarnianych. Dzięki temu, produkcja bioplastików jest mniej szkodliwa dla środowiska. Natomiast jeśli chodzi o utylizację, niektóre są biodegradowalne, a niektóre mogą pozostawać w przyrodzie na długo podobnie jak tworzywa syntetyczne, dlatego także powinny być poddawane recyklingowi.

Jakie są rodzaje bioplastików?

Bioplastiki stanowią bardzo niejednorodną grupę materiałów. Dzieli się je na kilka rodzajów, w zależności od surowców użytych do ich produkcji i posiadanych przez nie właściwości. Niektóre z nich są biodegradowalne, co oznacza, że mogą być rozłożone przez naturalne organizmy, takie jak bakterie i grzyby. Inne natomiast, pomimo tego, że są produkowane z surowców odnawialnych, nie ulegają biodegradacji. Do bioplastików trwałych można zaliczyć np. bio-PET czy biopolietylen, a do biodegradowalnych – polilaktyd, polibutylensukcynat czy polihydroksyalkaniany.

Bioplastiki na bazie celulozy

Jednym z najbardziej obiecujących surowców do produkcji bioplastików jest obecna we wszystkich roślinach celuloza. Produkowane z niej bioplastiki są oparte głównie na estrach celulozy (nitroceluloza) oraz ich pochodnych, takich jak np. celuloid. Naturalny polimer jest nie tylko łatwy w przetwarzaniu i pozyskiwaniu, ale także pozwala na produkcję tworzywa o stosunkowo dobrych właściwościach mechanicznych i termicznych. Wykazuje ponadto doskonałą biodegradowalność – może ulegać rozkładowi nawet o ponad 40% w ciągu zaledwie kilku dni.

Bioplastiki na bazie skrobi

Tworzywa na bazie skrobi to kolejna najpopularniejsza grupa bioplastików. Są one biodegradowalne i tanie w produkcji – skrobia występuje obficie w wielu roślinach, takich jak ziemniaki, kukurydza czy tapioka. Proces produkcji wytwarzanych z niej bioplastików polega na jej plastyfikacji i łączeniu z innymi polimerami lub biopolimerami, co pozwala poprawić ich elastyczność i przetwarzalność. Bioplastiki na bazie skrobi są wykorzystywane w wielu zastosowaniach, takich jak jednorazowe opakowania, torby na zakupy czy naczynia jednorazowe.

Bioplastiki alifatyczne

Są to bioplastiki produkowane z alifatycznych poliestrów pozyskiwanych z biomasy pochodzącej z różnych źródeł, takich jak surowce rolne bogate w węglowodany (ziemniaki i kukurydza), materiały lignocelulozowe, czyli drewno i łodygi roślin, a także odpady organiczne. W wyniku złożonych procesów biochemicznych przeprowadzanych w biorafineriach, z biomasy uzyskuje się związki chemiczne, z których następnie syntezuje się biopochodne polimery. Pomimo organicznego pochodzenia, bioplastiki alifatyczne wymagają większej dawki energii w procesie produkcji i są biodegradowalne tylko w niektórych przypadkach.

Bio-pochodna polietylenu

Bio-polietylen (BIO PE) to rodzaj bioplastiku, który jest częściowo wytwarzany z roślin, takich jak trzcina cukrowa lub kukurydza. Stanowi on nowoczesną alternatywę dla tradycyjnego polietylenu, która w 100% nadaje się do recyklingu, ale nie jest biodegradowalny. Materiał ten, podobnie jak jego tradycyjny odpowiednik, doskonale nadaje się do produkcji opakowań, a przy tym nie zawiera bisfenolu A ani innych szkodliwych substancji. Wytwarzanie bio-polietylenu pozwala na redukcję dwutlenku węgla w atmosferze (3,09 kg CO2 na każdy kilogram eko-plastiku BIO PE), gdyż trzcina cukrowa i kukurydza produkują tlen w fazie wzrostu.

Polihydroksyalkanoaty (PHA)

Polihydroksyalkanoaty, znane również jako PHA, to poliestry produkowane w przyrodzie przez liczne mikroorganizmy, w tym poprzez fermentację bakteryjną cukrów lub lipidów. Są biodegradowalne, dzięki czemu stanowią zrównoważoną alternatywę dla konwencjonalnych tworzyw sztucznych, zarówno termoplastycznych, jak i elastomerów (o temperaturze topnienia od 40 do 180°C). Znajdują zastosowanie w szerokim zakresie aplikacji, od opakowań aż po urządzenia implanty i sztuczne tkanki.

Poliamid 11

Tworzywo to, znane również pod nazwą nylon 11, to rodzaj poliamidu wyprodukowanego z kwasu undekkanowego, który pozyskuje się np. z oleju roślinnego. Ten termoplastyczny polimer ma duże znaczenie szczególnie w przemyśle, ze względu na wysoką wytrzymałość mechaniczną, odporność na ekstremalne temperatury, chemikalia, promieniowanie UV, a przy tym niewielki ciężar. W branży motoryzacyjnej służy do produkcji przewodów paliwowych, zbiorników paliwa czy izolacji kabli i obudów.

Polilaktyd (PLA)

Polilaktyd, czyli kwas mlekowy jest pozyskiwany z surowców takich jak mączka kukurydziana czy czcina cukrowa. Cechuje się wysoką wytrzymałością na rozciąganie, sztywnością i łatwością formowania przy przystępnej cenie, a przy tym jest kompostowalny i biodegradowalny. Ma porównywalną charakterystykę do polistyrenu czy polichlorku winylu, jednak gorszą niż PP, ale jego właściwości mogą być poprawiane innymi środkami. W motoryzacji służy do produkcji dywaników podłogowych, paneli i pokryć.

Bioplastiki a zrównoważony rozwój

Stosowanie bioplastików niesie za sobą wiele korzyści dla środowiska naturalnego. Przede wszystkim ich produkcja jest mniej energochłonna i wiąże się z mniejszymi emisjami gazów cieplarnianych niż w przypadku wytwarzania tradycyjnych tworzyw sztucznych. Zakłada się, że bioplastik ulegając rozkładowi uwalnia tyle samo dwutlenku węgla, ile wchłonęła w fazie wzrostu roślina, z której został on wyprodukowany. Bioplastiki są często biodegradowalne, co oznacza, że po zakończeniu ich życia mogą być bezpiecznie usunięte. Duże znaczenie ma również fakt, że są wytwarzane ze źródeł odnawialnych, co zmniejsza zależność gospodarki od paliw kopalnych, które są zasobem o ograniczonej dostępności. Warto jednak pamiętać, że bioplastiki nie są uniwersalnym rozwiązaniem wszystkich problemów związanych z tradycyjnymi tworzywami sztucznymi opartymi na ropie naftowej. Nie wszystkie z nich ulegają biodegradacji, ich wytworzenie lub udoskonalenie niekiedy wymaga złożonych procesów chemicznych.

Zastosowania bioplastików w branży motoryzacyjnej

W branży motoryzacyjnej bioplastiki znajdują dziś zastosowanie w wielu obszarach produkcji samochodów – od elementów wnętrza poprzez elementy elektroniki, aż po komponenty silnikowe i części karoserii. Producenci wciąż szukają nowych, innowacyjnych rozwiązań tworzyw opartych na odnawialnych surowcach, poprawiając ich właściwości – zarówno fizyczne oraz chemiczne, jak i środowiskowe. Wysokiej jakości biopolimery już dziś można znaleźć przede wszystkim we wnętrzach samochodów, takich jak tkaniny tapicerskie, panele drzwiowe, elementy deski rozdzielczej, okładziny bagażników czy podsufitki. Niektóre firmy motoryzacyjne już teraz używają w znacznych ilościach tworzyw sztucznych na bazie bio-pochodnych poliesterów, bio-pochodnych PET i mieszanek PLA do produkcji produkowanych w technologii wtrysku tworzyw sztucznych komponentów samochodowych, głównie elementów wnętrza, wykończeniowych czy elektroniki. Knauf Industries już teraz produkuje części ze zrównoważonych tworzyw spienionych.

rEPP i NEOPS – zrównoważona alternatywa dla bioplastików

Wśród przykładów ekologicznych alternatyw dla tradycyjnych tworzyw sztucznych, które wywierają znaczący wpływ na zrównoważony rozwój branży automotive, należy wymienić oferowany przez nas rEPP (recyklingowany ekspandowany polipropylen) oraz NEOPS (nowy ekologiczny polistyren). Są to specjalne odmiany odpowiednio EPP (ekspandowany polipropylen) i EPS, które znajdują powszechne zastosowanie w produkcji samochodów, głównie elementów zapewniających komfort i bezpieczeństwo w nowoczesnych pojazdach, takich jak elementy siedzeń czy zderzaków.

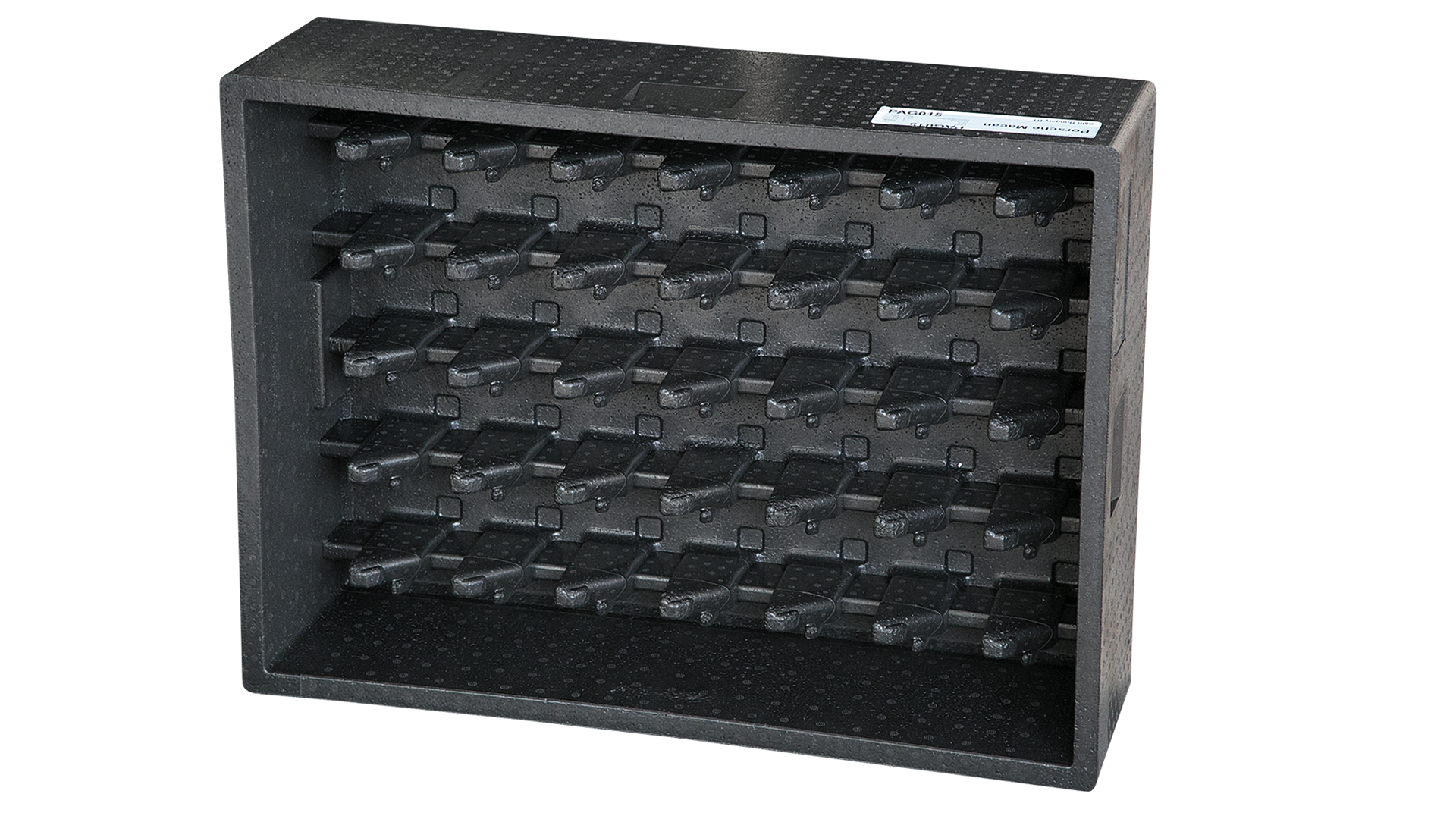

NEOPS® to nowy piankowy materiał stworzony w ramach współpracy między ID Lab firmy Knauf Industries i jej dostawcami surowców, który jest produkowany zgodnie z koncepcją równowagi biomasy. Właściwości techniczne NEOPS® są identyczne lub nawet lepsze niż w przypadku tradycyjnego styropianu, jednak pozostawia on mniejszy ślad węglowy. Surowce niezbędne do produkcji tradycyjnego polistyrenu zostały w tym przypadku zastąpione materiałami odnawialnymi. NEOPS® pochodzi z zasobów nieżywnościowych (zielone odpady) zgodnie z metodą Mass Balance. Materiał ten uzyskał certyfikat REDcert i wyznacza nowy standard związany z wykorzystaniem zrównoważonej biomasy w przemyśle chemicznym. Emisje gazów cieplarnianych (CO2) mogą być zredukowane o co najmniej 30%*. Dostępne są różne gatunki materiału, np. o zwiększonej odporności termicznej, ogniowej czy absorpcji wstrząsów. NEOPS® znajduje zastosowanie w produkcji opakowań transportowych, głównie jednorazowego użytku. W pojemnikach wykonanych z NEOPS® części samochodowe mogą być bezpiecznie transportowane między różnymi dostawcami Tier. Materiał jest niezwykle lekki i można go swobodnie dopasować do kształtów części.

Równie wartym uwagi rozwiązaniem jest rEPP (produkowany z pokonsumenckich odpadów EPP), który częściowo pochodzi z recyklingu i zachowuje wszystkie właściwości materiału bazowego. Ponieważ ten innowacyjny materiał jest w 100% przydatny do recyklingu, może być wtórnie przetwarzany i używany do produkcji nowych ultralekkich komponentów z tworzyw spienionych bez utraty jakości. Znajduje zastosowanie w tych samych obszarach produkcyjnych co tradycyjne EPP, a przy tym stanowi komponent gospodarki obiegu zamkniętego i dzięki temu przyczynia się do ograniczenia zapotrzebowania na surowce w procesie formowania tworzyw spienionych. REPP znajduje zastosowanie w produkcji zwrotnych opakowań używanych w procesach logistycznych w branży automotive. Tace rotacyjne z tego materiału gwarantują bezpieczny transport delikatnych części. Poddane recyklingowi EPP z recyklingu zachowuje swoją zdolność do tłumienia wstrząsów, jak również tzw. pamięć kształtu, dlatego idealnie nadaje się do wytwarzania zwrotnych rozwiązań o długim cyklu życia.

Podsumowując, bioplastiki oraz alternatywne rozwiązania materiałowe z biomasy i recyklingu już rozpoczęły kolejną rewolucję w przemyśle motoryzacyjnym, wprowadzając bardziej zrównoważone praktyki produkcyjne, zmniejszając zależność branży od surowców nieodnawialnych i „domykając” cyrkularny obieg materiałów. Sektor motoryzacyjny zdecydowanie zmierza w kierunku zielonej przyszłości, a bioplastiki mogą odegrać kluczową rolę w tej transformacji. Nadal jednak niezbędne są dalsze badania i rozwój, aby w pełni wykorzystać pełny potencjał biopolimerów i zagwarantować, że będą one w pełni bezpieczne, efektywne ekonomicznie w produkcji i przyjazne dla planety w całym cyklu życia.

*W zależności od czynników branych pod uwagę podczas kalkulacji. Więcej informacji na życzenie.