Liczba samochodów elektrycznych na świecie szybko wzrasta – według prognoz do 2030 roku po drogach będzie poruszać się nawet 145 mln takich pojazdów, a zapotrzebowanie na baterie litowo-jonowe wzrośnie nawet czternastokrotnie. Powstaje więc pytanie, jak obchodzić się z nimi po zakończeniu ich użytkowania tak, by nie stanowiły zagrożenia dla środowiska naturalnego? Jak wygląda utylizacja baterii samochodowych w praktyce?

Wpływ baterii EV na środowisko

Służące do produkcji baterii samochodów elektrycznych substancje chemiczne są toksyczne, więc uwolnione do środowiska mogą mieć negatywny wpływ na żyjące w naturalnym środowisku organizmy, w tym ludzi. Na przykład kadm powoduje uszkodzenie nerek i anemię, kobalt zaburza działanie tarczycy, zaś lit odkłada się w płucach prowadząc do ich obrzęku. To właśnie zagrożenia nieodpowiedzialną utylizacją baterii samochodowych są najczęściej podnoszonymi argumentami przez przeciwników e-mobilności.

Wątpliwości wzbudza również uszczuplanie zasobów ziem rzadkich potrzebnych do produkcji akumulatorów, a także emisje CO2 powstające podczas ich wieloetapowego przetwarzania. Część z tych problemów rozwiązuje recykling baterii litowo-jonowych. Polega on na ich ponownym użyciu np. jako magazyn energii, a na koniec życia – odzysku materiałów i cennych surowców. Eliminuje to jakiekolwiek marnotrawstwo czy ryzyko przedostania się potencjalnie niebezpiecznych substancji do środowiska naturalnego. Stopień trudności, a co za tym idzie opłacalność odzysku, są uzależnione od rodzaju baterii.

Jaka budowa baterii samochodowych jest najbardziej korzystna?

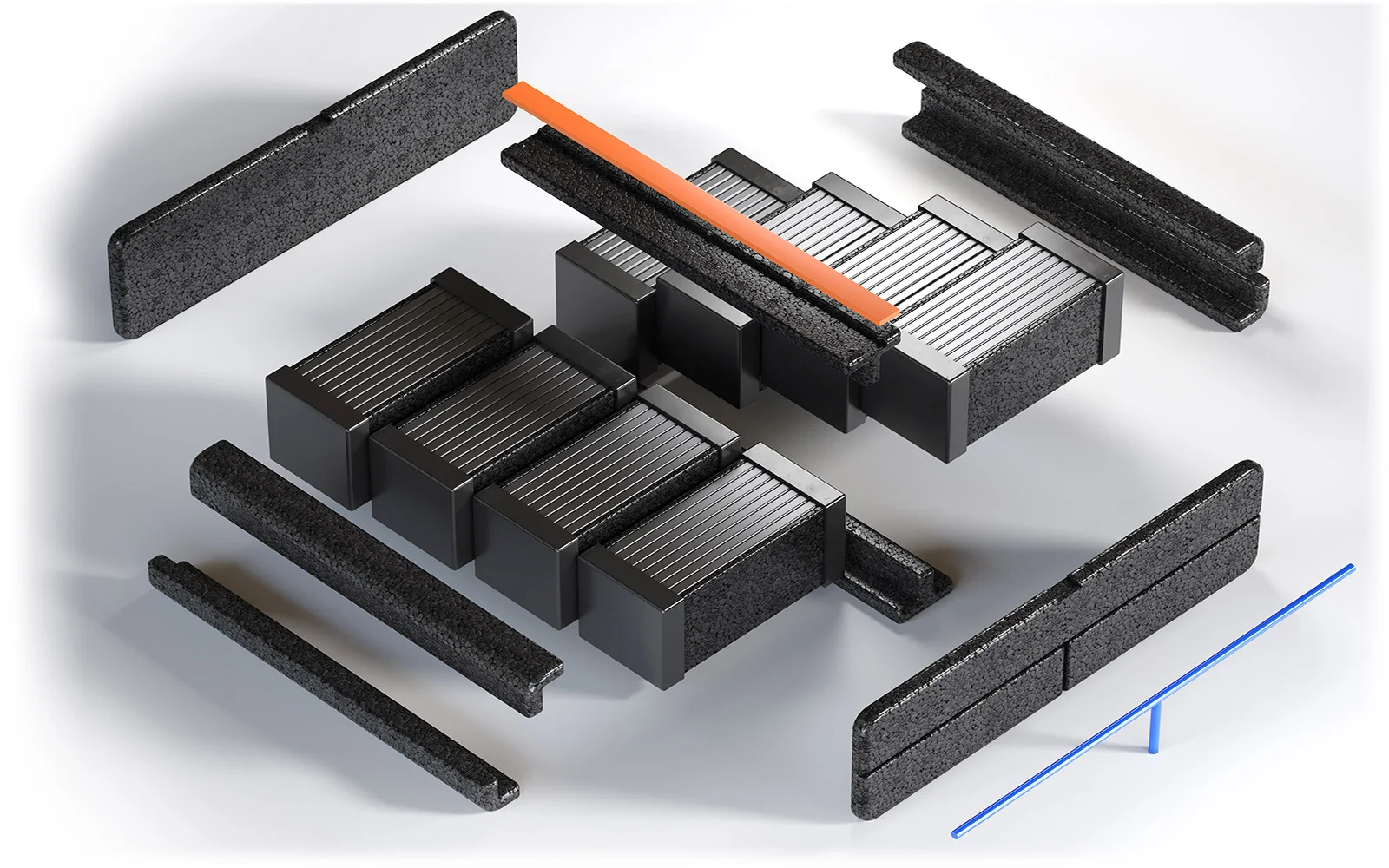

Baterie litowo-jonowe składają się czterech głównych elementów: katody, anody, elektrolitu oraz separatora. Do tego dochodzą między innymi solidny aluminiowy pojemnik ochronny i obudowa modułów oraz plastikowe osłony ogniw, przewodów czy złączki. W zależności od materiału, z jakiego wykonana jest katoda, rozróżnia się kilka rodzajów baterii litowo-jonowych. Obecnie na całym świecie stosowane są trzy typy baterii do samochodów elektrycznych: litowo-nikolowo-manganowo-kobaltowe (NMC), litowo-niklowo-kobaltowo-glinowe (NCA) oraz litowo-żelazowo-fosforanowe (LFP). Dwa pierwsze napędzają samochody osobowe, zaś trzeci – głównie autobusy elektryczne. Do ich głównych zalet należą wysoka gęstość energii, bezpieczeństwo stosowania i długa żywotność. Z punktu widzenia odzysku surowców najkorzystniej wypadają baterie NMC i NCA, które można z powodzeniem poddać recyklingowi hydrometalurgicznemu i częściowemu. Natomiast koszty finansowe i środowiskowe recyklingu baterii litowo-jonowych typu LFP są wyższe niż produkcji nowych baterii.

Utylizacja i recykling baterii samochodowych – na czym polega?

Co dzieje się ze zużytymi bateriami do samochodów elektrycznych? Wbrew pozorom mogą one zyskać drugie życie jako magazyn energii w innych procesach produkcyjnych lub stać się źródłem zasilania mniej wymagających urządzeń, jak np. hulajnoga czy rower elektryczny. Niektóre firmy prowadzą zbiórkę zużytych akumulatorów, które mogą posłużyć jeszcze przez ok. 10 lat jako magazyny energii zanim trzeba będzie je poddać recyklingowi.

Na czym polega proces utylizacji baterii?

Ponieważ różnią się one między sobą budową, rozkładanie ich na części jest wykonywane ręcznie przez wykwalifikowane osoby w odzieży ochronnej, gdyż potencjalne błędy przy demontażu ogniw mogą skutkować ich zapaleniem się lub wybuchem. Najdroższym i najbardziej pracochłonnym etapem recyklingu akumulatorów jest wydobycie cennych materiałów, takich jak lit, kobalt, nikiel i mangan.

Wyróżnia się trzy rodzaje recyklingu baterii: pirometalurgiczny, hydrometalurgiczny i częściowy. W pierwszym przypadku cenne metale są odzyskiwane w procesie obróbki termicznej, w drugim w wyniku reakcji chemicznych, zaś trzeci polega na częściowym odzysku materiałów i regeneracji reszty katody. Recykling akumulatorów w Europie jest prowadzony na niewielką skalę przez pilotażowe i specjalistyczne zakłady recyklingowe. Na razie ich moce przerobowe są wystarczające w stosunku do zapotrzebowania, jednak system ten z pewnością będzie wymagał rozbudowy. Według prognoz Greenpeace do 2030 roku z użytku zostanie wycofanych 12,85 mln ton baterii do samochodów elektrycznych.

Zobacz też: Akumulatory samochodowe w autach elektrycznych – wszystkie niezbędne informacje: koszt, ładowanie i wymiana

Jak długo rozkłada się akumulator w zależności od jego typu?

Baterie są często określane najbardziej niebezpiecznym produktem cywilizacji. Bez względu na rodzaj wszystkie są szkodliwe dla środowiska ze względu na złożoną budowę i zawartość różnego rodzaju chemicznych substancji. Jak wygląda czas rozkładu poszczególnych elementów baterii? Szacuje się, że metalowa obudowa i inne komponenty wykonane z metalu ulegają rozkładowi po upływie 100 lat, zaś substancje chemiczne – setki tysięcy lat lub nawet nigdy. Dlatego też trwale zanieczyszczają glebę i wodę.

Jak szybko degenerują się baterie zanim trafią do zakładu utylizacji akumulatorów?

Zasadniczo producenci baterii do samochodów elektrycznych udzielają na nie 8 lat gwarancji. Ogólnie przyjmuje się, że bateria nie nadaje się do użytku, gdy jej wydajność spada poniżej 70-80%, co zgodnie z doświadczeniami kierowców może nastąpić nawet po 12 latach, co odpowiada przejechaniu ok. 580 tys. km. Żywotność baterii do samochodów elektrycznych zależy głównie od liczby cykli ładowania i rozładowania. W tym aspekcie zdecydowanym faworytem są baterie LFP, bo zostały zaprojektowane na więcej niż 2000 cykli, czyli w przybliżeniu 10 lat użytkowania. Ze względu na dużą moc są jednak stosowane głównie w aplikacjach ciężkich.

Na drugim miejscu plasują się baterie NMC z liczbą 1000-2000 cykli. Ich zasadniczą zaletą jest również wysoka gęstość energii, co oznacza, że mogą zmagazynować jej dużo w stosunku do swojej wagi, w tym przypadku – 150-220 Wh/kg. Trzecim często stosowanym typem baterii w samochodach elektrycznych są akumulatory NCA z liczbą 500 cykli i gęstością 200-260 Wh/kg. Zestawienie zamykają akumulatory LMO (litowo-manganowe) z liczbą 300-700 cykli, które cechują się jednak małą pojemnością w stosunku do innych typów baterii. Trwają również prace nad nowymi, lepszymi technologiami, jak np. akumulator półprzewodnikowy ze stałym elektrolitem, jednak na razie nie nadaje się on do zastosowania w samochodach.

Jak dużo surowców da się odzyskać z baterii?

Ilość odzyskanych surowców w procesie recyklingu akumulatorów zależy od ich budowy i dostępnych technologii. Naukowcy wciąż pracują nad takimi metodami recyklingu baterii litowo-jonowych, które pozwolą uzyskać jak najlepsze efekty. Na przykład w zakładzie utylizacji akumulatorów stworzonym w ramach konsorcjum Renault, Veolia i Solvey materiały aktywne pochodzące z akumulatorów są zanurzane w N-metylopirodonie, a po odsączeniu i suszeniu – rozdrabniane ultradźwiękami i ługowane kwasem. W takim procesie odzyskowi podlega aż 96% kobaltu i 98% litu. Ilości odzyskiwanych surowców z akumulatorów będą już wkrótce podlegały ścisłym regulacjom w ramach Unii Europejskiej. Pod koniec 2022 roku wprowadzono przepisy mówiące, że od 2027 roku nikiel i kobalt mają być poddawane recyklingowi w 90%, a od 2030 roku już w 95%. Natomiast dla litu wartości te zostały odpowiednio ustalone na poziomach 50 i 80%. Kwestią do rozwiązania pozostaje nadal jednak wysoka pracochłonność i emisyjność recyklingu baterii litowo-jonowych, jak również kosztów utylizacji akumulatorów.

Producent zrównoważonych komponentów do baterii samochodowych

Jak dowodzą eksperci, recykling baterii samochodowych może zmniejszyć ich ślad węglowy o około 17%. Jeśli przyjrzeć się komponentom baterii, najwięcej waży jej aluminiowa obudowa i pojemnik odpowiadający za ochronę modułów. To aż 126 kg w akumulatorze ważącym 400 kg! Nie licząc katody, anody i miedzi, kolejnym najcięższym składnikiem baterii są plastikowe komponenty pełniące funkcje ochronne i montażowe, które ważą około 22 kg. Niektóre z tych komponentów można z powodzeniem wyprodukować z innowacyjnego, ultralekkiego tworzywa EPP, które jest w ok. 95% wypełnione powietrzem i w 100% przydatne do recyklingu.

W naszych zakładach projektujemy i wytwarzamy z niego ultralekkie piankowe komponenty do akumulatorów samochodowych, które łączą wysoką wytrzymałość mechaniczną z doskonałymi właściwościami izolacyjnymi czy antystatycznymi. Formowane wtryskowo obudowy, osłony oraz elementy montażowe do ogniw z EPP nie tylko zapewniają ich doskonałą ochronę przed wstrząsami i zmiennymi temperaturami, lecz także doskonale izolują przed przebiciami elektrycznymi. Specjalnie opracowane komponenty łączące i mocujące ułatwiają montaż, a później również demontaż ogniw. Co warto podkreślić, przetwarzanie EPP jest łatwiejsze i mniej energochłonne niż np. aluminium, a co za tym idzie – powoduje mniej emisji CO2. Dzięki temu pozwala znacząco zmniejszyć ślad węglowy produkowanych z jego zastosowaniem baterii samochodowych. Gospodarka o obiegu zamkniętym w branży automotive jest jednym z elementów naszych działań CSR.