Ford a attiré l'attention de la presse internationale et de l'industrie automobile lorsqu'elle a annoncé, en juin 2018, que ses modèles de véhicules contenaient 250 bouteilles de plastique recyclé, ce qui représente en réutilisation, plus de 1,2 milliard de bouteilles par an.

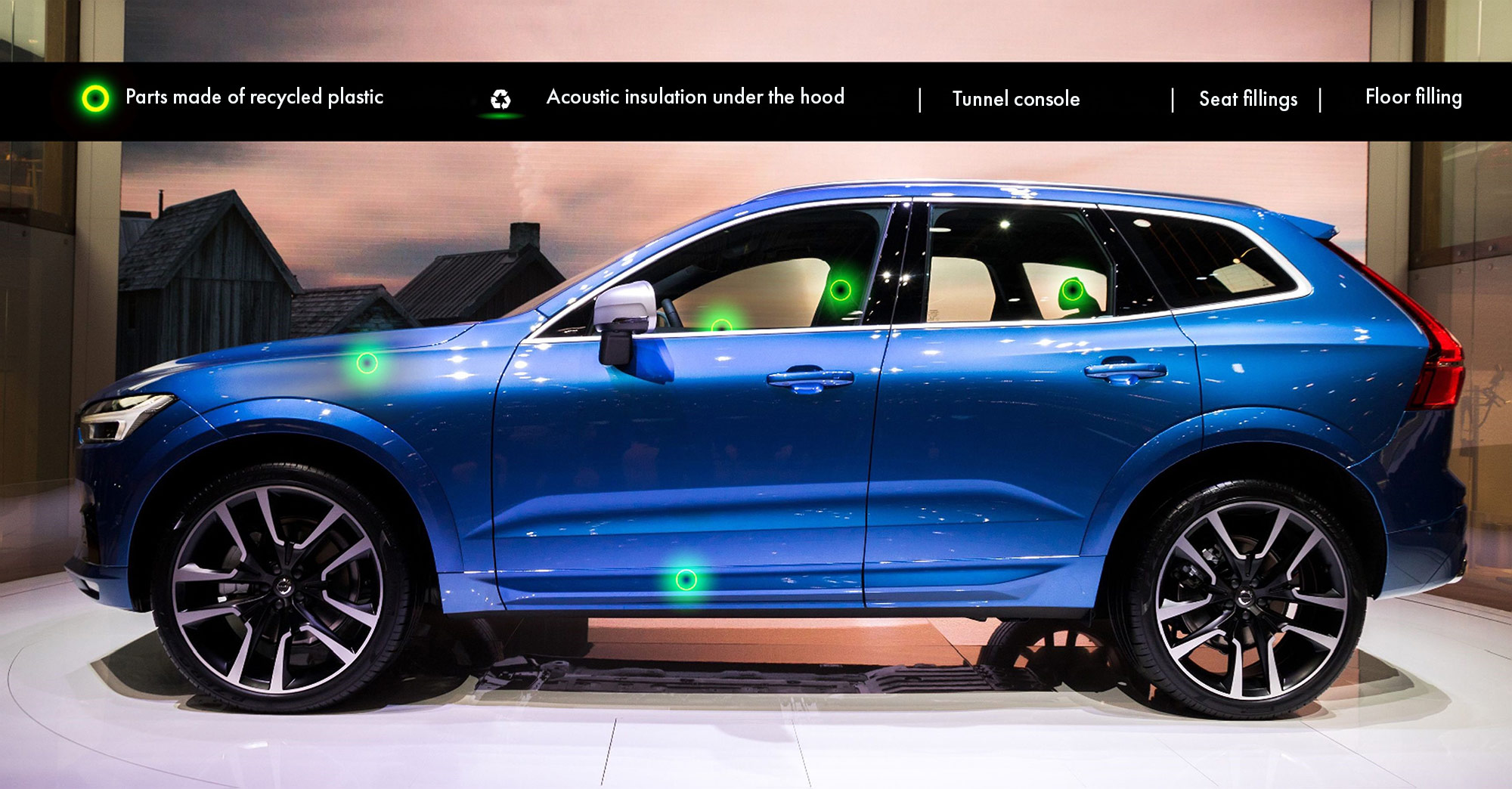

L'année précédente, Volvo avait garanti qu'au moins 25 % des plastiques utilisés dans la fabrication des voitures seraient recyclés d’ici 2025 dans le cadre du plan environnemental soutenu par les Nations Unies. L'entreprise suédoise a appelé les fournisseurs automobiles à coopérer plus étroitement avec les constructeurs pour développer la prochaine génération de composants, aussi durables que possible, en mettant l'accent sur l'utilisation de plastiques recyclés.

L'une des principales tâches de Knauf Industries Automotive aujourd'hui est de développer des processus industriels durables qui aboutissent à l’utilisation de matériaux de plus en plus respectueux de l'environnement. C'est pourquoi nous avons créé l'ID lab, notre centre de recherche et développement, qui nous travaillent à la mise au point de nouvelles matières à base de polystyrène expansé (PSE) ou de nouvelles pièces en airpop® recyclées pour nos clients du secteur automobile.

Les composants en plastique recyclé de Ford sont utilisés pour protéger le châssis de la voiture et pour couvrir les passages de roues avant et arrière. Ils améliorent l'aérodynamisme et peuvent contribuer à une meilleure isolation acoustique.

L'utilisation de plastique recyclé dans les voitures n'est pas une nouveauté. Opel le fait depuis 1990. Son modèle Calibra contenait déjà quatre types de matériaux recyclés incorporés dans, les cadres de phares et le déflecteur d'eau, les fixations de pare-chocs et même un collecteur d'admission.

L'énorme potentiel du polypropylène

Le groupe Renault est également engagé une démarche vers l'utilisation de matériaux recyclés. Depuis le lancement fin 2014, son modèle Mégane II dispose de 30 % de composants fabriqués à partir de matériaux recyclés. En mars 2019, le géant français de l'automobile a publié une étude intitulée "Le polypropylène en circuit fermé, une opportunité pour le secteur automobile" qui souligne l'énorme potentiel de ce polymère en tant que source d'approvisionnement pour l'industrie automobile qui répond aux exigences du règlement européen sur la récupération des matériaux des véhicules arrivés en fin de vie.

Il faut rappeler que selon la directive 2000/53 /CE du 1er janvier 2015, les constructeurs sont tenus de réutiliser 95% des véhicules hors d'usage : 85 % des matériaux dont ils sont faits, et les 10 % restants pour produire de l'énergie.

La recherche, publiée par Field Action Science Reports, montre qu'en 2015, les dérivés plastiques représentaient 17% du poids des voitures (12% pour les polymères et 5% pour les élastomères) et que les prévisions pour 2030 indiquent que cette proportion passera à 20% (15,6%, polymères). Le poids moyen des voitures sera réduit de 1250 à 1123 kg et elles contiendront 25 kg de plastique supplémentaires. Le défi consistera à augmenter de manière significative la quantité de matériaux recyclés.

La recherche décrit en détail le projet Renault. En résumé, ce projet vise à développer une économie en boucle fermée : en récupérant le polypropylène des pare-chocs et des revêtements de passage de roue Renault l’utilise pour produire de nouvelles pièces automobiles en plastique. La présence de ce polymère (PPE) dans les composants automobiles, fourni essentiellement par Knauf Industries Automotive, est en constante augmentation en raison de nombreux avantages en termes de légèreté et de sécurité accrue. Les producteurs européens consomment plus d'un million de tonnes de polypropylène par an.

Le montant récupéré pour la réutilisation augmente chaque année. A titre d'exemple, 680 tonnes de polypropylène ont été recyclées par les centres de traitement des VHU français en 2015, ce qui correspond aux pare-chocs et aux passages de roues de 42 000 véhicules.

Investissement dans l'efficacité énergétique et le développement durable

L'industrie espagnole des pièces automobiles, l'une des plus puissantes au monde, s’est engagée dans des objectifs européens de décarbonisation. Selon l'Association espagnole des fournisseurs automobiles SERNAUTO (dont Knauf Industries Automotive fait parti), le secteur automobile aurait investi en 2018 plus de 1 545 millions d'euros (soit 4,2 % de son chiffre d'affaires) dans la recherche et le développement de solutions technologiques permettant la conception de véhicules de plus en plus efficaces et durables.

Une étude développée par Renault montre que les processus de récupération doivent être améliorés pour être plus efficaces afin d'obtenir des produits finaux de haute qualité à un coût qui puisse concurrencer les prix des matières premières primaires. La meilleure solution consisterait à augmenter progressivement l'utilisation des plastiques recyclés.

Les principales difficultés concernent la séparation des différents composants et l'élimination des odeurs et des impuretés dans la production des granulés réutilisables de haute qualité.

En 2019, l'Association de l'industrie des plastiques a développé un projet visant à démontrer la capacité de recyclage des pare-chocs thermoplastiques. Les résultats ont été très prometteurs pour les nouveaux composants recyclés. L'organisation américaine confirme qu'il existe une technologie et un marché pour le recyclage des plastiques, comme le PPE des voitures, et souligne l'intérêt des marques à les intégrer dans les processus de conception et de production.

Bien que le potentiel du recyclage des plastiques dans le secteur automobile ait été démontré par de nombreuses études, leur application dans les processus industriels doit encore surmonter les réticences, y compris chez les constructeurs. Par exemple, lors de la convention de l'Institut américain des industries de recyclage des déchets (ISRI) en 2017, Toyota a souligné que l'un des problèmes à maîtriser était la qualité inférieure des matériaux recyclés. Par conséquent, pour pouvoir proposer de telles solutions, les entreprises doivent répondre aux spécifications techniques et aux exigences de qualité et offrir des performances de livraison constantes.

La sensibilisation du secteur et l'engagement en faveur de l'innovation technologique sont les fondements de la construction d'une industrie automobile durable.