Depuis 1839, lorsque Charles Goodyear a breveté le caoutchouc vulcanisé (obtenu en modifiant les propriétés mécaniques du caoutchouc naturel extrait de l'hévéa Pará), l'industrie des plastiques et de l'automobile ont commencé à s'unir. Ce premier polymère en caoutchouc a rapidement trouvé son application dans les pneus de voitures.

Jusqu'au milieu du XXème siècle, les recherches et les expériences sur les plastiques ont conduit à la création de nouveaux matériaux, qui se sont progressivement avérés utiles dans l'industrie automobile. Par exemple, les excellentes propriétés isolantes de la bakélite, obtenues par Leo H. Backeland en 1907, en ont fait un matériau parfait pour la fabrication de poignées et interrupteurs.

En 1913, la chaîne de montage d'Henry Ford a révolutionné l'industrie automobile. La production en série a réduit les coûts et fait de la voiture un produit de consommation. Des progrès simultanés dans la recherche scientifique ont permis le développement de la chimie macromoléculaire, qui a été d'une importance décisive pour la découverte de nouveaux polymères comme les polyuréthanes, l'éthylène, les résines époxydes, l'ABS, les polyesters et le polystyrène.

Le premier changement significatif dans l'application généralisée des plastiques dans le secteur automobile s'est produit après la Seconde Guerre mondiale. Comme James Maxwell le rappelle dans son livre (Woodhead Publishing Limited, 1994) Plastics in the automotive industry, l'opportunité de développer un carburant bon marché dérivé du pétrole a fourni une matière première cohérente et fiable pour la production de plastiques bon marché. Cela a ouvert un large éventail de possibilités pour l'industrie automobile.

La découverte du polypropylène

Dans les années 1960, de nouvelles découvertes dans le domaine des polymères ont permis de développer des polymères thermodurcissables comme le polypropylène, un type de plastique couramment utilisé dans les véhicules modernes. Ses nombreuses propriétés mécaniques, sa légèreté et son caractère 100 % recyclable font que le polyproplène représente désormais 40 % de tous les plastiques utilisés dans le secteur automobile.

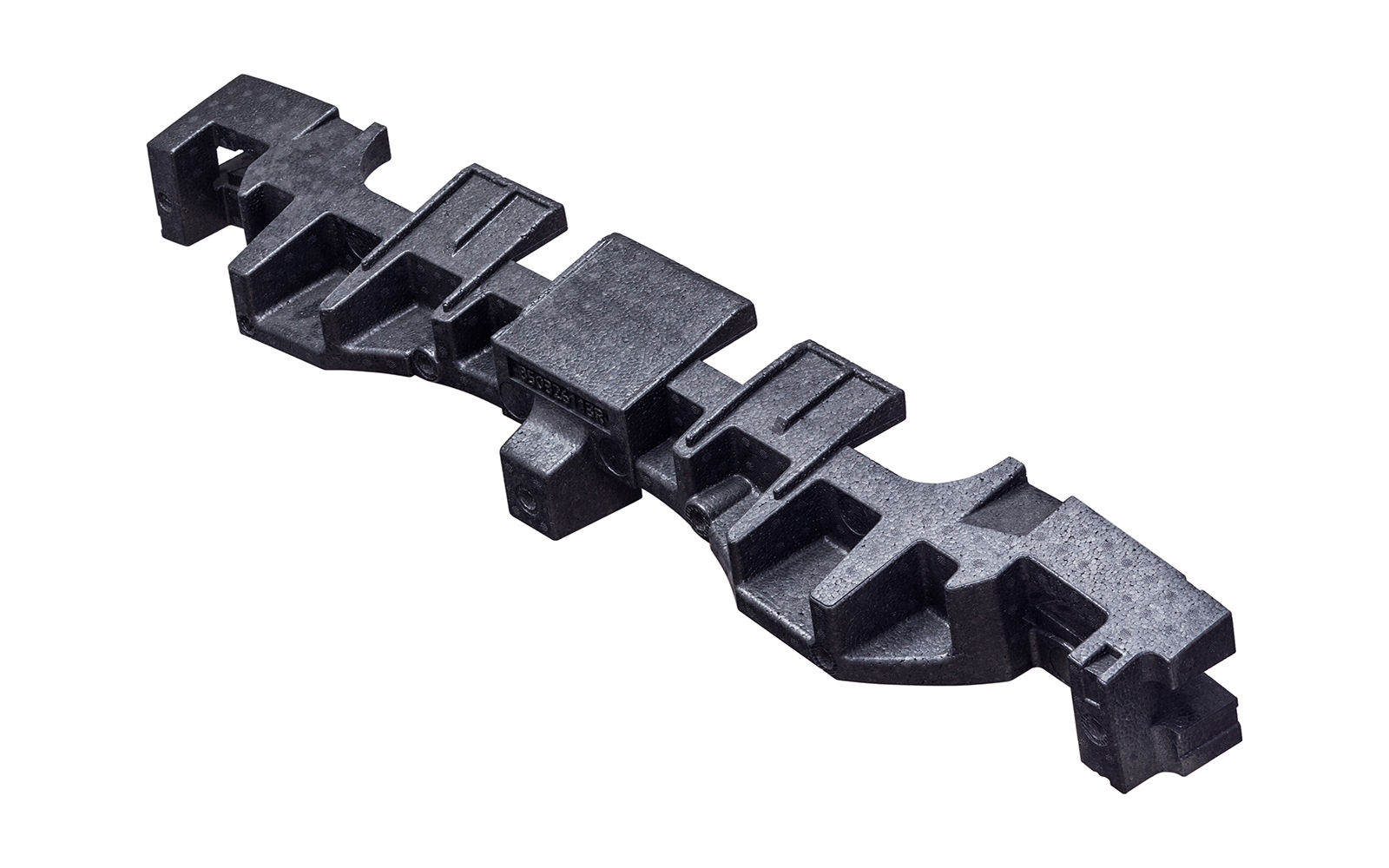

Knauf Industries Automotive travaille intensément au développement de nouvelles applications pour les thermoplastiques tels que le polypropylène expansé (PPE) et le polystyrène expansé (PSE), dont la présence dans les véhicules continuera de croître au cours des prochaines années, en remplacement d'autres matériaux traditionnellement appliqués dans l'industrie.

Dans la seconde moitié des années 1950, du plastique a été utilisé pour la fabrication de toits (Citröen DS), de cabines de camions, de repose-coudes et de panneaux intérieurs. Dans les années 1960, des pédales en polypropylène étaient déjà fabriquées et les composants du boîtier de ventilation et du radiateur, du système de refroidissement, des réservoirs de fluide hydraulique et des protecteurs de tableau de bord rigides étaient moulés par injection. Des pièces et composants de portes et fenêtres, mousse du siège et grille avant ont commencé à être fabriquées en plastique.

Le développement du pare-chocs en plastique

Dans les années 1960, les progrès technologiques ont permis d'appliquer des polymères dans la fabrication des pièces automobiles les plus importantes. Le modèle Renault 5 de 1972 a été la première voiture produite en série avec un pare-chocs en plastique, qui s'est généralisée dans la décennie qui a suivi. Ce fut un moment décisif dans l’histoire de l’industrie automobile, car, outre leur influence décisive sur l’apparence des véhicules, les pare-chocs en plastique ont contribué à une réduction substantielle du poids des véhicules et sont devenus un élément fondamental d’une sécurité améliorée.

Volkswagen a été la première marque à introduire un radiateur et des réservoirs de carburant en plastique « sans soudure »; BMW – l'aileron avant et arrière; Renault – panneaux latéraux de protection; et General Motors – collecteur d'huile.

Au fur et à mesure que les départements de R&D amélioraient les propriétés thermoplastiques, les capacités d'absorption des chocs et les qualités anti-corrosion, les possibilités de conception ont également été élargies, et les marques individuelles ont élargi l'application de nouveaux matériaux dans l'industrie automobile pour inclure des composants tels que : garde-boue, réflecteurs, boîtiers, capot et hayons.

Au tournant du siècle, les accessoires et les performances des voitures ont été améliorés et les réglementations de protection de l'environnement ont commencé à exiger des émissions de Co2 plus faibles et un engagement en matière de recyclage et de réutilisation des composants. Ainsi, l'enjeu est à la fois de réduire le poids des véhicules et de rechercher des matériaux 100 % recyclables pouvant remplacer les matériaux utilisés jusqu'à présent, également dans le cas des pièces de carrosserie.

Moteurs en plastique ? Le rapport « Les plastiques au cœur des voitures d'aujourd'hui et des révolutions de demain », publié dans PlasticsleMag, Innovation and Plastics Magazine en mars 2018, prédit que des moteurs en composants plastiques seront créés dans un avenir proche. De plus, il indique une révolution de la mobilité, associée avant tout à l'émergence du covoiturage à la minute et résultant du développement de la voiture électrique en réseau. De telles solutions créeront de nouvelles possibilités d'application des plastiques dans l'industrie automobile.