Les procédés de moulage par injection sont largement utilisés dans l'industrie automobile comme moyens de productivité et de précision élevées, réduisant le coût et le temps de fabrication de pièces en plastique. À quoi ressemble ce processus, quels plastiques peuvent être traités et quels en sont les avantages ?

Types de plastiques utilisés dans l'industrie automobile

Un certain nombre de types de plastiques différents sont actuellement utilisés dans l'industrie automobile. Ils sont utilisés dans une grande variété d'applications en fonction de leurs propriétés. Les plus courants d'entre eux sont les thermoplastiques tels que le polypropylène (PP), le polycarbonate (PC) et l'ABS traités avec des machines de moulage par injection. Le premier est léger, résistant aux produits chimiques et aux chocs, il est donc utilisé dans la fabrication de pare-chocs, de capots de moteur ou de panneaux de porte. Le polycarbonate, quant à lui, est transparent et résistant aux dommages mécaniques, ce qui le rend adapté à la fabrication de phares. L'ABS (Acrylonitrile Butadiène Styrène) est tout aussi bon en termes de résistance mécanique ou de températures élevées. En règle générale, les composants et les boîtiers du tableau de bord en sont faits.

Les polymères thermodurcissables sont un autre groupe important de plastiques. Il s'agit notamment de résines époxy résistantes aux produits chimiques et à la température, que l'on peut trouver dans les adhésifs et les revêtements protecteurs. Ce groupe comprend également des résines phénoliques utilisées dans l'isolation électrique et des composants de moteur résistants aux températures extrêmement élevées et au feu.

Un troisième groupe extrêmement populaire de plastiques modernes utilisés dans les voitures sont les matériaux composites renforcés de fibres de carbone ou de verre. Les premiers combinent une résistance extraordinaire avec un poids ultra-faible, c'est pourquoi ils fonctionnent bien pour les capots de véhicules, par exemple. Ces derniers, en revanche, sont souvent utilisés pour les pare-chocs ou les garde-boues en raison de leur résistance à la corrosion.

Procédés de moulage par injection plastique

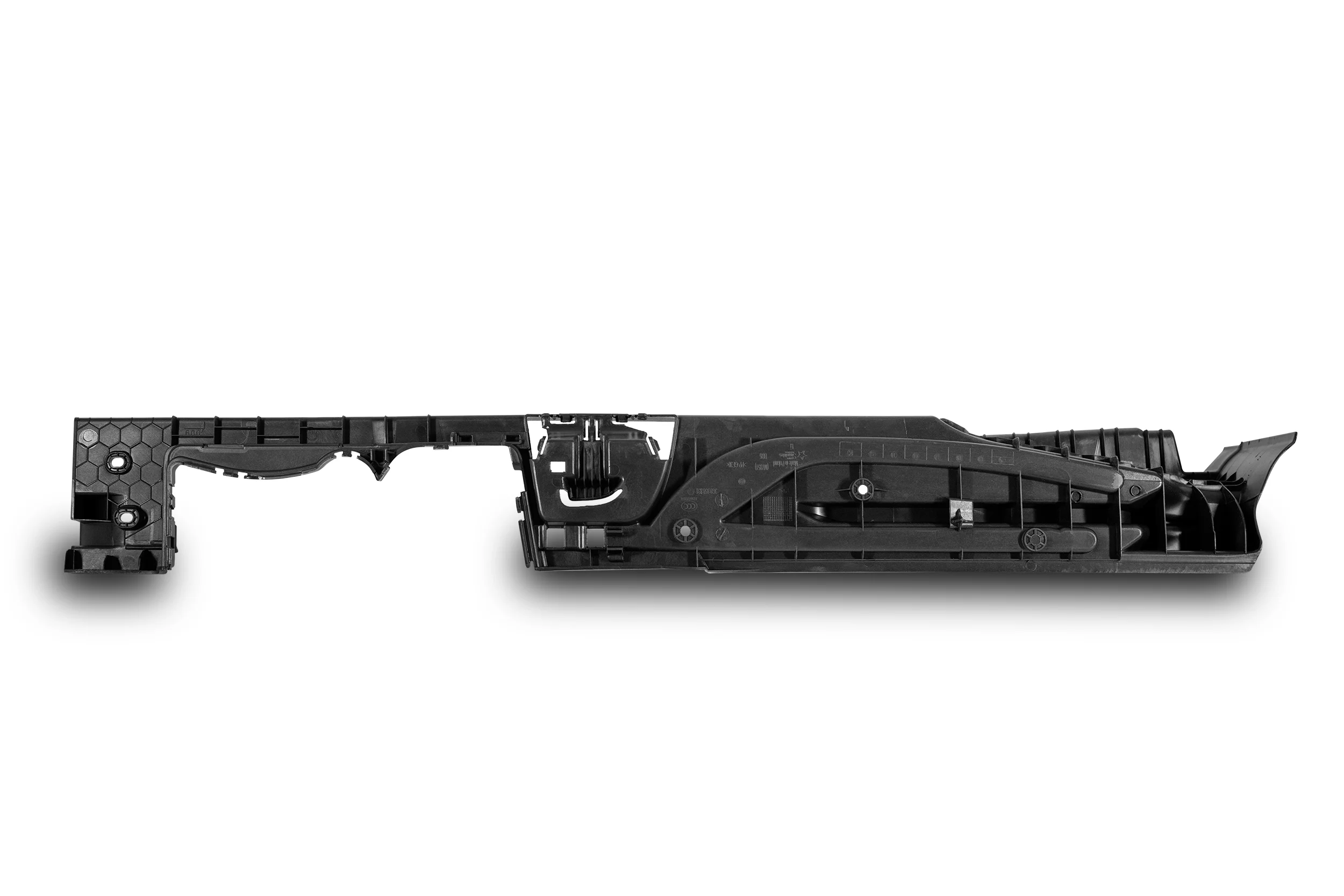

Il existe plusieurs technologies différentes de moulage par injection plastique pour une large gamme de composants automobiles à produire. La méthode la plus courante est le moulage par injection, qui consiste à chauffer le plastique à l'état liquide, puis à l'injecter dans un moule sous haute pression. Une fois refroidi et durci, il prend la forme du moule de façon permanente. Cette méthode est utilisée pour produire, par exemple, des tableaux de bord, des panneaux de porte, des pare-chocs, des capots moteur, ainsi que des composants de revêtement intérieur et extérieur.

Une autre solution est l'extrusion qui consiste à forcer le plastique chauffé à un état plastique à travers une matrice pour obtenir la forme souhaitée. L'extrusion est généralement utilisée pour produire des pièces longues et homogènes telles que des sections, des tuyaux, des joints et des moulures. Les technologies de moulage par injection plastique comprennent également le moulage par rotation, à chaud et sous pression. La première consiste à placer de la poudre ou des granulés de plastique dans un moule, qui est ensuite tourné simultanément sur deux axes et chauffé. Le plastique en fusion est réparti uniformément sur les parois intérieures du moule pour former une pièce à paroi mince. C'est par exemple ainsi que sont fabriqués les réservoirs de carburant et toutes sortes de couvercles. Dans le thermoformage, en revanche, une feuille de plastique est chauffée à l'état plastique, puis on lui donne la forme souhaitée à l'aide d'un moule et d'une pression négative ou positive. Le moulage par injection à chaud permet de produire des pièces plus grandes à partir de matériaux minces, tels que des composants de soufflettes. Dans le moulage sous pression, en revanche, le plastique est placé dans un moule et soumis à une pression élevée, ce qui permet de copier avec précision la forme du moule. Ce procédé est souvent utilisé en conjonction avec le moulage par injection et permet de fabriquer des produits plus complexes, tels que des composants structurels et des boîtiers.

Avantages des plastiques dans l'industrie automobile

L'utilisation des plastiques dans l'industrie automobile présente de nombreux avantages. Les composants automobiles moulés par injection contribuent à l'efficacité, à la sécurité et à la durabilité des véhicules. Ils sont nettement plus légers que les matériaux traditionnels tels que l'acier ou le verre, et les véhicules dont le poids à vide est inférieur consomment moins de carburant, ce qui se traduit par une réduction des émissions de CO2 et une amélioration du rendement énergétique.

De plus, les plastiques offrent une plus grande liberté dans la conception de formes et de structures complexes, ce qui permet de produire des véhicules plus aérodynamiques et esthétiques. En même temps, ils sont résistants à la corrosion, ce qui augmente la durabilité et la durée de vie des composants fabriqués, même lorsqu'ils sont utilisés dans des conditions météorologiques difficiles. D'autre part, en raison de leur haute résistance mécanique, les plastiques sont largement utilisés dans les composants de sécurité tels que les airbags, les amortisseurs absorbant l'énergie des pare-chocs ou les housses de protection, protégeant ainsi efficacement les passagers en cas d'accident. Ce type de matériau possède également d'excellentes propriétés isolantes, ce qui contribue au confort acoustique et thermique à l'intérieur du véhicule. En même temps, ils sont respectueux de l'environnement, car la plupart d'entre eux peuvent être recyclés pour réduire les déchets. Notons également que le traitement des plastiques par moulage par injection nécessite souvent moins d'énergie par rapport aux matériaux traditionnels. Cela a également pour effet de rendre leur traitement plus efficace économiquement, ce qui est bénéfique, en particulier dans la production à grand volume.

Exemples d'applications du plastique dans l'industrie automobile

Les véhicules modernes contiennent une quantité importante de plastique. On estime qu'en moyenne, les plastiques représentent environ 10 à 15 % du poids d'une voiture moderne. Dans certains cas, en particulier dans les véhicules plus avancés, cela peut aller jusqu'à 25 %. Les plastiques les plus couramment utilisés sont le polypropylène (PP) et l'ABS. Ceux-ci assurent un aspect esthétique et une durabilité des pièces du cockpit, des panneaux latéraux ou des poignées de porte. Les sièges utilisent généralement des mousses de polyuréthane (PU) et de polypropylène (ex. PPE). Ce dernier matériau permet de produire des pare-soleil attrayants sièges confortables et durablement élastiques qui conservent longtemps leur forme d'origine. Cependant, les airbags utilisés dans le système de sécurité sont fabriqués en nylon (PA). Les plastiques se retrouvent également de plus en plus à l'extérieur des véhicules, par exemple dans les calandres ou les pare-chocs. Ces structures sont le plus souvent fabriquées par moulage par injection de polypropylène (PP) ou de polycarbonate (PC). Cependant, à l'intérieur des pare-chocs, les composants de voiture en PPE, appelés absorbeurs, sont utilisés pour absorber l'énergie d'impact, minimisant ainsi les dommages en cas d'accident.

Les plastiques sont également utilisés pour fabriquer des couvercles de moteur afin de protéger le moteur de la saleté et des dommages. Le polypropylène (PP) fonctionne le mieux à cet effet. La résistance mécanique de ce type de matériau signifie qu'il est de plus en plus utilisé dans la fabrication de pièces de carrosserie. Le domaine d'application des plastiques comprend également toutes sortes de joints en PVC et de gaines de câbles ou de composants de bottes sous la forme de divers tapis, compartiments ou boîtes à outils.

Défis et avenir de l'injection plastique dans l'industrie automobile

La technologie de moulage par injection plastique continuera d'évoluer pour relever les défis de la durabilité. Son avenir s'annonce prometteur, notamment avec la demande croissante de véhicules électriques et hybrides et le développement de nouveaux matériaux et technologies. Bien que les plastiques réduisent le poids à vide des véhicules et augmentent leur efficacité énergétique, des mesures urgentes sont nécessaires dans le domaine des technologies de traitement et de recyclage efficaces pour réduire l'utilisation d'énergie et de matières premières fossiles.

L'une des solutions pour l'avenir est le recyclage approprié et l'économie en circuit fermé. La mise en œuvre de méthodes plus efficaces de récupération des plastiques réduira l'extraction de pétrole et réduira la quantité de déchets déposés dans l'environnement qui sont difficiles à décomposer. Des réglementations environnementales de plus en plus strictes obligent les fabricants à gérer les plastiques de manière responsable. Il ne fait aucun doute que l'avenir des plastiques continuera d'être façonné par l'innovation. L'industrie est constamment à la recherche de nouveaux types de plastiques avec des propriétés techniques et une durabilité encore meilleure. Le développement de composites légers renforcés de fibres de carbone ou de verre ou de matériaux biosourcés est certainement à prévoir dans les jours à venir. Des lignes de production modernes, automatisées et robotisées, gérées par l'intelligence artificielle, contribueront à leur fabrication efficace.