Los esfuerzos de la industria de la automoción durante 2019 se han centrado, como en los últimos años (y la previsión es que sea así también en los siguientes), en la reducción del peso de los componentes de los automóviles para mejorar su eficiencia energética; es decir, un menor consumo de combustible en los de motor de combustión interna, y mayor autonomía en los vehículos eléctricos. La manera de conseguirlo pasa por la introducción de materiales más ligeros, como los termoplásticos, especialmente el polipropileno expandido (EPP), que cada año que pasa amplían sus aplicaciones.

Las regulaciones gubernamentales, de acuerdo con las directivas europeas sobre reducción de la contaminación, impulsan a los departamentos de investigación y desarrollo de las empresas automotrices a profundizar en las cualidades de los polímeros para mejorar su calidad y llevarlos a conquistar espacios de los vehículos donde tiempo atrás pocos imaginaban que pudieran tener presencia.

Por su ligereza, maleabilidad, solidez, resistencia y capacidad de absorción de energía, los plásticos contribuyen a crear automóviles más seguros, menos pesados, mejor insonorizados y menos contaminantes.

El informe de Global Market Insights sobre tendencias industriales prevé que el mercado mundial de los plásticos moldeados por inyección (poliestireno, HDPE, ABS y polipropileno) alcanzará los 345 000 millones de dólares en 2024 y superará las 155 millones de toneladas. La industria automotriz será una de las principales responsables de este crecimiento por las razones ya expuestas.

Pero centrémonos en algunos de los avances registrados durante este año.

El plástico, y en concreto los termoplásticos como el EPP, ha continuado aumentando su presencia en los automóviles, como demuestra el hecho de que la industria automotriz haya alcanzado el 10% de la demanda de su producción en Europa (solo por detrás del sector del packaging y la construcción). Es lo que revelan los datos que recoge el informe Plastics the Facts – 2019, que publica anualmente PlasticsEurope (asociación de fabricantes de plástico) y EPRO (Asociación Europea de Organizaciones de Recuperación y Reciclaje de Plástico).

Presentado recientemente con datos cerrados correspondientes a 2018, el estudio señala que en Europa se alcanzaron los 51,2 millones de toneladas de producción de plásticos, con el polipropileno en primer lugar (19,3%).

Gracias a la colaboración entre productores químicos y fabricantes de resinas termoplásticas, la industria de la automoción está implementando soluciones sostenibles para abordar una variedad creciente de retos regulatorios y avanzar hacia el objetivo de un automóvil totalmente reciclable.

El EPP y el EPS amplían sus aplicaciones

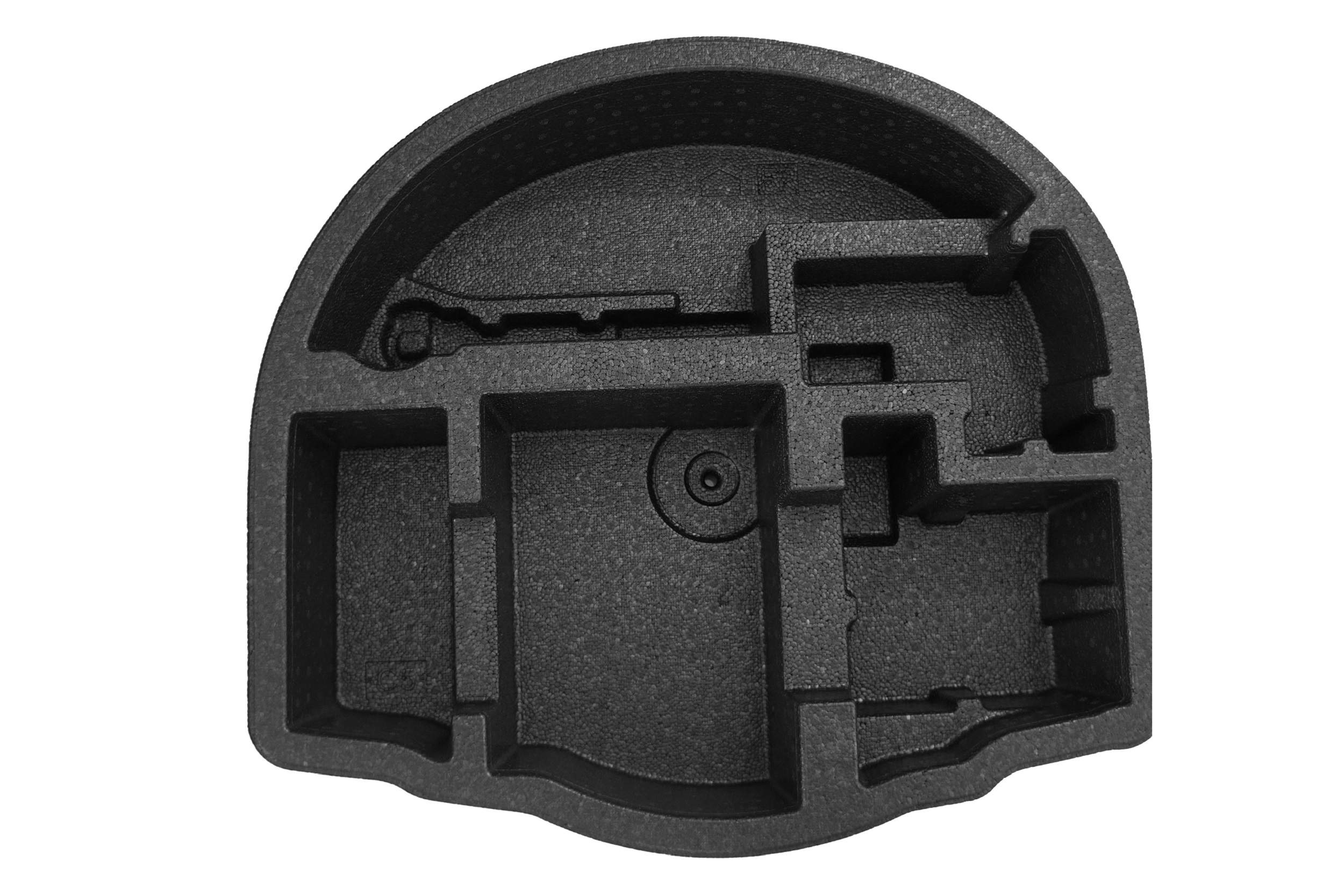

Consciente de las exigencias crecientes en la industria automotriz, Knauf Industries Automotive está potenciando su departamento de innovación y desarrollo para aportar soluciones que amplíen las aplicaciones de las piezas de EPP y su atractivo para los fabricantes. Un ejemplo es la nueva paleta de 36 texturas para superficies de polipropileno expandido, que gracias al desarrollo de tecnologías digitales se han convertido en una alternativa atractiva a las piezas tradicionales de espuma y, por tanto, responden a las últimas tendencias en diseño industrial.

La evolución del coche eléctrico es uno de los entornos donde los plásticos expandidos, como el EPP y el EPS, están encontrando mayor acomodo, por sus propiedades de aislamiento térmico y sonoro, y por su facilidad de moldeado, que los hacen ideales para desarrollar diseños innovadores y funcionales que permitan sacar el mayor rendimiento a los vehículos.

En 2019, el ID3 eléctrico de Volkswagen se ha pasado al polipropileno por su baja densidad y menor propensión a chirriar, comparado con los plásticos basados en estireno. La compañía alemana también ha introducido este termoplástico en la caja de la batería de su modelo Pluto, por sus excelentes propiedades mecánicas, su baja tendencia al alabeo y por el hecho de ser 100% reciclable. Por su parte, Daimler ya está utilizando el polipropileno en el tapizado de los asientos de la furgoneta Sprinter.

Estos son solo algunos de los avances de los componentes plásticos en la industria automotriz durante el último año. En Knauf Industries Automotive seguimos trabajando en soluciones innovadoras para ampliar sus aplicaciones.