Napęd elektryczny to kluczowy element w procesie budowy bardziej zrównoważonego systemu transportowego. Wysokie ceny stanowią jednak nadal istotną barierę dla szerokiego przyjęcia tej technologii w całej Europie. W artykule przedstawiamy najciekawsze sposoby na optymalizację kosztową produkcji baterii do samochodów elektrycznych.

Znaczenie efektywnej produkcji baterii w przemyśle motoryzacyjnym

Szacuje się, że sama bateria stanowi od 30% do 50% całkowitego kosztu wytwarzania pojazdu elektrycznego. Dzieje się tak, gdyż do produkcji baterii do samochodów elektrycznych używane są rzadkie i kosztowne surowce, takie jak lit, kobalt czy nikiel. Wydobycie i przetwarzanie tych pierwiastków jest dość kosztowne i skomplikowane. Ponadto najczęściej używane w pojazdach baterie litowo-jonowe wymagają zaawansowanej technologii produkcji. W procesie tym konieczne jest precyzyjne kontrolowanie składu chemicznego i struktury baterii, co przekłada się wprost na nakłady.

Pewnym problemem jest także skala produkcji. Choć samochodów elektrycznych wciąż przybywa, akumulatory jeszcze nie są wytwarzane w ilościach, które pozwoliłyby na znaczące obniżenie kosztów. Poważnych inwestycji wymagają także nowoczesne parki maszynowe, laboratoria oraz szkolenia pracowników. Warto podkreślić, że baterie samochodowe wciąż wymagają stałych nakładów w badania i rozwój, które pozwolą poprawić wydajność, bezpieczeństwo i trwałość tych rozwiązań. Koszty są siłą rzeczy przenoszone na konsumentów. Szansą na poprawę tej sytuacji jest dynamiczny rozwój rynku. W 2023 roku sprzedaż samochodów elektrycznych osiągnęła prawie 14 milionów, co stanowiło 18% wszystkich sprzedanych samochodów. Przewiduje się, że do 2030 roku udział EV w globalnej sprzedaży samochodów wzrośnie do 35%.

Optymalizacja procesów produkcyjnych

W procesach produkcji baterii do samochodów elektrycznych wykorzystywane są różne metody optymalizacji kosztowej. Należą do nich m.in. zdobycze Przemysłu 5.0, które opierają się na najnowszych technologiach. Na przykład automatyzacja linii produkcyjnych i zastosowanie sztucznej inteligencji (AI) pozwalają na szybsze i precyzyjniejsze wykonywanie zadań oraz eliminację przerw, co obniża koszty operacyjne. Ponadto AI może pomagać w optymalizacji zużycia surowców i energii. Zakłady korzystające ze wsparcia AI potrafią szybciej dostosowywać się do zmiennych warunków rynkowych i potrzeb klientów, dynamicznie zarządzając zasobami i dostosowując harmonogramy produkcji. Monitorowanie procesów produkcyjnych w czasie rzeczywistym przekłada się na wykrywanie i eliminację wad na wczesnym etapie, co prowadzi nie tylko do poprawy jakości końcowych produktów i mniejszej liczby reklamacji, lecz także – ograniczenia liczby odpadów. Nie bez wpływu pozostaje także predykcyjne utrzymanie ruchu, które minimalizuje przestoje i zwiększa wydajność oraz niezawodność linii produkcyjnych.

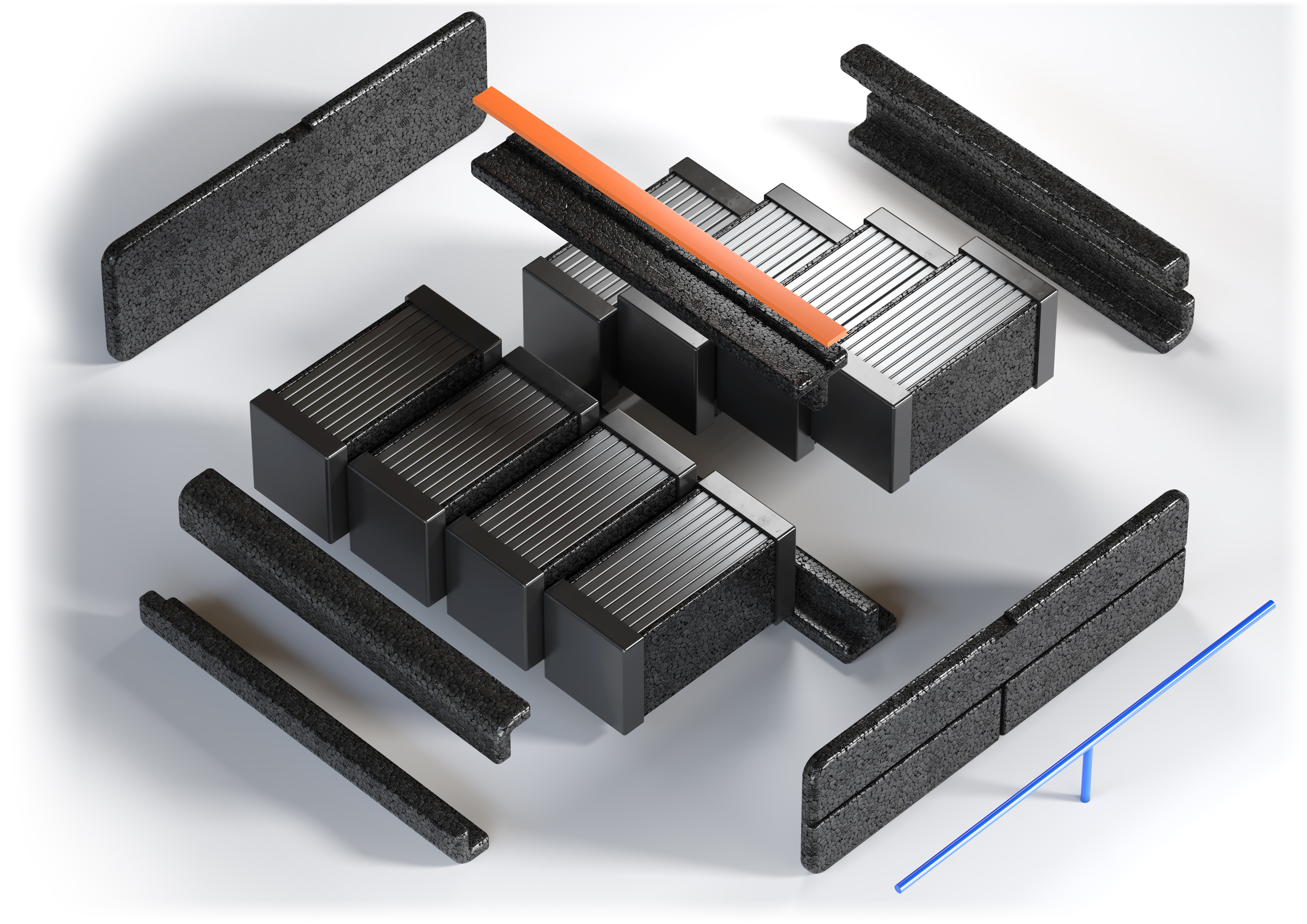

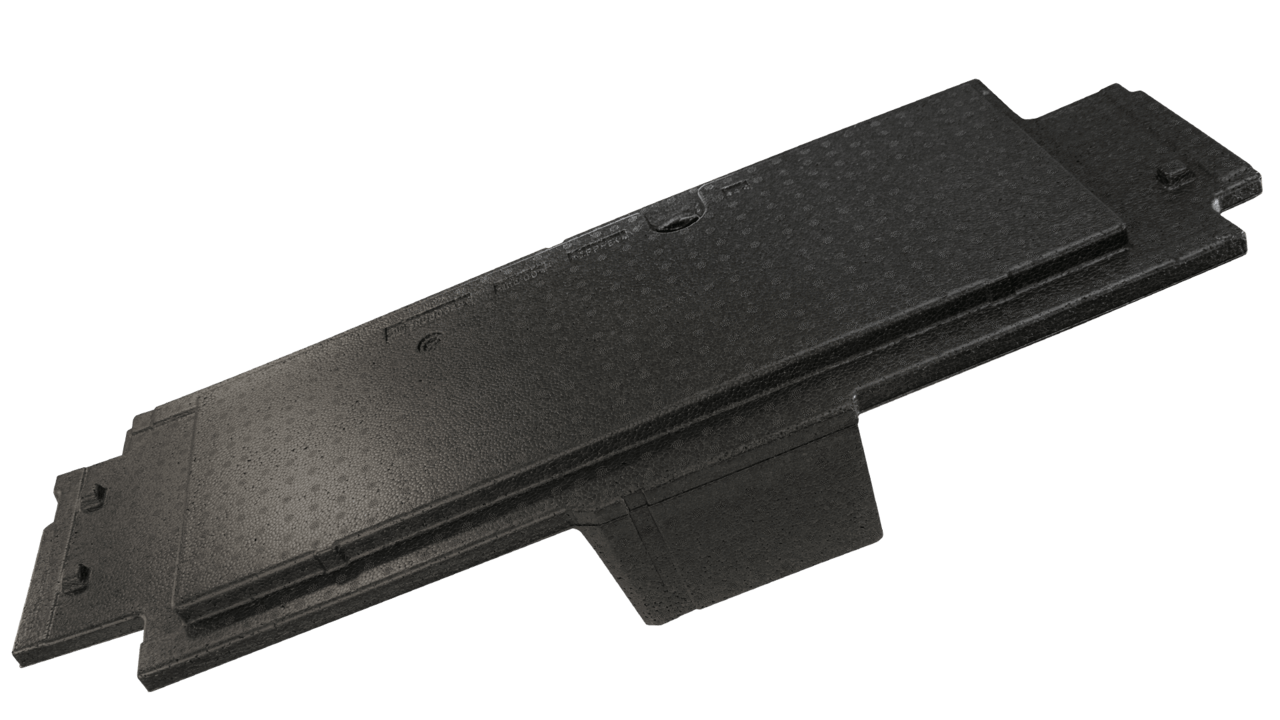

Technologie te są jednak kosztowne we wdrożeniu, dlatego często mogą sobie na nie pozwolić tylko największe firmy. Ciekawym i bardziej dostępnym cenowo rozwiązaniem może być zastosowanie ulepszeń w budowie i montażu samych baterii. Na przykład zestaw akumulatorowy Knauf Industries z nowoczesnego spienionego polipropylenu (EPP) znacząco ułatwia i przyspiesza składanie ogniw oraz całych modułów baterii. Stosowane przez nas nowoczesne technologie produkcyjne gwarantują optymalizację kosztów produkcji baterii do samochodu elektrycznego i minimalizację strat materiałowych, dzięki precyzyjnym procesom formowania tworzyw sztucznych oraz wysokim standardom kontroli jakości.

Wybór i optymalizacja materiałów

Alternatywą do stosowania drogich procesów technologicznych może być wdrażanie alternatywnych rozwiązań konstrukcyjnych i materiałowych. Na przykład kobalt, jeden z najdroższych pierwiastków używanych w bateriach litowo-jonowych, można zastąpić tańszymi metalami, takimi jak żelazo stosowane w bateriach litowo-żelazowo-fosforanowych czy nowymi, organicznymi materiałami. Innym przykładem mogą być organiczne katody opracowane przez naukowców z Massachusetts Institute of Technology mogą oferować podobną wydajność i pojemność magazynowania jak tradycyjne baterie, ale są tańsze w produkcji.

Na uwagę zasługują także badania nad bateriami solid-state (stałoprądowymi). Oferują one wyższą gęstość energii w porównaniu do tradycyjnych baterii litowo-jonowych. Oznacza to, że mogą przechowywać więcej energii w mniejszej objętości, co przekłada się na zwiększenie zasięgu pojazdów elektrycznych. Co więcej, cechują się większą żywotnością i lepszą stabilnością cykli ładowania, co oznacza, że będą wymagały rzadszej wymiany. Pilotażową produkcję tego typu akumulatorów rozpoczęły już Toyota, Nissan i Samsung SDI. Choć obecnie ich wytwarzanie wiąże się z wysokimi kosztami, będą one spadać nawet o 30% w ciągu najbliższych pięciu lat w związku z rozwojem technologii i skalą produkcji.

Kolejną ciekawą opcją jest zastąpienie ciężkich, metalowych elementów obudowy i mocowania baterii ultralekkimi rozwiązaniami ze spienionego polipropylenu (EPP). Materiał zawierający aż 95% powietrza w swojej strukturze łączy niewielką wagę, wysoką izolacyjność cieplną i sprężystość z wyjątkową wytrzymałością na uderzenia, a przy tym jest dużo tańszy w przetwarzaniu niż metal.

Zwiększenie efektywności energetycznej baterii

Ważnym wyzwaniem jest nie tylko ograniczenie kosztów produkcji baterii do samochodu elektrycznego, lecz także maksymalne wykorzystanie dostępnej w baterii energii. Efektywność eksploatacji akumulatora podnoszą systemy zarządzania bateriami (BMS), które monitorują jej status w czasie rzeczywistym oraz optymalizują procesy ładowania i rozładowania. BMS czuwa m.in. nad napięciem, prądem, temperaturą i stanem naładowania każdego ogniwa baterii. Dzięki temu może on wykrywać i reagować na wszelkie nieprawidłowości, zwiększając bezpieczeństwo i wydajność samochodu. System może np. regulować prąd ładowania, aby zapobiec przegrzewaniu się baterii i wydłużyć jej żywotność. Kontroluje ponadto systemy chłodzenia i ogrzewania baterii, współpracuje z układem napędowym czy systemami bezpieczeństwa, aby zoptymalizować zużycie energii w całym pojeździe.

Wśród innych systemów, które mogą wpłynąć na efektywność energetyczną, warto wymienić także zaawansowane systemy autonomiczne oraz oczywiście nowe materiały i konstrukcje. Wykorzystanie lekkich i wytrzymałych materiałów, takich jak włókno węglowe czy spienione tworzywo EPP zamiast metalowej blachy, twardego plastiku lub elementów bitumicznych, pozwala na zmniejszenie wagi pojazdów, co przekłada się na lepsze osiągi i większy zasięg. Obudowa oraz elementy izolacyjne ze spienionego tworzywa doskonale chronią wrażliwą elektronikę przed wstrząsami, wyrównują rozkład ciepła w poszczególnych komórkach baterii oraz chronią ją przed ekstremalnymi warunkami termicznymi.

Redukcja kosztów produkcji baterii do samochodów elektrycznych przez lokalizację i skalowanie

Budowa gigafabryk może kluczowo wpłynąć na obniżenie kosztów jednostkowych produkcji baterii do samochodów elektrycznych. Dzięki ekonomii skali koszty stałe, takie jak inwestycje w infrastrukturę i technologię, rozkładają się na większą liczbę wyprodukowanych baterii. Gigafabryki mają ponadto możliwości negocjowania lepszych warunków zakupu surowców, dzięki większym zamówieniom. Produkcja skoncentrowana w jednym, giga zakładzie produkcyjnym pozwala ponadto na lepsze zarządzanie logistyką i redukcję kosztów transportu, co również przyczynia się do obniżenia kosztów jednostkowych. Dzięki większym zasobom finansowym, duże zakłady produkcyjne mogą więcej inwestować w badania i rozwój, co prowadzi do innowacji technologicznych. Mogą wdrażać zaawansowane, inteligentne rozwiązania i całkowicie zautomatyzowane linie produkcyjnych, co zwiększa wydajność i redukuje koszty pracy.

Kolejną wartą wykorzystania strategią obniżania kosztów wyprodukowania baterii do samochodów elektrycznych jest lokalizacja zakładów produkcyjnych bliżej dostawców surowców i producentów aut. Zmniejszenie odległości transportowych wpływa na ograniczenie kosztów związanych z przewozem materiałów i gotowych produktów. Dostawy są realizowane w krótszym czasie, co zwiększa efektywność łańcucha dostaw i pozwala na lepsze zarządzanie zapasami. W ten sposób można elastyczniej reagować na zmieniające się potrzeby rynku i lepiej dostosowywać produkcję do bieżących wymagań. Krótsze łańcuchy dostaw to również mniejsze ryzyko zakłóceń, takich jak opóźnienia w transporcie czy problemy z dostępnością surowców. Wśród producentów, którzy z powodzeniem stosują tę strategię, można wymienić Gigafactory Tesli w Nevadzie, zakłady produkcyjne BMW w Spartanburgu w Karolinie Południowej czy fabrykę Toyoty w Teksasie.

Wszystkie te strategie zostały wypracowane i są wciąż rozwijane w odpowiedzi na rosnące wymagania związane z ekologią w branży automotive. Szybka popularyzacja pojazdów elektrycznych dzięki ograniczeniu ich cen jest kluczowa do dalszego rozwoju branży w zgodzie z ochroną środowiska. Wybór konkretnych rozwiązań i strategii zależy od rodzaju i skali działalności. Skontaktuj się z nami, a chętnie przygotujemy studium wykonalności i doradzimy najlepsze dla Twojego biznesu rozwiązania materiałowe i konstrukcyjne w obszarze obudów, elementów montażowych i izolacyjnych do baterii do samochodów elektrycznych z innowacyjnego spienionego polipropylenu (EPP).