Przed przemysłem motoryzacyjnym nadal stoi długofalowe wyzwanie obniżenia jego wpływu na środowisko. Z jednej strony polega to na zmianie technologii napędowych, a z drugiej – obniżaniu zużycia surowców i emisji gazów cieplarnianych już na etapie produkcji. Najnowsze dane ACEA pokazują, że europejska branża automotive jest na dobrej drodze.

Nowoczesne samochody muszą spełniać coraz większe oczekiwania współczesnych kierowców. Są wyposażane w coraz bardziej zaawansowane inteligentne systemy bezpieczeństwa, a ich wnętrza zapewniają większy komfort. Pomimo tego ciężar przeciętnego samochodu zmniejszył się, dzięki zastosowaniu nowoczesnych lekkich materiałów. Mniejsza waga samochodu przyczynia się m.in. do obniżenia emisji zanieczyszczeń do atmosfery. W ten trend wpisuje się także dynamiczny rozwój segmentu samochodów elektrycznych, które nie produkują spalin, a dzięki uproszczonym rozwiązaniom konstrukcyjnym stają się coraz lżejsze. Wszystkie te zmiany dają namacalne efekty. Według badań przeprowadzonych przez Stowarzyszenie Europejskich Producentów Pojazdów (ACEA) prawie 70% wszystkich nowo sprzedanych samochodów na świecie emituje mniej niż 130 g CO2/km, a poziom zanieczyszczenia powietrza przez nowe pojazdy spadł już o 20% od 2008 roku. A jak pod tym kątem wygląda produkcja komponentów w łańcuchu dostaw automotive?

Samochód ekologiczny musi być produkowany ekologicznie

Wdrażanie procedur mających na celu obniżenie negatywnego wpływu fabryk samochodów na środowisko jest równie ważne, jak rozwój ekologicznych technologii napędowych i nowych źródeł zasilania pojazdów. Z raportu ACEA The Automobile Industry Pocket Guide 2020/2021 wynika, że efektywność energetyczna produkcji automotive sukcesywnie rośnie. W efekcie w ciągu ostatnich 15 lat, zużycie energii przypadające na jeden wytworzony samochód zmniejszyło się o 16,7%, a emisja CO2 w latach 2005-2019 spadła aż o 38%. Warto podkreślić, że tak dobry wynik udało się osiągnąć mimo wzrostu produkcji od 2005 roku o 4,3%. Ponadto współczesne samochody stają się coraz bardziej złożone, co pozornie wymagałoby wykorzystania większej ilości zasobów. Ma na to wpływ ciągła optymalizacja polegająca m.in. na stosowaniu nowych, bardziej ekologicznych i wszechstronnych materiałów o wielorakim zastosowaniu w konstrukcji pojazdu. Jednym z nich jest spieniony polipropylen EPP, z którego Knauf Industries produkuje całą gamę komponentów samochodowych znajdujących zastosowanie zarówno na zewnątrz, jak i wewnątrz pojazdów. Materiał ten jest w pełni przydatny do recyklingu, dzięki czemu pozwala na oszczędność zasobów, a przy tym pozwala ograniczać ilość odpadów.

Zobacz też: Jak skutecznie zadbać o efektywność energetyczną w przemyśle motoryzacyjnym?

Jak fabryki samochodów oszczędzają wodę i zmniejszają emisje lotnych związków organicznych?

Producenci samochodów konsekwentnie wdrażają w swoich zakładach technologie pozwalające obniżyć zużycie wody potrzebnej do procesu produkcji. Długoterminowe strategie wdrożone w latach 2005–2019 pozwoliły na oszczędności w wykorzystaniu tego zasobu naturalnego o 44,8% w przeliczeniu na każdy wyprodukowany samochód. W znaczącej większości firm taki efekt osiągnięto poprzez stosowanie technologii recyrkulacji. Na przykład w zakładach Knauf Industries woda używana do produkcji części samochodowych krąży w zamkniętym obiegu, a w procesie wykorzystywane są także skropliny pochodzące z układów ogrzewania i chłodzenia. Kolejnym problemem ekologicznym, z którym już od wielu lat mierzyła się branża, jest emisja lotnych związków organicznych pochodzących np. z rozpuszczalników występujących w lakierach. Dzięki wymianie farb rozpuszczalnikowych na ich bezrozpuszczalnikowe, wodne odpowiedniki, w ciągu ostatnich 15 lat producenci samochodów byli w stanie zmniejszyć emisje jednostkowe nawet o 43,3%.

Innowacyjne lekkie i ekologiczne części samochodowe

Pomimo wielu postępów, które do tej pory udało się osiągnąć, wciąż jest dużo do zrobienia. Zmniejszenie oddziaływania przemysłu samochodowego na środowisko naturalne nadal pozostaje dużym ogólnoświatowym wyzwaniem. To złożony i wielowymiarowy proces, który wymaga wzięcia pod uwagę wielu aspektów. Realizacja tych długofalowych celów polega między innymi na zastępowaniu pojedynczych elementów, a nawet całych podzespołów samochodu na lżejsze, lepiej zoptymalizowane czy wykonane z innowacyjnych materiałów, które mogą być wytwarzane z użyciem mniejszej ilości energii oraz zasobów naturalnych. Jednym ze znaczących odkryć było zastosowanie pianek EPP przy produkcji komponentów samochodowych.

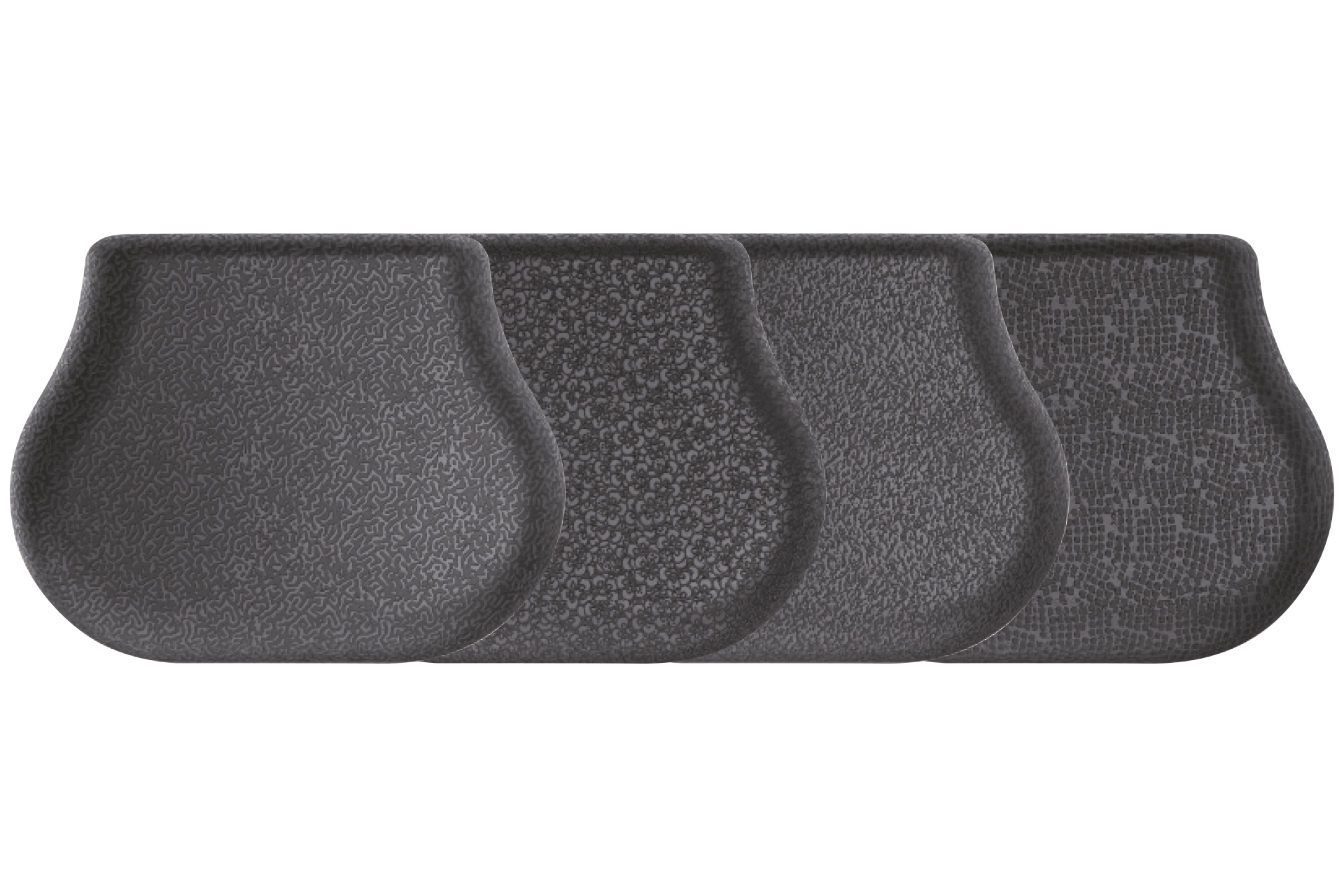

Dziś wytwarzane są z niego m.in.: panele drzwiowe, wypełnienia siedzisk, zagłówków, bazy fotelików dziecięcych czy wyposażenie bagażnika w formie toolboxów. W autach elektrycznych można go znaleźć także w zestawach akumulatorowych, gdzie służy jako materiał do produkcji separatorów ogniw, szyn połączeniowych czy nawet całych obudów. Długa lista zastosowań tego materiału rośnie z roku na rok, gdyż jest lekki, wytrzymały, dobrze tłumi drgania, izoluje cieplnie i zapewnia optymalną akustykę w kabinach pojazdów. A ponieważ jest w pełni przydatny do recyklingu, może wielokrotnie posłużyć do produkcji nowych części. Przed konstruktorami samochodów stoi teraz bardzo trudne zadanie polegające na poszukiwaniu nowych zastosowań ekologicznych materiałów, które mają minimalny wpływ na środowisko także na etapie produkcji. Raport ACEA pokazuje, że producentom aut udaje się odnosić stopniowe i znaczące sukcesy, co jest dobrym prognostykiem na przyszłość.