Desde que en 1839 Charles Goodyear patentó el caucho vulcanizado que había obtenido modificando las propiedades mecánicas de la goma natural extraída del jebe, la historia del plástico y de la industria de la automoción han avanzado cogidas de la mano. Aquel caucho fue el primer polimérico, al que pronto se le encontró ubicación en las ruedas de los vehículos.

Hasta mediado el siglo XX, la investigación y experimentación con los plásticos dio lugar a nuevos materiales a los que, poco a poco, se les fue encontrando utilidad en la industria automotriz. Las excelentes propiedades aislantes de la baquelita, por ejemplo, que obtuvo Leo H. Backeland en 1907, la hacían ideal para fabricar enchufes, manijas e interruptores.

En 1913, la cadena de montaje de Henry Ford revolucionó la industria automotriz. La fabricación en serie abarató costes y posibilitó que el coche se convirtiera en un producto de consumo de masas. Paralelamente, los avances en la investigación científica permitieron el desarrollo de la química macromolecular, definitivos para el descubrimiento de nuevos polímeros, como los poliuretanos, el etileno, las resinas epoxi, el ABS, los poliésteres o el poliestireno.

El primer gran cambio para la expansión del uso del plástico en el sector de la automoción llegó tras la Segunda Guerra Mundial. Según recuerda James Maxwell en su libro Plastics in the automotive industry (Woodhead Publishing Limited, 1994), la posibilidad de desarrollar un combustible a bajo coste, derivado del petróleo, proporcionó una materia prima consistente y fiable para fabricar plásticos baratos. Esto abriría un enorme abanico de oportunidades para la industria del automóvil.

Descubrimiento del polipropileno

En la década de 1960 se produjeron nuevos descubrimientos en el campo de los polímeros, que desarrollarían compuestos termoestables como el polipropileno, el tipo de plástico con mayor presencia en los vehículos actuales. Sus numerosas cualidades mecánicas, su ligereza, y el hecho de ser un material 100% reciclable, propician que ya represente un 40% del total de los plásticos que se utilizan en el sector automotriz.

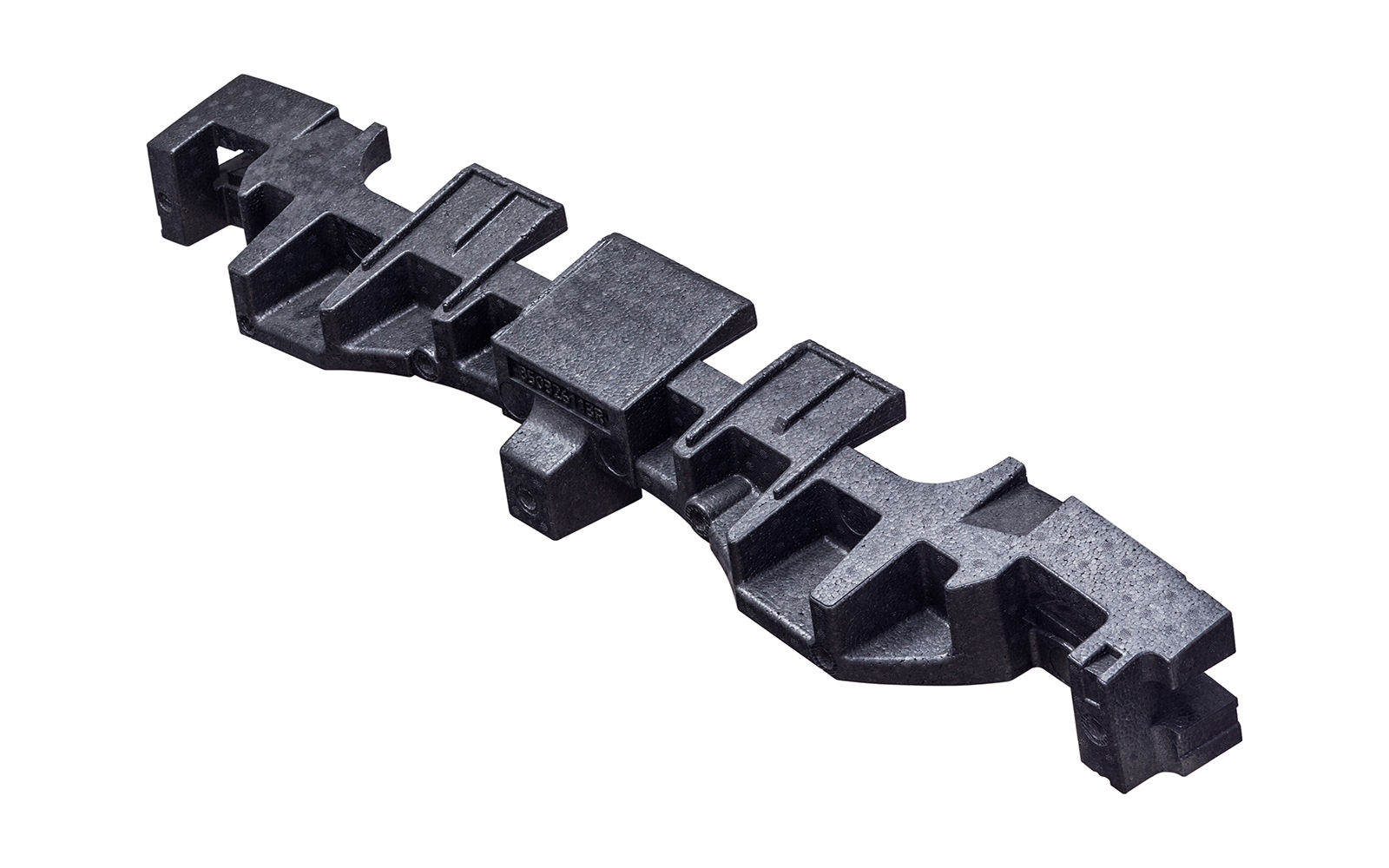

Knauf Industries Automotive trabaja intensamente en el desarrollo de nuevas aplicaciones para los termoplásticos, como el polipropileno expandido (EPP) y el poliestireno expandido (EPS), cuya presencia en los automóviles va a seguir aumentando durante los próximos años en sustitución de otros materiales tradicionalmente utilizados en la industria.

En la segunda mitad de los años cincuenta, el plástico se extendió al techo (Citröen DS), la cabina de los camiones, los apoyabrazos, o a los paneles interiores huecos. A partir de los sesenta, ya se fabricarían pedales de polipropileno, así como el ventilador de refrigeración y la caja del calefactor moldeados por inyección, el tanque de expansión del sistema de refrigeración, los depósitos de fluidos hidráulicos y las cubiertas rígidas de la fascia. Otras partes que también se empezaban a fabricar con plástico eran la tapa del distribuidor, componentes de puertas y ventanas, la espuma de los asientos, o la parrilla frontal.

La revolución del parachoques plástico

En los setenta, el desarrollo tecnológico permitió que los polímeros llegaran a las partes más significativas del automóvil. El Renault 5, en 1972, fue el primer coche de serie con un parachoques de plástico, cosa que se generalizaría durante la década siguiente. Se trata de uno de los momentos clave en la historia de la automoción, pues, además de incidir decisivamente en el aspecto de los vehículos, los parachoques plásticos comportaban una reducción de peso significativa y se convertían en una pieza fundamental para la mejora de la seguridad.

Volkswagen fue la primera marca en introducir depósitos de radiador plásticos sin soldadura, y depósitos de gasolina; BMW, los spoilers frontales y traseros; Renault, los paneles de protección laterales; y General Motors, el colector de aceite.

A medida que los departamentos de I+D desarrollaban las propiedades de absorción de impactos y de anticorrosión de los termoplásticos, así como las amplias posibilidades que otorgaban en cuanto a la libertad de diseño, las marcas ampliaban sus aplicaciones en la industria de la automoción: guardabarros, faros, revestimientos, capós y portones traseros, etc.

Con el nuevo siglo, los coches ganan equipamiento y prestaciones, a la vez que las normativas medioambientales exigen menos emisiones contaminantes y un mayor compromiso con el reciclaje y la reutilización de sus componentes. El reto, tr y buscar materiales 100% reciclables, que puedan, además, sustituir a los que se han usado hasta ahora, incluso en la carrocería.

¿Motores de plástico? El reportaje “Plastics at the heart of the cars of today and the revolutions of tomorrow”, publicado en PlasticsleMag, Innovation and Plastics Magazine en marzo de 2018, pronostican que no tardaremos en verlo, y apuntan a la revolución en las formas de movilidad, como los coches compartidos y, sobre todo, a la expansión del coche eléctrico e interconectado, como responsables de las próximas aplicaciones para los plásticos en la industria automotriz.