Los procesos de moldeo por inyección se utilizan ampliamente en la industria del automóvil como medio de alta productividad y precisión que reduce el coste y el tiempo de fabricación de piezas de plástico. ¿Cómo es este proceso, qué plásticos pueden procesarse y qué ventajas tiene?

Tipos de plásticos utilizados en la industria de automoción

En la actualidad se utilizan varios tipos de plásticos en la industria del automóvil. Se utilizan en una gran variedad de aplicaciones en función de sus propiedades. Los más comunes son los termoplásticos, como el polipropileno (PP), el policarbonato (PC) y el ABS, procesados con máquinas de moldeo por inyección. El primero es ligero y resistente a productos químicos e impactos, por lo que se utiliza en la fabricación de parachoques, cubiertas de motor o paneles de puertas. El policarbonato, por su parte, es transparente y resistente a los daños mecánicos, lo que lo hace idóneo para la fabricación de faros. Igualmente bueno en términos de resistencia mecánica o a altas temperaturas es el ABS (acrilonitrilo butadieno estireno). Normalmente, los componentes del salpicadero y las carcasas están hechos de él.

Los polímeros termoestables son otro grupo importante de plásticos. Entre ellas se encuentran las resinas epoxi resistentes a los productos químicos y a la temperatura, que pueden encontrarse en adhesivos y revestimientos protectores. También se incluyen en este grupo las resinas fenólicas utilizadas en aislamientos eléctricos y componentes de motores con resistencia a temperaturas extremadamente altas y al fuego.

Un tercer grupo extremadamente popular de plásticos modernos utilizados en automóviles son los materiales compuestos reforzados con fibra de carbono o de vidrio. Los primeros combinan una resistencia extraordinaria con un peso ultraligero, razón por la cual funcionan bien para capós de vehículos, por ejemplo. Estos últimos, en cambio, suelen utilizarse para parachoques o guardabarros por su resistencia a la corrosión.

Procesos de moldeo por inyección de plásticos

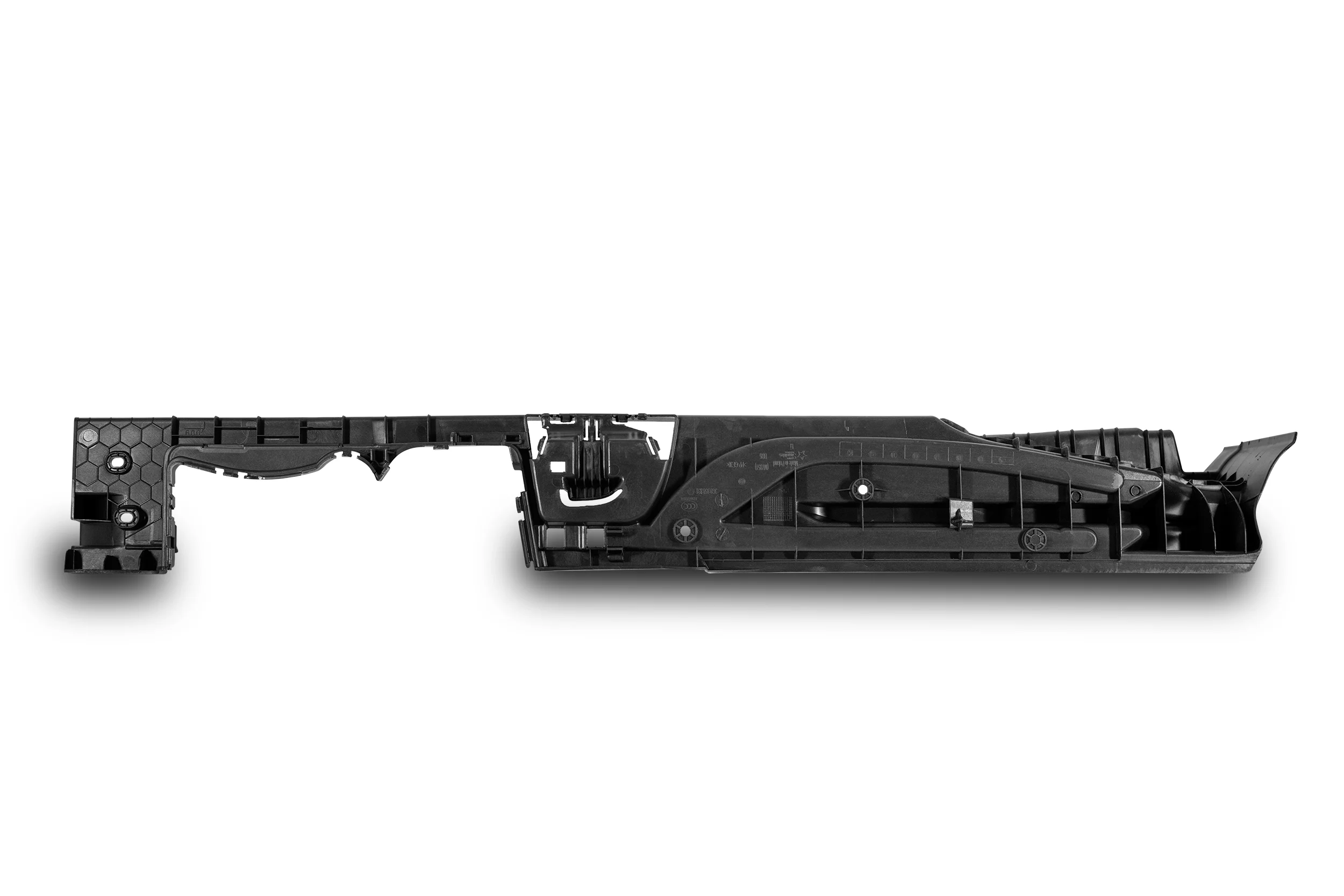

Existen varias tecnologías de moldeo por inyección de plásticos para producir una amplia gama de componentes de automoción. El método más común es el moldeo por inyección, que consiste en calentar el plástico hasta un estado líquido y luego inyectarlo en un molde a alta presión. Una vez enfriada y endurecida, adopta la forma del molde de forma permanente. Este método se utiliza para fabricar, por ejemplo, salpicaderos, paneles de puertas, parachoques, cubiertas de motor, así como componentes de revestimiento interior y exterior.

Otra solución es la extrusión, que consiste en forzar el plástico calentado a un estado plástico a través de una matriz para conseguir la forma deseada. La extrusión se utiliza normalmente para producir piezas largas y homogéneas, como perfiles, tubos, juntas y molduras. Las tecnologías de moldeo por inyección de plásticos también incluyen el moldeo rotacional, en caliente y a presión. La primera consiste en colocar polvo o gránulos de plástico en un molde, que se hace girar simultáneamente en dos ejes y se calienta. El plástico fundido se distribuye uniformemente por las paredes interiores del molde para formar una pieza de paredes finas. Así se fabrican, por ejemplo, los depósitos de combustible y todo tipo de cubiertas. En el termoformado, en cambio, una lámina de plástico se calienta hasta alcanzar el estado plástico y luego se le da la forma deseada mediante un molde y presión negativa o positiva. El moldeo por inyección en caliente permite fabricar piezas más grandes a partir de material fino, como los componentes de los maleteros. En cambio, en el moldeo a presión, el plástico se coloca en un molde y se somete a una alta presión, lo que permite copiar con precisión la forma del molde. Este proceso se utiliza a menudo junto con el moldeo por inyección y permite fabricar productos más complejos, como componentes estructurales y carcasas.

Ventajas de los plásticos en la industria del automóvil

El uso de plásticos en la industria del automóvil tiene muchas ventajas. Los componentes de automoción moldeados por inyección contribuyen a la eficacia, seguridad y sostenibilidad de los vehículos. Son mucho más ligeros que los materiales tradicionales, como el acero o el vidrio, y los vehículos con menor peso en orden de marcha consumen menos combustible, lo que se traduce en menos emisiones de CO2 y una mayor eficiencia energética.

Además, los plásticos ofrecen mayor libertad en el diseño de formas y estructuras complejas, lo que permite fabricar vehículos más aerodinámicos y estéticos. Al mismo tiempo, son resistentes a la corrosión, lo que aumenta la durabilidad y la vida útil de los componentes fabricados, incluso cuando se utilizan en condiciones climáticas adversas. Por otra parte, debido a su gran resistencia mecánica, los plásticos se utilizan ampliamente en componentes de seguridad como airbags, amortiguadores de absorción de energía en parachoques o cubiertas protectoras, protegiendo así eficazmente a los pasajeros durante un accidente. Este tipo de material también tiene excelentes propiedades aislantes, lo que contribuye al confort acústico y térmico en el interior del vehículo. Al mismo tiempo, son respetuosos con el medio ambiente, ya que la mayoría pueden reciclarse para reducir los residuos. También hay que tener en cuenta que la transformación de plásticos mediante moldeo por inyección suele requerir menos energía que los materiales tradicionales. Esto también tiene el efecto de hacer su procesamiento más eficiente económicamente, lo que es beneficioso, especialmente en la producción de gran volumen.

Ejemplos de aplicaciones del plástico en la industria del automóvil

Los vehículos modernos contienen una cantidad significativa de plástico. Se calcula que, por término medio, los plásticos representan en torno al 10-15% del peso de un coche moderno. En algunos casos, sobre todo en los vehículos más avanzados, puede llegar al 25%. Los plásticos más utilizados son el polipropileno (PP) y el ABS. Garantizan un aspecto estético agradable y la durabilidad de las piezas de la cabina, los paneles laterales o los tiradores de las puertas. Los asientos suelen utilizar espumas de poliuretano (PU) y polipropileno expandido (EPP). Este último de los materiales, el polipropileno, permite fabricar atractivos parasoles o asientos cómodos y permanentemente elásticos que conservan su forma original durante mucho tiempo. Sin embargo, los airbags utilizados en el sistema de seguridad se fabrican con nailon (PA). Los plásticos también se encuentran cada vez más en el exterior de los vehículos, por ejemplo, en las rejillas del radiador o los parachoques. Estas estructuras suelen fabricarse mediante moldeo por inyección de polipropileno (PP) o policarbonato (PC).

Los plásticos también se utilizan para fabricar cubiertas de motor que protegen el motor de la suciedad y los daños. El polipropileno (PP) es el más adecuado para este fin. La resistencia mecánica de este tipo de material hace que se utilice cada vez más en la fabricación de piezas corporales. La gama de aplicaciones de los plásticos también incluye artículos como todo tipo de juntas de PVC y revestimiento de cables o componentes de maletero en forma de diversas alfombrillas, compartimentos o cajas de herramientas.

Retos y futuro del moldeo por inyección de plásticos en la industria del automóvil

La tecnología de moldeo por inyección de plásticos seguirá evolucionando para afrontar los retos de la sostenibilidad. Su futuro parece prometedor, sobre todo con la creciente demanda de vehículos eléctricos e híbridos y el desarrollo de nuevos materiales y tecnologías. Aunque los plásticos reducen el peso en orden de marcha de los vehículos y aumentan su eficiencia energética, se necesitan medidas urgentes en el campo de las tecnologías eficientes de transformación y reciclado para reducir el uso de energía y materias primas fósiles.

Una de las soluciones para el futuro es el reciclaje adecuado y la economía de circuito cerrado. La aplicación de métodos más eficaces de recuperación de plásticos reducirá la extracción de petróleo y disminuirá la cantidad de residuos de difícil descomposición depositados en el medio ambiente. Las normativas medioambientales, cada vez más estrictas, obligan a los fabricantes a gestionar los plásticos de forma responsable. Sin duda, el futuro de los plásticos seguirá estando marcado por la innovación. La industria busca constantemente nuevos tipos de plásticos con propiedades técnicas y sostenibilidad aún mejores. No cabe duda de que en los próximos días se desarrollarán compuestos ligeros reforzados con fibra de carbono o de vidrio, o materiales de origen biológico. Las modernas líneas de producción automatizadas y robotizadas gestionadas por inteligencia artificial ayudarán a su fabricación eficiente.