Hasta la década de 1990, los diseños de los asientos para automóviles eran relativamente simples y ofrecían muy pocas funciones adicionales. Hoy en día, no solo deben soportar el paso del tiempo, sino también mantener parámetros relacionados con el confort y la seguridad pasiva, entre muchas otras cosas.

Para garantizar la calidad de los asientos, los fabricantes de automóviles realizan pruebas de durabilidad extrema, las cuales se llevan a cabo tanto por probadores humanos, robots y sistemas de inteligencia artificial.

Evolución de los asientos de automóvil desde la década de 1990 hasta nuestros días

Los asientos de automóvil que se usaban varias décadas atrás se caracterizaban por su simplicidad de diseño, sin apenas diferencias en la forma entre unos y otros y por ser muy pesados.

En el desarrollo del diseño del asiento del conductor no se prestaba atención, como sí ocurre actualmente, a factores como la comodidad o la seguridad.

En la fabricación de asientos de automóviles, se utilizan materiales que absorben energía. Asimismo, sus formas cuidadosamente diseñadas garantizan una posición y estabilización cómodas del cuerpo, incluso durante maniobras repentinas.

Además, gracias a las piezas móviles y los mecanismos de ajuste, los asientos se pueden adaptar perfectamente a los requisitos del cliente.

Los asientos de automóvil más avanzados de los modelos premium, pueden ir equipados con sistemas de memoria para recordar configuraciones individuales, así como funciones de calefacción, refrigeración o masaje.

En los coches actuales, es habitual incorporar en los asientos detectores integrados capaces de detectar si el conductor o los pasajeros llevan o no abrochado el cinturón de seguridad y recordarles que debe hacerlo.

Algunos asientos brindan un plus adicional de seguridad al incorporar airbags laterales en los respaldos, los cuales se despliegan en caso de colisión, ofreciendo protección adicional a las áreas sensibles del cuerpo.

Todo esto con un peso mucho más ligero, una mayor durabilidad y una sección transversal reducida de la construcción del asiento del automóvil.

La importancia de la seguridad en el asiento del coche

Hoy en día, la mayor atención en el diseño de asientos para automóviles se enfoca en la seguridad, por encima del diseño u otras consideraciones.

Un asiento bien diseñado proporciona seguridad de dos maneras distintas. En primer lugar, creando las condiciones ideales para que el conductor adopte una posición correcta y cómoda detrás del volante, en especial una alineación óptima de la columna. Por otro lado, protegiendo a los pasajeros de lesiones graves en caso de accidente.

Con este fin, en los asientos de automóvil se utilizan respaldos activos y reposacabezas para evitar lesiones en el cuello en caso de un impacto trasero. Las espumas de relleno se moldean y seleccionan para que sean firmes, a fin de evitar que el conductor se deslice, involuntariamente, hacia adelante desde el asiento.

Los asientos de automóvil más seguros y cómodos de la actualidad se asemejan a una "armadura protectora”, con el fin de absorber y amortiguar la fuerza de un impacto en caso de accidente.

Dado que las sillas de coche y los asientos traseros son un componente importante de la seguridad pasiva de un vehículo, los materiales utilizados en su fabricación deben ser duraderos y conservar sus propiedades durante miles de kilómetros de uso.

El objetivo de las pruebas es detectar posibles lagunas y deficiencias incluso antes de instalar los asientos en una serie de automóviles. Todo esto se hace para garantizar que los asientos constituyan un espacio seguro en el automóvil.

Métodos para probar la resistencia de los asientos de automóviles

Las pruebas de sillas de coche tienen como objetivo, entre otras cosas, verificar el cumplimiento del diseño con las normas de los distintos organismos internacionales, como la Comisión Europea.

Se incluyen pruebas estáticas y dinámicas muy exigentes, que involucran acciones repetidas miles de veces Esas incluyen: subirse y bajarse, limpiarse, usar ropa con elementos afilados o ásperos o exposiciones a temperaturas extremadamente altas o bajas.

Este tipo de pruebas comienzan mucho antes de que un asiento de automóvil entre en producción en serie y se llevan a cabo durante muchas semanas. Para su ejecución, se usan probadores humanos con diferentes físicos y robots que simulan muchas repeticiones de la misma acción programada.

Todo el proceso se lleva a cabo bajo la atenta supervisión de un equipo de ingenieros, que son los que finalmente verifican qué cambios se han realizado en el diseño del asiento. Todo el proceso de diseño de un nuevo modelo de asiento para automóvil puede durar entre tres y cinco años.

Métodos para probar la resistencia de los asientos de automóviles

Los fabricantes de asientos para automóviles y los laboratorios colaboradores utilizan diversos métodos para probar los asientos.

En función de la experiencia de los probadores que realizan las pruebas, se crean patrones, que luego se transfieren a robots que repiten estas actividades las 24 horas del día, durante muchas semanas.

En base a la experiencia de empresas como SEAT, Ford y Faurecia, se pueden distinguir los tres tipos más comunes de pruebas de resistencia del asiento.

Durabilidad de las espumas de los asientos y los sujetadores

Las pruebas realizadas por una de las marcas de automóviles más importante del mundo, la española SEAT, involucran a probadores de diferentes géneros y físicos distintos. En conjunto, pueden llegar a probar los asientos hasta 700 veces por semana.

Cuando el número total de tales repeticiones llega a 6.000, se considera equivalente a cinco años de uso.

Por su parte, la prestigiosa marca Ford utiliza en sus estudios tanto personas como robots. Los patrones de comportamiento se "transfieren" de los evaluadores a un maniquí. Este representa diferentes escenarios en el transcurso de 25.000 pruebas realizadas durante tres semanas.

Resistencia a la abrasión

En los laboratorios de SEAT, por ejemplo, se realizan simulaciones de movimientos diarios realizados por un usuario, usando para ello un maniquí de 75 kg.

Tras 22.000 ciclos de fricción realizados las 24 horas del día, los ingenieros evalúan el desgaste de tapizados, espumas o mecanismos de ajuste.

Resistencia a altas y bajas temperaturas

Como parte de este test, los asientos se prueban en una cámara térmica especial donde se alcanzan temperaturas extremas, tanto de frío (- 25º bajo cero) como de calor (80º). Estas pruebas tienen sentido porque tales condiciones pueden llegar a prevalecer en un vehículo, en función de la estación y la región del mundo donde se encuentre.

Ventajas de usar EPP en la fabricación de asientos para automóviles

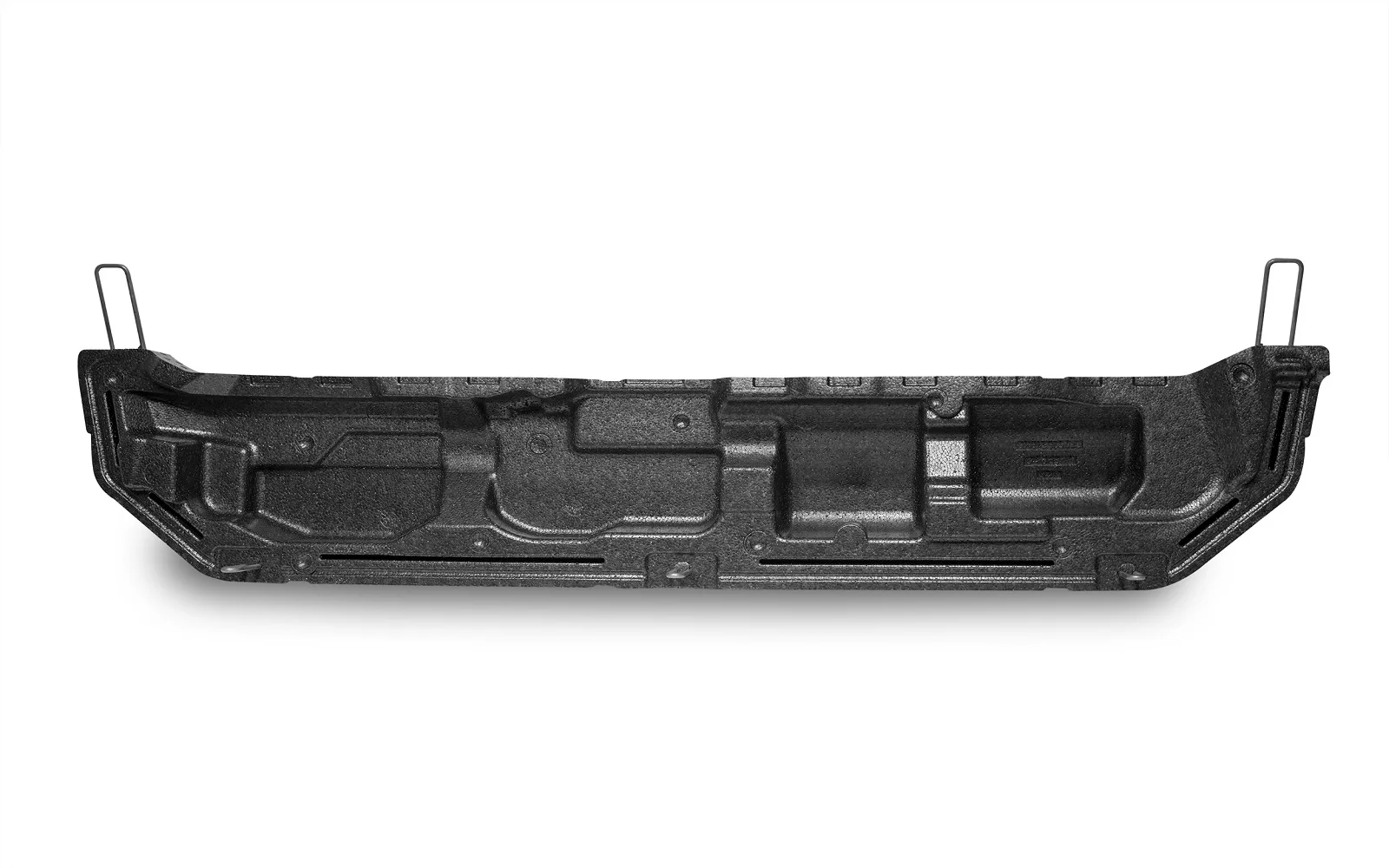

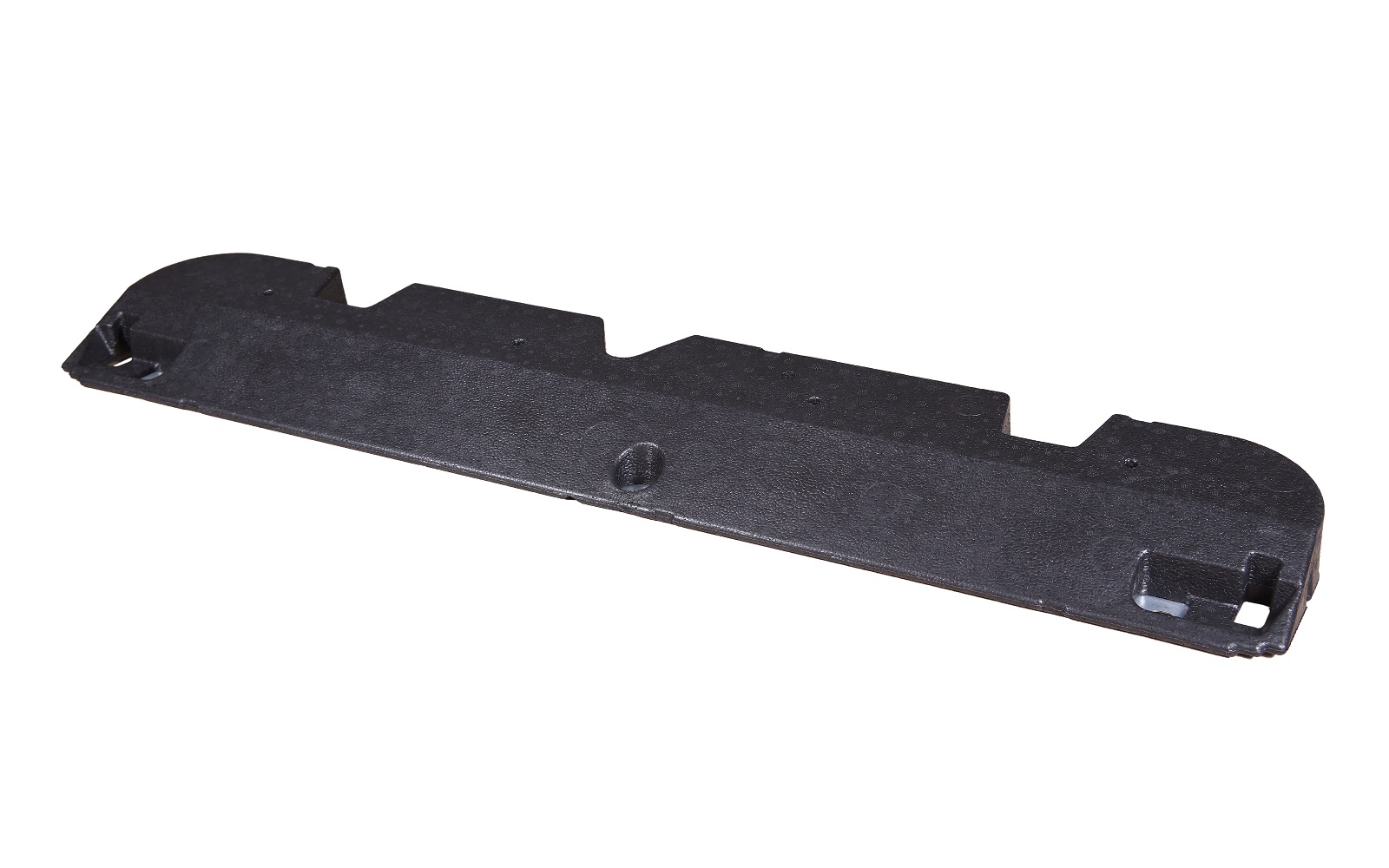

El Polipropileno Expandido (EPP) como material de relleno para asientos de automóvil modernos y cómodos ofrece soluciones idóneas a la mayoría de los retos a los que se enfrentan sus diseñadores.

El EPP combina bajo peso con alta resistencia a los impactos, lo que lo hace ideal para bases de asientos, respaldos y reposacabezas. En un material que absorbe la energía de manera óptima y no se rompe en pedazos tras un impacto, protegiendo eficazmente a los pasajeros de las consecuencias de un accidente.

El material celular de estos innovadores plásticos no sufre una deformación permanente después de un golpe, ni siquiera bajo una presión fuerte y prolongada. Por el contrario, vuelve de inmediato a su forma anterior.

Al mismo tiempo, como capa intermedia de relleno, en combinación con la espuma blanda superior, asegura el confort del asiento.

Los métodos de procesamiento de EPP permiten combinarlo de manera flexible con otros materiales, como plástico de alta densidad o refuerzos metálicos.

Un ejemplo de las excelentes propiedades del EPP es que ha utilizado de manera óptima en la fabricación del asiento de automóvil para niños considerad el más ligero del mundo.

Asimismo, se trata de un material con excelentes propiedades de aislamiento térmico y evita pinchazos eléctricos, protegiendo así los componentes electrónicos sensibles.

El método de moldeo por inyección permite la producción en serie de componentes adaptados a las necesidades de cada modelo, a unos costes muy competitivos.

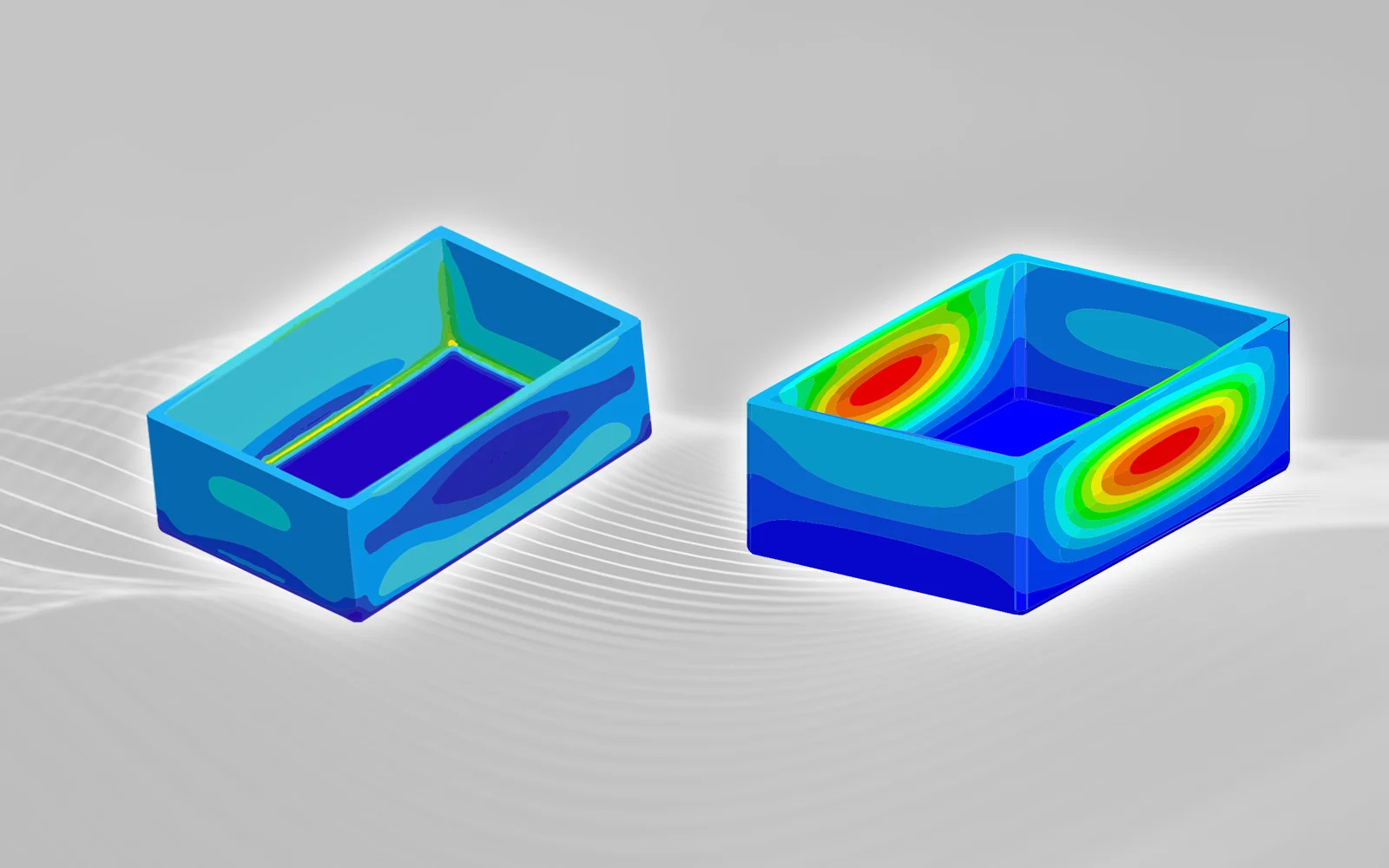

Simulación numérica CAM en la producción de rellenos para asientos de automóviles

En Knauf Automotive, además de materiales de calidad garantizada y tecnologías innovadoras de procesamiento de plástico, también ofrecemos métodos de diseño de última generación para la fabricación de componentes de asientos de automóviles EPP. Uno de los principales es la simulación CAM.

Este sistema hace posible evaluar, en una etapa muy temprana, cómo se comportarán los componentes individuales del asiento bajo diferentes tipos de cargas mecánicas. Este tipo de herramienta permite predecir la durabilidad y resistencia de la estructura del asiento con un alto grado de probabilidad. Así como también seleccionar la densidad adecuada de materia prima u optimizar la forma del componente.

La combinación de innovadores Plásticos Expandidos con tecnologías de última generación, abre nuevos horizontes de máxima calidad y rentabilidad en la producción de asientos cómodos y seguros para automóviles.