Die Zahl der Elektroautos nimmt weltweit rasant zu. So werden Prognosen zufolge bis 2030 bis zu 145 Millionen solcher Fahrzeuge unterwegs sein, und die Nachfrage nach Lithium-Ionen-Batterien wird sich bis zum Vierzehnfachen erhöhen. Es stellt sich also die Frage, wie mit ihnen nach ihrem Gebrauch umzugehen ist, damit sie keine Gefahr für die Umwelt darstellen. Wie sieht die Entsorgung von EV-Batterien in der Praxis aus?

Umweltauswirkungen von EV-Batterien

Die für die Herstellung von Elektroauto-Batterien verwendeten Chemikalien sind giftig, so dass sie, wenn sie in die Umwelt gelangen, negative Auswirkungen auf lebende Organismen, einschließlich des Menschen, haben können. Cadmium beispielsweise verursacht Nierenschäden und Anämie, Kobalt stört die Schilddrüsenfunktion und Lithium reichert sich in der Lunge an, was zu Schwellungen führt. Die Gefahren einer unverantwortlichen Entsorgung von Autobatterien sind die am häufigsten vorgebrachten Argumente der Gegner der E-Mobilität. Es werden auch Zweifel an der Erschöpfung der für die Herstellung von Batterien benötigten seltenen Erden sowie an den CO2-Emissionen, die durch deren mehrstufige Verarbeitung entstehen, geäußert. Einige dieser Probleme werden durch das Recycling von Lithium-Ionen-Batterien gelöst. Es besteht darin, dass sie z. B. als Energiespeicher wiederverwendet werden und an ihrem Lebensende der Rückgewinnung von Materialien und wertvollen Rohstoffen dienen. Dadurch entfällt jeglicher Abfall und das Risiko, dass potenziell gefährliche Stoffe in die Umwelt gelangen. Der Schwierigkeitsgrad und damit die Kosteneffizienz der Rückgewinnung hängt von der Art der Batterie ab.

Welches Design der Autobatterie ist am vorteilhaftesten?

Lithium-ion batteries consist of four main components: cathode, anode, electrolyte and separator. They also include a solid aluminum protective container and module housing, as well as plastic covers for the cells, wires or connectors. Depending on the cathode material, there are several types of lithium-ion batteries. Currently, three types of batteries are used worldwide for electric cars: lithium-nickel-manganese-cobalt (NMC), lithium-nickel-cobalt-aluminum (NCA) and lithium-iron-phosphate (LFP) batteries. The first two power passenger cars, while the third is used mainly in electric buses. Their main advantages include high energy density, safe use and long service life. From the point of view of raw material recovery, NMC and NCA batteries are the most favorable, as they can be successfully hydrometallurgically and partially recycled. In contrast, the financial and environmental costs of recycling LFP lithium-ion batteries are higher than producing new batteries.

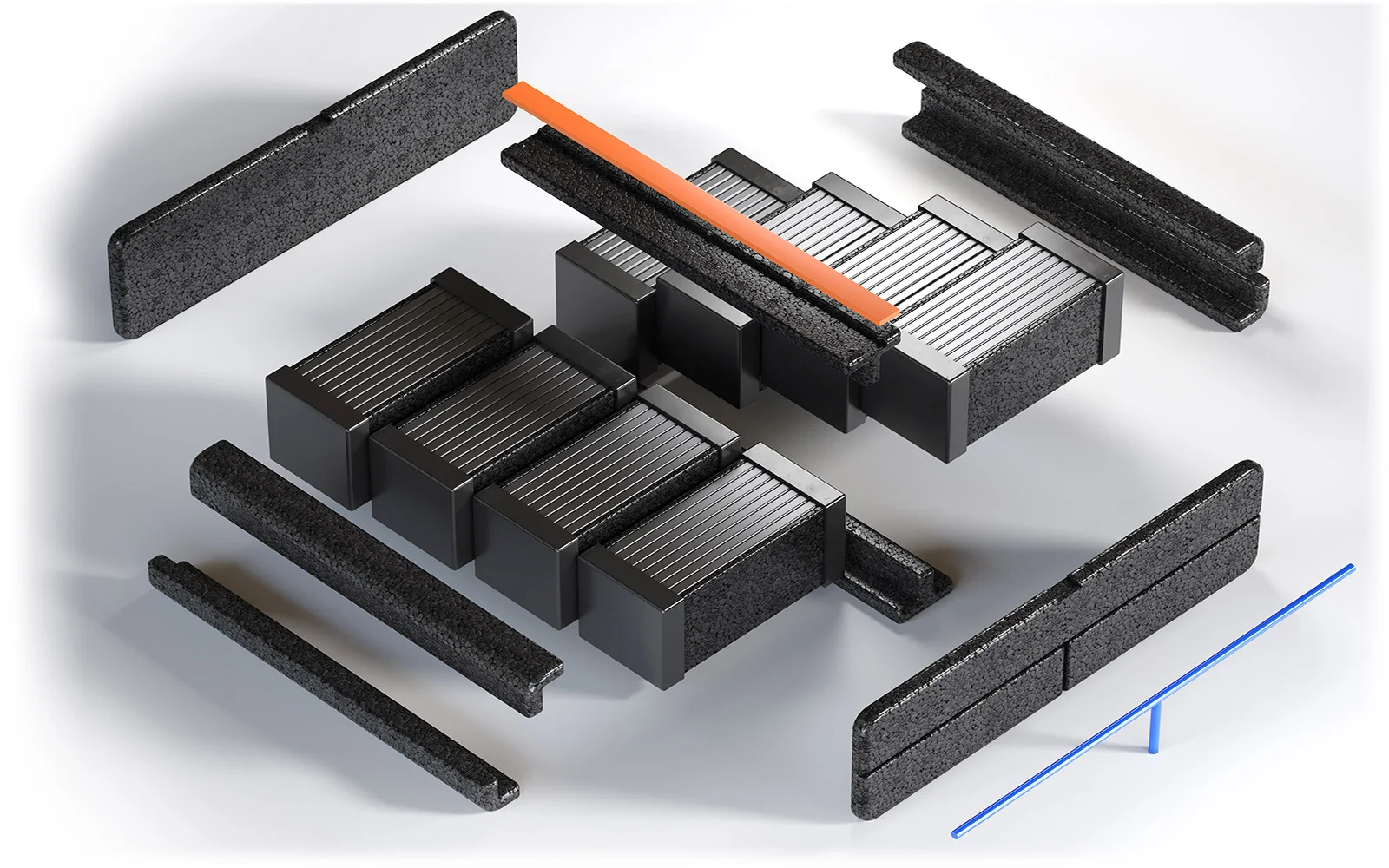

Lithium-Ionen-Batterien bestehen aus vier Hauptkomponenten: Kathode, Anode, Elektrolyt und Separator. Dazu gehören ein robuster Aluminium-Schutzbehälter und ein Modulgehäuse sowie Kunststoffabdeckungen für Zellen, Drähte oder Stecker. Abhängig vom Kathodenmaterial gibt es verschiedene Arten von Lithium-Ionen-Batterien. Derzeit werden weltweit drei Arten von Batterien für Elektroautos verwendet: Lithium-Nickel-Mangan-Kobalt (NMC), Lithium-Nickel-Kobalt-Aluminium (NCA) und Lithium-Eisen-Phosphat (LFP). Die ersten beiden treiben Pkw an, während die dritte hauptsächlich in Elektrobussen zum Einsatz kommt. Zu ihren wichtigsten Vorteilen gehören die hohe Energiedichte, die sichere Anwendung und die lange Lebensdauer. Aus Sicht der Rohstoffrückgewinnung sind NMC- und NCA-Batterien am vorteilhaftesten, da sie durch Hydrometallurgie und teilweises Recycling erfolgreich recycelt werden können. Dagegen sind die finanziellen und ökologischen Kosten für das Recycling von LFP-Lithium-Ionen-Batterien höher als für die Herstellung neuer Batterien.

Entsorgung und Recycling von Autobatterien – worin bestehen sie?

Was passiert mit gebrauchten Elektroauto-Batterien? Im Gegensatz zur geläufigen Meinung können sie ein zweites Leben als Energiespeicher für andere Produktionsprozesse führen oder als Stromquelle für weniger anspruchsvolle Geräte wie einen Motorroller oder ein Elektrofahrrad dienen. Einige Unternehmen sammeln gebrauchte Batterien, die etwa zehn Jahre lang als Energiespeicher genutzt werden können, bevor sie recycelt werden müssen.

Wie läuft die Batterieentsorgung ab?

Da sie sich in ihrer Bauweise unterscheiden, erfolgt die Demontage manuell durch qualifizierte Personen in Schutzkleidung, da mögliche Fehler zu einer Entzündung oder Explosion führen können. Der teuerste und arbeitsintensivste Schritt beim Batterierecycling ist die Gewinnung wertvoller Materialien wie Lithium, Kobalt, Nickel und Mangan.

Es wird zwischen pyrometallurgischem, hydrometallurgischem und partiellem Batterierecycling unterschieden. Im ersten Fall werden die wertvollen Metalle durch thermische Behandlung zurückgewonnen, im zweiten durch chemische Reaktionen, während im dritten Fall die Materialien teilweise zurückgewonnen und der Rest der Kathode regeneriert wird. Das Recycling von Batterien erfolgt in Europa in geringem Ausmaß in Pilot- und spezialisierte Recyclinganlagen. Im Moment reicht die Kapazität im Verhältnis zur Nachfrage aus, aber das System wird sicherlich erweitert werden müssen. Laut Prognosen von Greenpeace werden bis 2030 12,85 Millionen Tonnen Batterien für Elektroautos auslaufen.

Wie lange dauert es, bis sich eine Batterie je nach Typ zersetzt?

Batterien werden oft als das gefährlichste Produkt der Zivilisation bezeichnet. Unabhängig von ihrer Art sind sie aufgrund ihrer komplexen Konstruktion und ihres Gehalts an verschiedenen chemischen Stoffen umweltschädlich. Wie lange dauert die Zersetzung der einzelnen Batteriekomponenten? Es wird geschätzt, dass die Zersetzung von Metallgehäusen und anderen Metallkomponenten 100 Jahre dauert, während Chemikalien Hunderttausende Jahre brauchen – oder sich niemals zersetzen werden. Sie verschmutzen daher dauerhaft den Boden und das Wasser.

Wie schnell degenerieren Batterien, bevor sie zu einer Batterierecyclinganlage gebracht werden?

Generell gewähren Hersteller von Batterien für Elektroautos eine Garantie von 8 Jahren für sie. Es ist allgemein anerkannt, dass eine Batterie unbrauchbar wird, wenn ihr Wirkungsgrad unter 70-80 % sinkt, was nach den Erfahrungen der Fahrer sogar nach 12 Jahren, d. h. nach ca. 580.000 km Fahrleistung, der Fall sein kann. Die Lebensdauer von Elektroautobatterien hängt hauptsächlich von der Anzahl der Lade- und Entladezyklen ab. In dieser Hinsicht sind LFP-Batterien der klare Favorit, da sie für mehr als 2.000 Zyklen ausgelegt sind, was einer Nutzungsdauer von etwa 10 Jahren entspricht. Aufgrund ihrer hohen Leistung werden sie jedoch vor allem in Schwerlastanwendungen eingesetzt.

An zweiter Stelle stehen die NMC-Batterien mit 1000-2000 Zyklen. Ihr großer Vorteil ist auch die hohe Energiedichte, was bedeutet, dass sie im Verhältnis zu ihrem Gewicht viel davon speichern können, in diesem Fall 150-220 Wh/kg. Ein dritter, in Elektroautos häufig verwendeter Batterietyp sind NCA-Batterien mit 500 Zyklen und einer Dichte von 200-260 Wh/kg. Die Liste schließt mit LMO-Batterien (Lithium–Mangan–Batterien) mit 300-700 Zyklen, die jedoch im Vergleich zu anderen Batterietypen eine geringe Kapazität haben. Neue und bessere Technologien wie die Feststoffbatterie werden ebenfalls entwickelt, sind aber noch nicht für den Einsatz im Auto geeignet.

Wie viel Rohmaterial kann aus Batterien gewonnen werden?

Die Menge der im Batterierecyclingprozess zurückgewonnenen Rohstoffe hängt von der Batteriekonstruktion und den verfügbaren Technologien ab. Wissenschaftler arbeiten immer noch an solchen Methoden zum Recycling von Lithium–Ionen–Batterien, die die besten Ergebnisse erzielen. Zum Beispiel werden einer im Rahmen des Konsortiums Renault, Veolia und Solvey errichteten Batterierecyclinganlage die aktiven Materialien der Batterien in N-Methylpyrodon getaucht und nach Entwässerung und Trocknung mit Ultraschall zerkleinert und säuregelaugt. Dabei werden bis zu 96 % des Kobalts und 98 % des Lithiums zurückgewonnen. Die Menge der recycelten Rohstoffe aus Batterien wird innerhalb der Europäischen Union bald strengen Vorschriften unterliegen. Ende 2022 wurden Regelungen eingeführt, die vorsehen, dass ab 2027 Nickel und Kobalt zu 90 %, ab 2030 zu 95 % recycelt werden sollen. Für Lithium hingegen wurden diese Werte auf 50 bzw. 80 % festgelegt. Die hohe Arbeits– und Kohlenstoffintensität des Recyclings von Lithium–Ionen–Batterien sowie die Kosten für die Batterieentsorgung bleiben jedoch ein Problem.

Hersteller umweltfreundlicher Komponenten für Autobatterien

Experten zufolge kann das Recycling von Autobatterien deren CO2-Fußabdruck um etwa 17 % verringern. Was die Batteriekomponenten betrifft, so wiegen das Aluminiumgehäuse und der Behälter, der die Module schützt, am meisten. Das sind 126 kg in einer 400 kg schweren Batterie! Abgesehen von Kathode, Anode und Kupfer sind die Kunststoffkomponenten zum Schutz und zur Montage die nächstschwersten Komponenten der Batterie und wiegen etwa 22 kg. Einige dieser Komponenten können erfolgreich aus innovativem, ultraleichtem EPP-Kunststoff hergestellt werden, der zu etwa 95 % luftgefüllt und zu 100 % recycelbar ist.

In unseren Werken entwickeln und fertigen wir ultraleichte Schaumstoffkomponenten für Autobatterien, die eine hohe mechanische Festigkeit mit hervorragenden isolierenden oder antistatischen Eigenschaften verbinden. Spritzgegossene Gehäuse, Abdeckungen und Montageelemente für EPP-Zellen bieten nicht nur einen hervorragenden Schutz vor Stößen und Temperaturwechseln, sondern isolieren auch perfekt gegen elektrische Durchschläge. Speziell entwickelte Verbindungs- und Befestigungsteile erleichtern den Einbau und später auch den Ausbau der Zellen. Hervorzuheben ist, dass die Verarbeitung von EPP einfacher und weniger energieintensiv ist als beispielsweise die von Aluminium und daher weniger CO2-Emissionen verursacht. Dadurch wird der Kohlenstoff-Fußabdruck der auf diese Weise hergestellten Autobatterien erheblich reduziert. Die automobile Kreislaufwirtschaft ist ein Element unserer CSR-Aktivitäten.