Vergleichbar zu den vergangenen Jahren konzentrierte man sich in der Automobilindustrie auch im Jahr 2019 auf die Reduktion des Gewichts von Fahrzeugteilen, um so ihre Energieeffizienz zu verbessern – dieser Trend wird voraussichtlich auch in den kommenden Jahren anhalten. Dies bedeutet einen geringeren Kraftstoffverbrauch bei Verbrennungsmotoren sowie eine höhere Reichweite bei Elektrofahrzeugen. Dieses Ziel kann durch die Anwendung von leichteren Materialien wie Thermoplasten und vor allem expandiertem Polypropylen (EPP) erreicht werden, die inzwischen immer öfter zum Einsatz kommen.

Thermoplaste: Eigenschaften und Beispiele

Gesetzliche Bestimmungen in Übereinstimmung mit den Europäischen Richtlinien zur Verringerung der Umweltverschmutzung ermutigen die FuE-Abteilungen von Automobilunternehmen, Eigenschaften von Polymeren weiterzuentwickeln, ihre Qualität zu optimieren und sie in der Automobilindustrie häufiger einzusetzen – dies geschieht heute in Bereichen, von denen früher kaum jemand gedacht hätte, dass eine Verwendung möglich wäre.

Was sind Thermoplasten? Thermoplaste sind Kunststoffe, die sich in einem bestimmten Temperaturbereich verformen lassen und hauptsächlich im Spritzgussverfahren verarbeitet wurden.

Aufgrund des geringen Gewichts, der Flexibilität, der Stärke, der Beständigkeit und der Fähigkeit zur Energieabsorption können mit Kunststoff Thermoplaste sicherere, leichtere, leisere und sauberere Fahrzeuge gefertigt werden.

Der Bericht von Global Market Insights zu Industrietrends prognostiziert, dass der weltweite Markt für Spritzgusskunststoffe (Polystyrol, HDPE, ABS und Polypropylen) im Jahr 2024 einen Wert von 345 000 Mio. USD sowie ein Produktionsvolumen von mehr als 155 Mio. Tonnen erreichen wird. Diesbezüglich wird die Automobilindustrie eine der Hauptbranchen für dieses Wachstum sein.

Doch konzentrieren wir uns auf einige der Fortschritte, die 2019 erzielt wurden.

Die Verwendung von Kunststoffen – und hierbei vor allem von Thermoplasten wie EPP – in Fahrzeugen steigt stetig an. Dies zeigt die Tatsache, dass die Automobilindustrie 10 % der Kunststoffproduktion in Europa verbraucht (und dabei nur von den Bereichen Verpackung und Bau übertroffen wird). Dies belegen die Daten aus dem Bericht „Plastics the Facts – 2019“, der jährlich von PlasticsEurope (einer Vereinigung von Kunststoffproduzenten) und der EPRO (European Association of Plastics Recycling and Recovery Organisations) veröffentlicht wird.

Dieser Bericht wurde kürzlich präsentiert und enthält Daten für das Jahr 2018, die darauf hinweisen, dass die Kunststoffproduktion in Europa auf 51,2 Mio. Tonnen angestiegen ist, wobei mit 19,3 % der wichtigste produzierte Kunststoff Polypropylen war.

Durch die Kooperation zwischen Produzenten von Chemikalien und thermoplastischen Harzen implementiert die Automobilindustrie nachhaltige Lösungen, um die immer umfangreicheren gesetzlichen Herausforderungen zu meistern und das Ziel eines zu 100 % recyclingfähigen Fahrzeuges zu erreichen.

Erweiterte Anwendungsmöglichkeiten für THERMOPLASTE

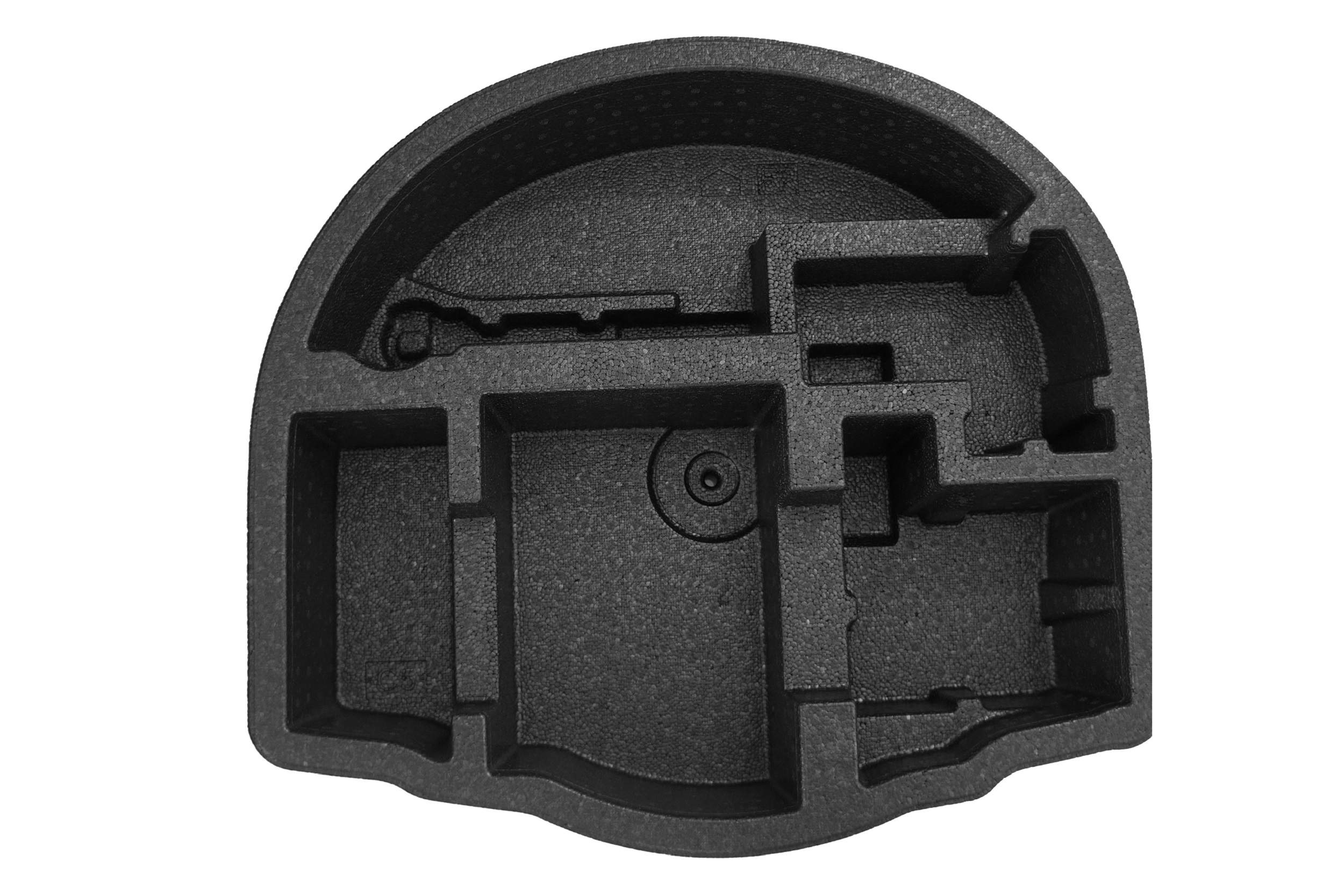

Da das Unternehmen die steigenden Anforderungen der Automobilindustrie kennt, entwickelt Knauf Industries eine Abteilung für Innovation und Wachstum, um Lösungen bieten zu können, welche die den Anwendungsbereich von EPP-Teilen erweitern können und gleichzeitig attraktiv für die Hersteller sind. Ein Beispiel ist die neue Palette von 36 Oberflächenstrukturen für expandiertes Polypropylen, die sich durch den Fortschritt in der digitalen Technologie als attraktive Alternative für herkömmliche Schaumkomponenten herausgestellt hat und somit eine Antwort auf die neuesten Trends im Industriedesign ist.

Vervendung von Thermoplaste

Die Evolution von Elektrofahrzeugen ist wichtig für die Entwicklung von expandierten Kunststoffen Thermoplaste wie EPP und EPS. Sie bieten aufgrund ihrer wärme- und schalldämmenden Eigenschaften und der einfachen Formbarkeit zahlreiche Anwendungsmöglichkeiten. Durch diese Vorteile eigenen sie sich ideal für das Design innovativer und funktionaler Produkte, die Fahrzeugen die höchste Effizienz ermöglichen.

Im Jahr 2019 nutzte der VW ID3 mit Elektroantrieb Polypropylen, da es eine geringere Dichte aufweist und im Vergleich zu styrolbasierten Kunststoffen weniger zum Quietschen neigt. Aufgrund seiner hervorragenden mechanischen Eigenschaften, der geringen Tendenz zum Verformen und der vollständigen Recyclingfähigkeit nutzte das deutsche Unternehmen diesen Thermoplast auch für das Batteriegehäuse des Pluto. Daimler nutzt Polypropylen bereits in der Sitzpolsterung des Sprinter-Vans.

Dies sind nur einige der Beispiele für jene Fortschritte, die im vergangenen Jahr im Bereich der Kunststoffteile und -komponenten in der Automobilindustrie erreicht werden konnten. Knauf Industries setzt seine Arbeit an innovativen Lösungen fort, um die Anwendungsmöglichkeiten dieser Materialien für die Herstellung von Automobilkomponenten noch zu erweitern.