Digital Twin ist eine der am schnellsten wachsenden Industrie 4.0-Technologien mit einem geschätzten weltweiten Marktwert von 156 Milliarden US-Dollar bis 2030, so die Unternehmensberatung Grand View Research. Heute wird er häufig mit Logistik und Fertigung sowie mit der Automobilindustrie und selbstfahrenden Autos in Verbindung gebracht. Was sind Digital Twins und welche Anwendungsmöglichkeiten haben sie?

Was ist die Digital Twin Technologie?

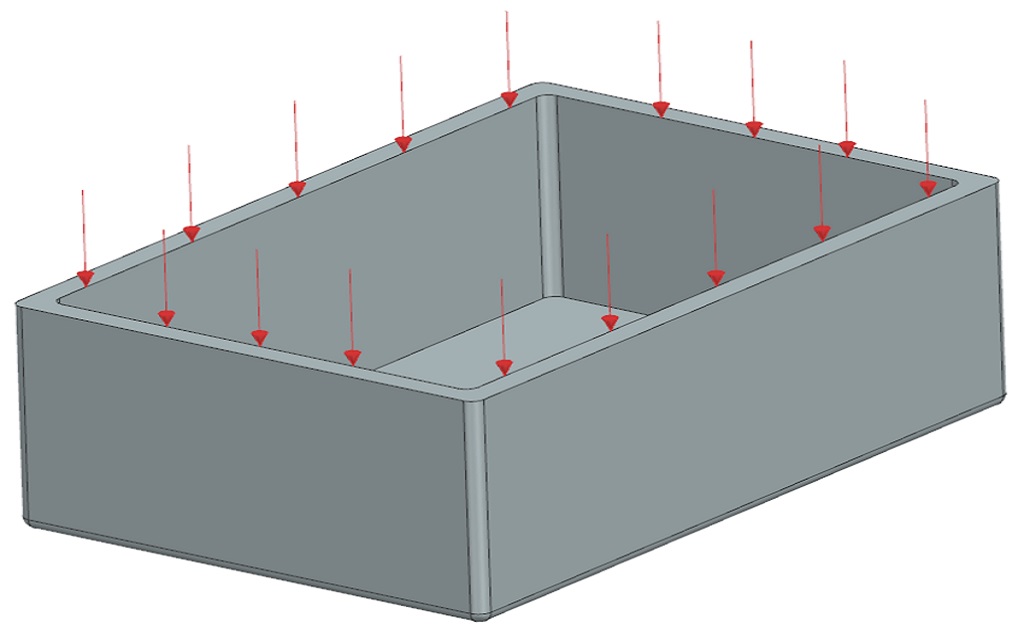

Ein Digital Twin (Digitaler Zwilling) ist ein mathematisches Modell eines realen Produkts, eines Geräts, eines Systems oder sogar eines Prozesses in einem virtuellen Raum, der seine Umgebung nachbildet. Seine Erstellung erfordert die Erfassung physischer Daten des darzustellenden Objekts. Das 3D-Modell kann auf der Grundlage einer Dokumentation oder eines Laserscans erstellt werden.

Ein weiteres Element ist die Eingabe von Parametern, die die physikalischen Eigenschaften des Objekts und seine Funktionsweise beschreiben. Je genauer die eingegebenen Daten sind, desto zuverlässiger sind die Ergebnisse der Computersimulation. Der Digital Twin empfängt und analysiert die Daten in Echtzeit über ein Netzwerk verschiedener Arten von Internet-of-Things-Sensoren (IoT), die an der physischen Version des Objekts angebracht sind, so dass verschiedene Arten von Tests und Änderungen in Echtzeit durchgeführt werden können. Die letzte wichtige Komponente der Digital Twin-Technologie ist die Fähigkeit, ein reales Objekt oder einen Prozess zu überwachen, um Anomalien sofort zu erkennen und gegebenenfalls einzugreifen. Der digitale Zwilling als Konzept zur Simulation von Prozessen im virtuellen Raum ist heute neben Big Data, dem Internet der Dinge oder dem Einsatz der Blockchain-Technologie in Logistik und Produktion eine der wichtigsten Säulen der Industrie 4.0.

Welche Vorteile ergeben sich aus der Digital Twin-Technologie?

Der Einsatz der Digital Twin-Technologie bietet Unternehmen viele greifbare Vorteile, nicht zuletzt Kosteneinsparungen beim Bau von Prototypen oder bei Tests in der realen Welt. Änderungen, Analysen und die Erkennung potenzieller Fehler können sehr schnell und kostengünstig durchgeführt werden. Für Hersteller von Automobilkomponenten bedeutet dies beispielsweise, dass sie ihre Modelle immer wieder auf Leistung, Funktionalität oder Ästhetik überprüfen und verändern können. So können sie schneller in die Serienproduktion gehen. Mit digitalen Zwillingen lässt sich nicht nur die Funktionsweise einzelner Maschinen oder Produkte simulieren, sondern auch ganze Fertigungsstraßen oder sogar komplexe Logistikprozesse. Dabei können nicht nur Maschinenstrukturen (sogenannte Hardware), sondern auch deren Software (Software) abgebildet werden. Dank des industriellen Internets der Dinge und der Big-Data-Technologie ist es zudem möglich, eine nahezu unendliche Anzahl von Szenarien zu erstellen, die in der Realität nicht nachgebildet werden könnten.

Die Entwicklung von digitalen Nachbildungen kompletter Systeme ermöglicht es, deren Leistung frühzeitig zu optimieren und potenziellen Ausfällen vorzubeugen. In der Logistik kann die Modellierung von Prozessen sehr hilfreich sein, um neue Strategien und Konzepte für das Supply Chain Management zu entwickeln, wie z.B. das Lean Supply Chain Management. Auch in der Mitarbeiterschulung wird der Digital Twin eingesetzt, um Produkte und Prozesse verständlich zu visualisieren.

Digital Twin Anwendung bei Knauf Automotive

Wir von Knauf Industries setzen die Digital-Twin-Technologie unter anderem für die Entwicklung von Prototypen und das Design von Kunststoffspritzgussteilen und geschäumten Kunststoffteilen für die Automobilindustrie ein. Unser IDLab ist mit hochmodernen 3D-Scannern ausgestattet, mit denen wir ein bestehendes Teil, seinen Prototyp oder die gesamte Baugruppe exakt darstellen können. Auf der Grundlage des digitalen 3D-Modells und der CAE-Software können wir Änderungen zur Optimierung des Bauteils vorschlagen und eine Lösung finden, die in Bezug auf Produktion, Verwendung oder Kosten besser funktioniert. Die Digital Twin-Technologie eignet sich besonders für die Entwicklung und Herstellung von Mehrwegtransportverpackungen aus expandiertem Polypropylen (EPP). Spezielle Einsätze und Trennelemente mit Hohlräumen, die den Formen der zu transportierenden Güter entsprechen, sind möglich. Wir sind auch in der Lage, Multimaterialteile mit sehr hoher Präzision im 2K-Zweikomponenten-Spritzgussverfahren herzustellen. Zudem können wir dank computergestützter CAD– und CAE-Konstruktion mit hoher Wahrscheinlichkeit vorhersagen, wie sich ein Produkt unter verschiedenen mechanischen, thermischen oder zeitlichen Belastungen verhalten wird. Eine weitere hilfreiche Technologie, die in unserem Labor zum Einsatz kommt, ist der 3D-Druck. Auf diese Weise bieten wir unseren Kunden in jeder Phase der Automobilproduktion einen Mehrwert: Sie können sicher sein, dass das gefertigte Teil ihren Erwartungen voll und ganz entspricht.

Anwendungsbeispiele für die Digital Twin Technologie in der Industrie 4.0

Die Entwicklung in vielen Bereichen wäre heute ohne den Einsatz von Digital Twins nicht mehr möglich. Tesla beispielsweise erstellt Digital Twins von allen Autos, die das Unternehmen verkauft, indem es Echtzeitdaten von einem dichten Netz von Sensoren sammelt. Die an die Cloud gesendeten Daten werden von Algorithmen der künstlichen Intelligenz verwendet, um mögliche Fehler und Pannen in den Autos vorherzusagen. Für den Hersteller bedeutet dies geringere Wartungskosten, für den Kunden mehr Sicherheit und Zuverlässigkeit. Diese Technologie hat auch bei der Entwicklung der Autos von Maserati geholfen. Hier konnten Kosten und Produktionszeiten um bis zu 30 Prozent gesenkt werden. Sogar in der Formel 1 haben Digital Twins Einzug gehalten, wo sie zur Verbesserung der Autos der Teams McLaren und Red Bull beitragen. Diese Technologie vermeidet nicht nur die Verschwendung sehr teurer Teile und Materialien, sondern schützt auch Menschenleben noch effektiver. Auch in der modernen Logistik haben Digital Twins hervorragende Anwendungsmöglichkeiten. DHL nutzt Digital Twins, um eine virtuelle Karte der eigenen Lagerhäuser und der gesamten Lieferkette zu erstellen und so die Effizienz der Abläufe zu verbessern.

Geschichte des Konzepts der Digital Twins in Produktion und Logistik

Die Technologie der Digital Twins ist nicht neu, sondern reicht bis in die 1970er Jahre zurück. Vorreiter war die NASA, die das Raumschiff Apollo 13 digital nachbaute und damit eine Reihe von Tests durchführte, um den Astronauten eine sichere Rückkehr zur Erde zu ermöglichen. Auch heute noch setzt die NASA diese Technologie erfolgreich ein und entwickelt sie weiter, zum Beispiel für Kapseltests. Der Begründer des Einsatzes der Digital Twin Technologie in der Industrie war hingegen Professor Michael Grieves von der University of Michigan. Er schlug 2002 den Einsatz in Systemen für das Management des gesamten Produktlebenszyklus vor. Der Begriff „Digital Twin“ selbst tauchte erst 2010 in den Jahresberichten der NASA auf und wurde dann von Unternehmen und wissenschaftlichen Einrichtungen, die ihn nutzten, weit verbreitet. Heute sind Digital Twins nicht mehr nur ein futuristisches Konzept – dank der Verfügbarkeit von Sensoren im Internet der Dinge und der Fähigkeit von Software, riesige Datenmengen zu verarbeiten, um verschiedene Arten von Simulationen durchzuführen, sind sie für viele Unternehmen, die bereit sind, technologische Innovationen einzuführen, zur alltäglichen Realität geworden. Sie tragen tagtäglich dazu bei, Prozesse zu rationalisieren, die Robotisierung und Automatisierung der Produktion voranzutreiben und kostspielige Fehler zu vermeiden.