O desenvolvimento da indústria automotiva sempre esteve ligado a designs inovadores e descobertas de materiais. Por exemplo, a invenção dos plásticos permitiu reduzir o consumo de combustível e aumentar a autonomia dos carros. Devido à facilidade de moldá-los em diferentes formas, a aerodinâmica, ergonomia e design de um veículo podem ser facilmente otimizados, o que seria muito mais difícil se fossem usados metal e vidro tradicionais. Os plásticos modernos também desempenharam um papel significativo no desenvolvimento de sistemas de segurança em carros. Hoje, eles não apenas contribuem para reduzir as emissões de CO₂, mas também melhoram a sustentabilidade dos carros e as características da economia circular.

Tendências automotivas – como os plásticos influenciam o futuro dos carros?

Menor peso em ordem de marcha e maior eficiência energética, total liberdade de design, absorção de choque ideal e design circular – esses são apenas alguns dos benefícios que os plásticos modernos oferecem à indústria automotiva atual. Esses materiais de última geração continuam a acompanhar os fabricantes de automóveis nas sucessivas mudanças revolucionárias pelas quais a indústria automotiva está passando. Acima de tudo, eles abrem horizontes totalmente novos para o design de veículos. Usando tecnologias de fabricação modernas para componentes automotivos moldados por injeção e tecnologia de impressão 3D, várias funções podem ser facilmente combinadas em componentes pequenos, mas complexos. Isso significa integração perfeita de sensores e fiação, o que é fundamental para o desenvolvimento de veículos autônomos, inteligentes e altamente seguros. A questão que mais influencia atualmente a transformação da indústria automotiva é a sustentabilidade. Materiais inovadores, incluindo biocompósitos e plásticos reciclados, permitem reduzir a pegada de carbono de um veículo já na fase de fabricação. Neste contexto, é crucial desenvolver tecnologias que permitam que os componentes plásticos sejam processados em circuitos de processo fechados sem perda de qualidade, o que é importante para o desenvolvimento futuro da mobilidade sustentável.

Polipropileno expandido (EPP) e poliestireno expandido (EPS) – players importantes na indústria automotiva moderna

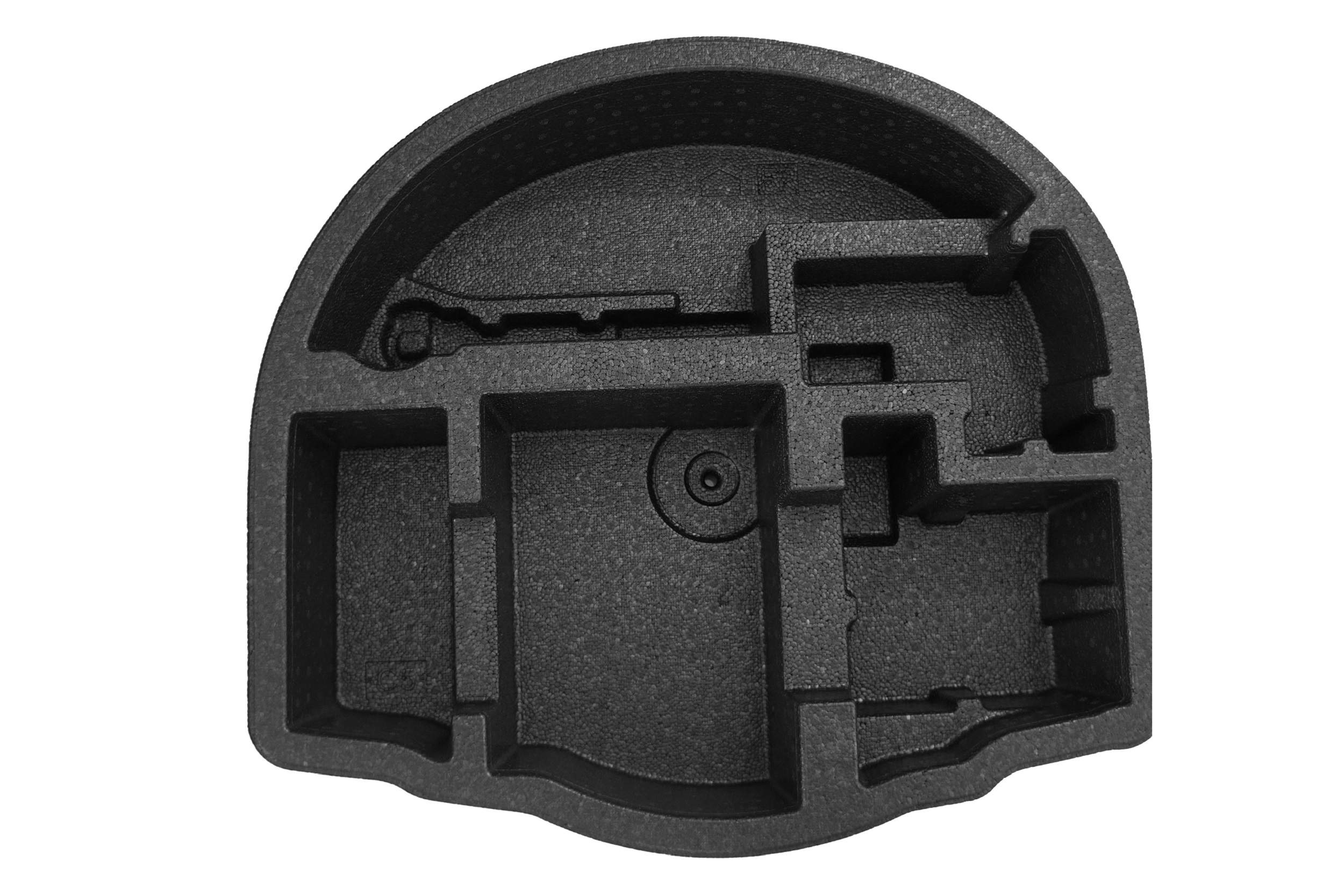

Plásticos expandidos, como EPP (polipropileno expandido) e EPS (poliestireno expandido), são amplamente utilizados em aplicações automotivas modernas. Devido à sua estrutura espumosa, os componentes EPP e EPS combinam leveza excepcional com boas propriedades mecânicas. O EPS caracteriza-se sobretudo pelas suas excelentes propriedades de isolamento – tanto térmicas como acústicas. Possui ótima resistência a cargas estáticas, mas devido à sua maior fragilidade em comparação com o EPP, é adequado para aplicações onde o isolamento e a redução de peso são mais críticos. Combinado com o baixo custo do material, isso significa que ele é frequentemente usado, por exemplo, para painéis de portas, elementos de enchimento ou em sistemas de amortecimento de ruído dentro da cabine. O EPP (polipropileno expandido), por outro lado, distingue-se por sua elasticidade e resistência significativamente maiores a cargas dinâmicas. Sua característica única é a capacidade da chamada recuperação elástica, tornando-o ideal para aplicações onde é necessária uma absorção eficiente de energia. O material também é quimicamente inerte e resistente à umidade, altas temperaturas (até aprox. 150 °C) e radiação UV. Essa notável versatilidade do EPP significa que os componentes feitos a partir dele mantêm suas propriedades mesmo sob condições operacionais adversas, o que é crucial na indústria automotiva. Este material de espuma resiliente é particularmente popular para encher assentos, apoios de braços ou apoios de cabeça. As propriedades do EPP e as tecnologias de fabricação de última geração também permitem a fabricação precisa de palas de sol frontais altamente estéticas com alta funcionalidade.

Plásticos inovadores. Sustentabilidade e reciclagem na indústria automotiva

Hoje, materiais alternativos como bioplásticos, plásticos reciclados e materiais com baixa pegada de carbono estão ganhando importância na indústria automotiva. Eles são a resposta perfeita aos crescentes requisitos ambientais, regulamentações cada vez mais rígidas e expectativas dos consumidores. Seu uso permite que as empresas automotivas não apenas reduzam suas emissões de CO₂ e reduzam o consumo de matérias-primas não renováveis, mas também implementem processos de fabricação cada vez mais sustentáveis.

Por exemplo, os bioplásticos feitos de biomassa têm uma pegada de carbono menor do que os plásticos tradicionais, pois seu processo de produção envolve menos consumo de energia e emissões de gases de efeito estufa. Além disso, muitos deles podem ser biodegradados ou compostados, o que é uma vantagem importante na área de gestão de resíduos. Os plásticos reciclados são um grande passo para a transição de uma economia linear para um modelo circular. Seu uso leva a uma redução no consumo de matérias-primas primárias e, portanto, a uma redução na pegada de carbono de todo o processo de fabricação. Empresas como Ford, Opel e Skoda usam componentes enriquecidos ou feitos inteiramente de reciclado pós-consumo há anos.

Outra inovação digna de nota são os plásticos com baixa pegada de carbono que são produzidos, por exemplo, usando energia renovável ou usando matérias-primas alternativas que não requerem tanta energia quanto as tradicionais. As empresas automotivas implementam essas soluções, entre outras coisas, modernizando suas tecnologias de fabricação e investindo em pesquisa e desenvolvimento, fazendo parcerias e colaborando com fornecedores de materiais inovadores e adaptando projetos a novos materiais com a ajuda de engenheiros experientes. Na Knauf Industries, oferecemos materiais de qualidade comprovada e processamento de última geração, bem como consultoria especializada sobre como adaptar um projeto para atender a requisitos ambientais mais rigorosos, mantendo outras propriedades.

Materiais compósitos na indústria automotiva: soluções de última geração para a fabricação de componentes

Nos últimos anos, tem-se verificado um aumento consistente do interesse em materiais compósitos, especialmente os reforçados com fibra de vidro (PRFV) e fibra de carbono (PRFC). A inovadora combinação resina-fibra distingue-se pela sua excelente relação resistência-peso e, portanto, pode ser utilizada com sucesso na produção de carroçarias, componentes de carroçaria e sistemas de segurança, por exemplo, para automóveis esportivos e de luxo. Graças ao equilíbrio certo entre força, rigidez e resistência à fadiga, eles possibilitam a concepção de monocoques ultraleves (vigas de segurança) e estruturas de suporte de carga muito mais leves do que suas contrapartes metálicas, o que significa melhor desempenho no automobilismo, por exemplo. Além disso, graças à sua capacidade de serem moldados em formas complexas, os compósitos também podem ser usados para fabricar painéis de portas e telhados, bem como elementos de design. Além de sua aparência marcante e resistência a arranhões e intempéries, esses componentes oferecem um bom isolamento térmico e acústico. Os compósitos também encontram excelente aplicação nas zonas de absorção de energia dos carros. A capacidade das fibras de carbono de absorver e dissipar energia as torna ideais para para-choques, especialmente em veículos esportivos. Ao contrário dos metais, os compósitos são resistentes à umidade, sal e agentes ambientais agressivos, resultando em menores custos de manutenção e maior vida útil dos componentes.

O futuro dos plásticos na indústria automotiva: Que inovações devemos esperar no futuro?

Mudanças muito grandes na área de materiais automotivos são muito prováveis. Os chamados materiais inteligentes e autorreparáveis e aqueles com funções eletrônicas têm um papel especial a desempenhar. Isso se deve às crescentes demandas por segurança, respeito ao meio ambiente e eficiência energética. Por exemplo, graças a materiais inteligentes que adaptam dinamicamente suas propriedades às mudanças de temperatura, estresse ou iluminação, o design de um veículo pode garantir maior conforto e segurança, mas também durabilidade. Esses materiais voltados para o futuro incluem espuma viscoelástica de forma EPP, que retorna à sua forma original sob certas condições.

Os materiais autorreparáveis, que utilizam mecanismos que permitem reparar automaticamente pequenos danos, como microfissuras ou arranhões, também são uma solução interessante. Essas soluções são baseadas em microcápsulas incorporadas com substâncias de reparo ou reações térmicas que ativam um processo de 'cura'. No futuro, seu uso pode reduzir significativamente a necessidade de reparos e aumentar a vida útil dos componentes, o que é ecologicamente correto. Materiais que combinam funções estruturais com a capacidade de coletar e processar dados também são uma tendência extremamente voltada para o futuro. Eles podem incorporar condutores embutidos, sensores ou até mesmo sistemas de comunicação, para que os componentes do veículo sejam capazes de monitorar as condições de operação, como temperatura, estresse ou danos. O uso dessa tecnologia permitirá, entre outras coisas, o diagnóstico do veículo ou o gerenciamento aprimorado de energia. Em conclusão, essas tecnologias abrem caminho para a próxima revolução no design de veículos.