A ampla aplicação de plásticos no setor automotivo não apenas permite a fabricação de veículos mais leves e economizadores de energia, como também os torna mais seguros. À medida que os fabricantes ajustam os designs e introduzem novos materiais, eliminam-se os estereótipos como "o mais rígido, o mais seguro". Nesse sentido, o papel dos termoplásticos como polipropileno expandido (EPP) e poliestireno expandido (EPS) é fundamental.

“Antes, os carros eram muito mais resistentes; agora eles se deformam com o menor impacto ”. A associação de segurança com a solidez de chapas rígidas, com formas angulares e sem plástico, é um estereótipo infundado. Como um veículo deve garantir a segurança dos passageiros, esperamos que a cabine de passageiros não seja deformada.

Até a década de 1950, os fabricantes de automóveis não fizeram nenhum esforço para melhorar a segurança dos passageiros. Considerou-se que, quanto mais rígido o carro, melhor protegeria os passageiros. Esse padrão de pensamento prevaleceu até a Mercedes-Benz realizar testes com manequins e descobrir que as perigosas consequências de colisões podem ser reduzidas com a introdução de zonas de absorção de impacto.

Quando ocorre uma colisão e as partes da carroceria do carro têm alta resistência à deformação, a energia cinética penetra na cabine e é absorvida pelos passageiros. No entanto, se a zona de impacto for esmagada, absorvendo assim uma grande quantidade de energia, a energia de impacto transportada para os passageiros é reduzida.

O PLÁSTICO SALVA VIDAS

A introdução de componentes plásticos em sistemas de segurança passiva marcou uma revolução na segurança dos passageiros. Em um estudo realizado em 2015 pela National Highway Traffic Safety Administration (NHTSA) EUA, determinou-se que tecnologias inovadoras de segurança, muitas das quais envolviam a aplicação de plásticos e compósitos, salvaram a vida de mais de 600 000 residentes dos EUA entre 1960 e 2012.

A aplicação de plástico em componentes externos é de importância decisiva para a absorção de impactos. Além disso, reduz o peso dos veículos, que é uma das variáveis levadas em consideração no contexto da melhoria da segurança, pois quanto maior o peso, maior a energia cinética e mais graves as consequências em caso de acidente.

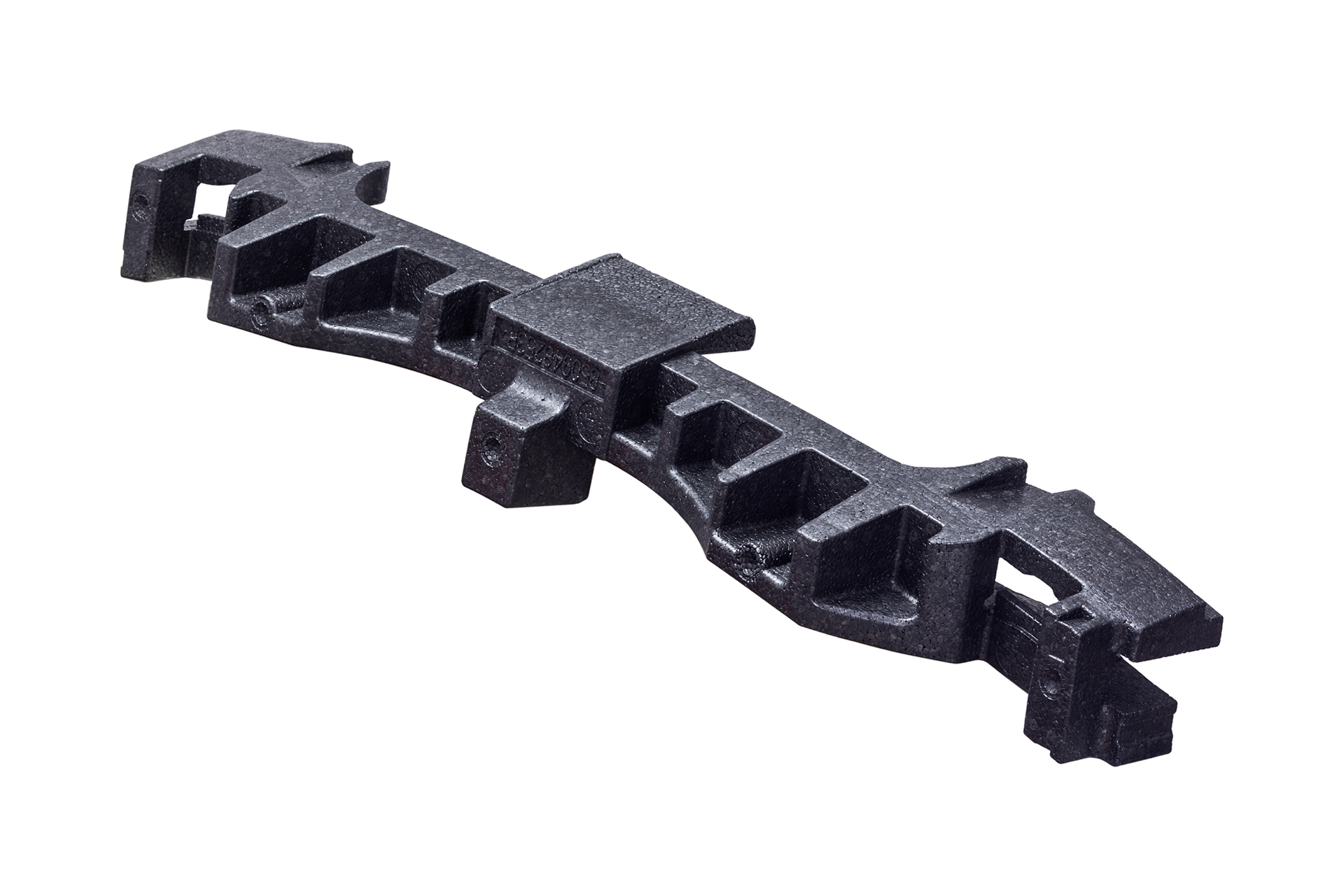

A Knauf Industries Automotive fabrica peças de EPP e EPS, como para-choques dianteiro e traseiro, grades e amortecedores para para-choques, que são a primeira linha de defesa em caso de colisão. As propriedades desses plásticos, muito mais leves e flexíveis que os materiais tradicionalmente aplicados no setor automotivo, proporcionam uma capacidade de absorção de energia cinco vezes maior.

Quando ocorre um impacto, os elementos plásticos absorvem a energia, criando uma “zona de deformação”, que colapsa como um acordeão e age como um colchão de proteção para proteger os passageiros do carro. Essas mesmas propriedades servem para proteger os pedestres, pois um impacto com um para-choque de metal não é o mesmo que um impacto com um para-choque com 98% de conteúdo de ar, como é o caso do EPP.

Mas o EPP e o EPS não encontram apenas aplicações em componentes de segurança externos passivos. Eles também estão presentes na cabine de passageiros: assentos, carcaça da coluna de direção, protetores de joelho, enchimentos laterais de portas etc.

Por exemplo, os apoios de cabeça surgiram em meados da década de 1950 como um acessório de luxo. Em 1969, eles se tornaram obrigatórios em todos os veículos registrados nos EUA, mas não foram homologados na Espanha até a última década do século passado. Fabricados com o uso de EPP, os apoios de cabeça são um componente de segurança essencial que atenua os efeitos de uma colisão no segmento cervical da coluna vertebral.

Em um relatório do Instituto Americano de Segurança Rodoviária, publicado em 2017, foi indicado que o número de mortes de motoristas caiu de 87 por milhão para 30 por milhão durante os anos 2002-2015, graças a melhorias na segurança dos veículos.

PPE DE SEGURANÇA INFANTIL

Por fim, devem ser indicados os progressos em relação à segurança infantil. As primeiras cadeirinhas infantis muito primitivas apareceram em 1930. Naquela época, a função do assento do carro era essencialmente evitar distrair o motorista. Somente na década de 1960 foram fabricadas as primeiras cadeirinhas infantis equipadas com elementos de segurança, e elas se espalharam na década de 1980. Na Espanha, muitos anos se passaram antes que as cadeirinhas infantis se tornassem um elemento obrigatório de segurança infantil nos veículos, o que aconteceu em 2005. Aqui, deve-se enfatizar que as cadeirinhas infantis são fabricadas principalmente a partir de polipropileno expandido.

As cadeirinhas infantis fabricadas em EPP pela Knauf Industries Automotive são leves, sólidas e resistentes a altas cargas. Elas absorvem muito bem a energia cinética, sem se deformarem, mesmo após vários impactos.

A segurança é um dos campos do setor automotivo em desenvolvimento contínuo. O progresso nas últimas décadas tem sido espetacular e ainda há pesquisas em andamento para aproveitar ao máximo as vantagens desses novos materiais.