Os carros fabricados na última década possuem muitos sistemas de segurança que nem percebemos durante nosso dia a dia. Um desses elementos invisíveis de segurança passiva é o para-choque que está harmoniosamente integrado ao corpo do veículo. Do que é feito e qual é a sua função?

Olhando para os complexos designs atuais de para-choques de carro, é difícil acreditar que no início eles serviram apenas como uma decoração sutil do veículo, não fornecendo proteção no momento de uma colisão. Já em 1910, os fabricantes de automóveis começaram a usar tiras de aço fixadas na parte traseira e dianteira do veículo. Os veículos na época estavam desenvolvendo velocidades mínimas, e o para-choque servia apenas para evitar reparos caros no carro no caso de um possível contato com um obstáculo.

À medida que a indústria automotiva cresceu, esses designs se tornaram mais pesados e decorativos, tomando a forma de uma peça cromada “mais fina” na década de 1960. Os primeiros para-choques de plástico foram introduzidos no final dos anos 1960 e no início dos anos 1970 pela marca General Motors. Eles deveriam absorver a energia de uma colisão de baixa velocidade e não ser permanentemente danificados no processo. Hoje, os para-choques modernos são integrados à carroceria do carro e ocultam muitas funções diferentes. Sua principal tarefa é garantir a segurança – não apenas para os passageiros dos veículos, mas especialmente para os pedestres.

Leia também: De para-choques de metal a plástico: em busca do equilíbrio entre estética e segurança

Como um para-choque de carro é construído – não apenas de plástico

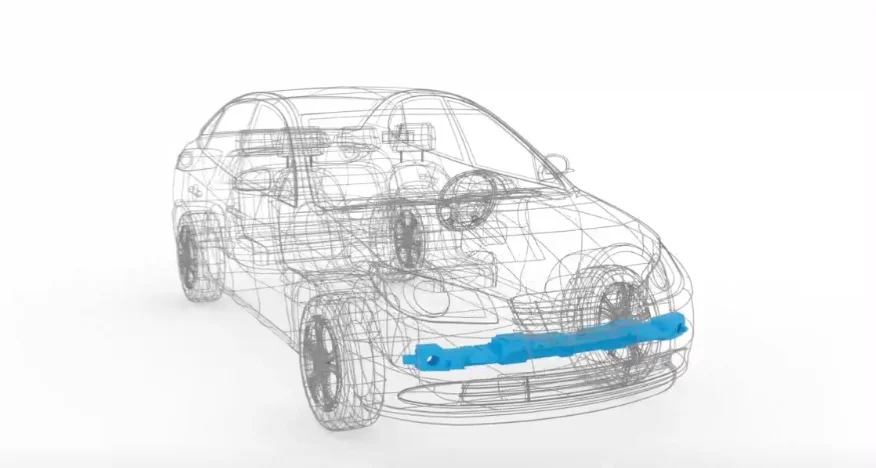

Os para-choques dos carros modernos devem ter um design adequadamente resiliente que atue como um amortecedor no momento do impacto. Seu elemento principal é uma seção estrutural de aço, a chamada viga de para-choques. Este reforço é montado horizontalmente no painel frontal e traseiro de um carro e carrega a carga mais pesada durante uma colisão. Ele é coberto por fora com um forro de amortecedor de espuma EPP flexível.

Este material combina alta resistência mecânica com alta elasticidade para amortecer com eficácia a energia do impacto e, ao mesmo tempo, ser mais amigável aos pedestres. A ampla gama de possibilidades oferecida pela moldada por injeção de materiais termoplásticos como polipropileno (PP) ou policarbonato (PC). Hoje em dia, vários elementos eletrônicos, como sensores de estacionamento, câmera de ré, faróis de neblina e, às vezes, entradas de ar adicionais são incorporadas à construção do para-choque.

Para-choque de segurança – quais são suas funções?

A principal função do para-choque de um carro é compensar os efeitos de uma possível colisão, tanto para passageiros quanto para pedestres. Os designers e fabricantes da indústria automotiva estão constantemente procurando as soluções certas de design e material para equilibrar rigidez e flexibilidade com dureza e resistência. Geralmente, quanto mais forte e resistente for o design do para-choque, melhor ele protege a estrutura do carro; no entanto, pode ser perigoso para o outro veículo e pedestres. Considerando o fato de que na maioria das vezes os para-choques quebram durante colisões em alta velocidade, eles têm pouca função de proteção para os passageiros do veículo em tais situações.

A principal força de impacto é absorvida pela estrutura reforçada e pelas zonas de controle de esmagamento, enquanto o para-choque é apenas a primeira barreira durante o contato. No entanto, esse amortecimento inicial é para dar tempo aos airbags para dispararem. O para-choque do carro hoje em dia serve principalmente como proteção em caso de colisões de baixa velocidade. Porém, a forma e a curvatura do painel frontal do carro e o design do capô têm como objetivo principal minimizar os ferimentos em pedestres em caso de colisão.

Estrutura do para-choque a ser reparada?

De acordo com a Administração Nacional de Segurança de Trânsito nas Rodovias (NHTSA), os atropelamentos aumentaram de 12 para 17 por cento de todos os acidentes de trânsito entre 2008 e 2018. A Governors Highway Safety Association aponta mudanças preocupantes semelhantes, segundo as quais o número de atropelamentos fatais aumentou de 4 109 para 6 238 entre 2009 e 2018. O aumento na popularidade de SUVs e crossovers mais massivos, que têm um capô e para-choque mais altos, é citado como a principal razão para essa mudança adversa.

A diferença na posição da barra do para-choque também é importante no caso de uma colisão entre um SUV e um carro de passageiros menor. Na medida em que, mesmo em baixas velocidades, a estrutura deste último pode ser significativamente danificada. Dada a popularidade crescente deste tipo de carro também na Europa, serão necessárias soluções adequadas. Embora os carros novos sejam equipados com sistemas ativos para proteger os pedestres, travando automaticamente quando o perigo é detectado ou avisando o motorista, eles nem sempre funcionam de maneira adequada ou rápida o suficiente. Os dados acima mostram o quão crucial é um para-choque projetado corretamente e todo o painel frontal de um carro.

Que tipo de material funcionará melhor para uma produção de para-choques?

O papel mais importante em termos de segurança de pedestres é desempenhado pelo forro flexível do para-choque, que atua como amortecedor. Nesta área, materiais de espuma são frequentemente usados. Embora materiais alternativos estejam sendo procurados, essas ainda são soluções de nicho. A investigação foi realizada, por exemplo, num para-choques em cortiça de carvalho, que se destinava especialmente a automóveis com capô alto, ou em um amortecedor de impacto com rotores especiais para dissipar a energia cinética. Até agora, a espuma EPP provou ser o melhor material para enchimento de para-choques.

Este material combina alta resistência mecânica com alta elasticidade para amortecer com eficácia a energia do impacto e, ao mesmo tempo, ser mais amigável aos pedestres. A ampla gama de possibilidades oferecida pela espuma de polipropileno EPP processada nas fábricas da Knauf Industries permite uma fácil adaptação de todas as propriedades dos elementos de amortecimento de espuma, almofadas de para-choques e coberturas de grade – desde seu baixo peso até sua resistência mecânica e elasticidade, às suas propriedades de amortecimento de ruído e até mesmo de isolamento térmico.

O EPP não se desintegra com o impacto, mas deforma-se a curto prazo e volta imediatamente à sua forma original. Graças a modernos softwares e técnicas de visualização 3D é possível encontrar a melhor solução em elementos amortecedores, que atendam plenamente as exigências de um determinado projeto, tanto em termos de uso como de estética.