Os processos de moldagem por injeção são amplamente utilizados na indústria automotiva como meio de alta produtividade e precisão, reduzindo o custo e o tempo de fabricação de peças plásticas. Como é esse processo, quais plásticos podem ser processados e quais são os benefícios?

Tipos de plásticos usados na indústria automotiva

Vários tipos diferentes de plásticos são usados atualmente na indústria automotiva. Eles são usados em uma ampla variedade de aplicações, dependendo de suas propriedades. Os mais comuns são os termoplásticos, como polipropileno (PP), policarbonato (PC) e ABS processados com máquinas de moldagem por injeção. O primeiro é leve, resistente a produtos químicos e impactos, por isso é usado na fabricação de para-choques, tampas de motor ou painéis de portas. O policarbonato, por outro lado, é transparente e resistente a danos mecânicos, o que o torna adequado para a fabricação de faróis. Igualmente bom em termos de resistência mecânica ou altas temperaturas é o ABS (Acrilonitrila Butadieno Estireno). Normalmente, os componentes e caixas do painel são feitos dele.

Os polímeros termofixos são outro grupo importante de plásticos. Isso inclui resinas epóxi resistentes a produtos químicos e temperaturas, que podem ser encontradas em adesivos e revestimentos protetores. Também estão incluídas neste grupo as resinas fenólicas utilizadas em isolamentos elétricos e componentes de motores com resistência a temperaturas extremamente altas e fogo.

Um terceiro grupo extremamente popular de plásticos modernos usados em carros são os materiais compósitos reforçados com carbono ou fibra de vidro. Os primeiros combinam resistência extraordinária com peso ultrabaixo, e é por isso que funcionam bem para capôs de veículos, por exemplo. Estes últimos, por outro lado, são frequentemente usados para para-choques devido à sua resistência à corrosão.

Processos de moldagem por injeção de plástico

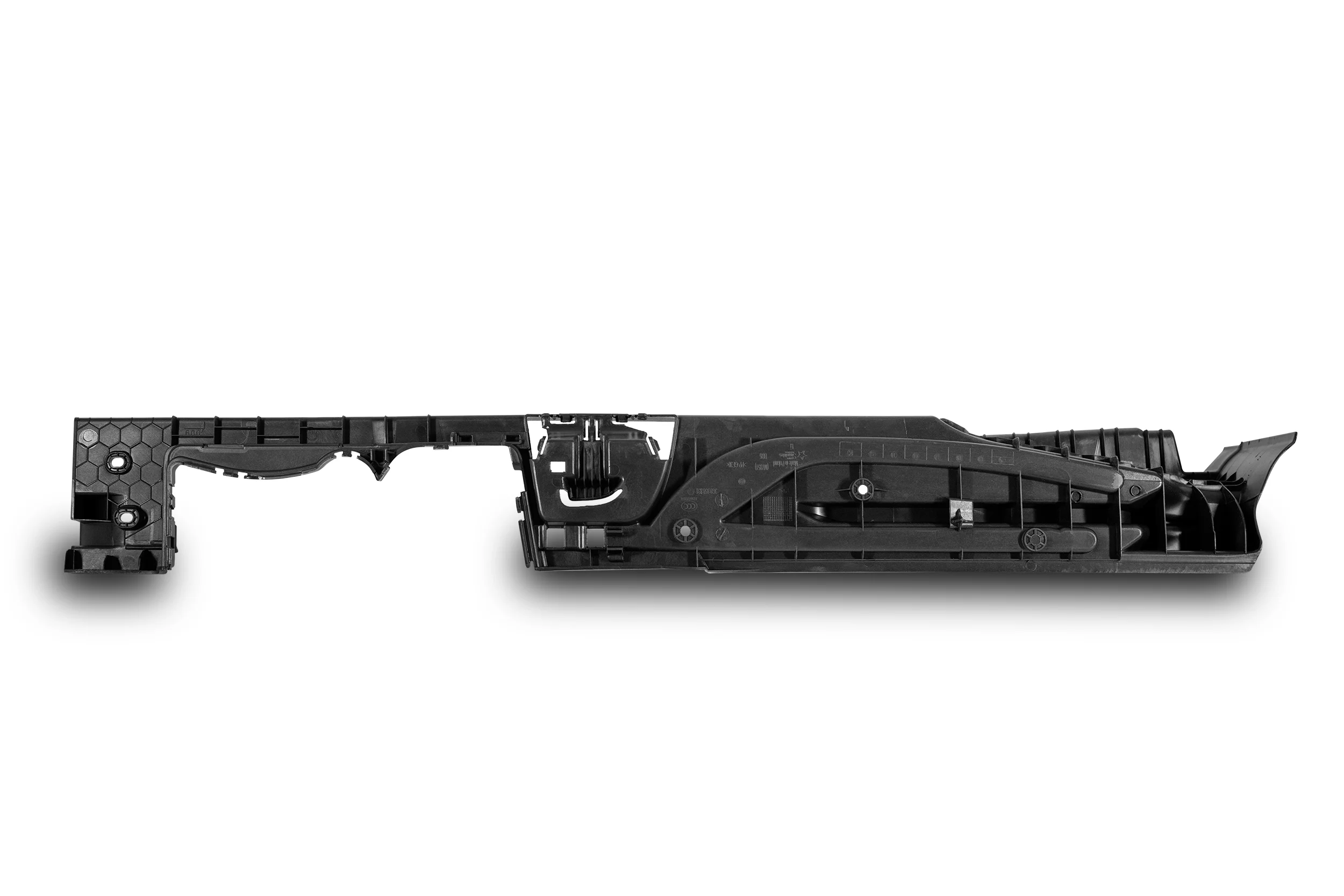

Existem várias tecnologias diferentes de moldagem por injeção de plástico disponíveis para uma ampla gama de componentes automotivos a serem produzidos. O método mais comum é a moldagem por injeção, que envolve aquecer o plástico até o estado líquido e, em seguida, injetá-lo em um molde sob alta pressão. Uma vez resfriado e endurecido, assume a forma do molde permanentemente. Este método é usado para produzir, por exemplo, painéis, painéis de portas, para-choques, tampas de motores, bem como componentes de revestimento interno e externo.

Outra solução é a extrusão, que envolve forçar o plástico aquecido a um estado plástico através de uma matriz para obter a forma desejada. A extrusão é normalmente usada para produzir peças longas e homogêneas, como seções, tubos, juntas e molduras. As tecnologias de moldagem por injeção de plástico também incluem moldagem rotacional, quente e pressurizada. O primeiro envolve a colocação de pó ou grânulos de plástico em um molde, que é então girado simultaneamente em dois eixos e aquecido. O plástico derretido é distribuído uniformemente pelas paredes internas do molde para formar uma peça de paredes finas. É assim, por exemplo, que são feitos os tanques de combustível e todos os tipos de tampas. Na termoformagem, por outro lado, uma folha de plástico é aquecida a um estado plástico e, em seguida, recebe a forma desejada usando um molde e pressão negativa ou positiva. A moldagem por injeção a quente possibilita a produção de peças maiores a partir de materiais finos, como componentes de botas. Na moldagem por pressão, por outro lado, o plástico é colocado em um molde e submetido a alta pressão, permitindo que a forma do molde seja copiada com precisão. Este processo é frequentemente usado em conjunto com a moldagem por injeção e permite que produtos mais complexos, como componentes estruturais e carcaças, sejam fabricados.

Benefícios dos plásticos na indústria automotiva

Há muitos benefícios em usar plásticos na indústria automotiva. Os componentes automotivos moldados por injeção contribuem para a eficácia, segurança e sustentabilidade dos veículos. Eles são significativamente mais leves do que os materiais tradicionais, como aço ou vidro, e os veículos com menor peso em ordem de marcha usam menos combustível, resultando em menores emissões de CO2 e maior eficiência de combustível.

Além disso, os plásticos oferecem maior liberdade no design de formas e estruturas complexas para que veículos mais aerodinâmicos e esteticamente agradáveis possam ser produzidos. Ao mesmo tempo, são resistentes à corrosão, o que aumenta a durabilidade e a vida útil dos componentes fabricados, mesmo quando usados em condições climáticas adversas. Por outro lado, devido à sua alta resistência mecânica, os plásticos são amplamente utilizados em componentes de segurança, como airbags, amortecedores de absorção de energia em para-choques ou capas protetoras, protegendo efetivamente os passageiros durante um acidente. Esse tipo de material também possui excelentes propriedades isolantes, o que contribui para o conforto acústico e térmico no interior do veículo. Ao mesmo tempo, são ecologicamente corretos, pois a maioria deles pode ser reciclada para reduzir o desperdício. Observe também que o processamento de plásticos por moldagem por injeção geralmente requer menos energia em comparação com os materiais tradicionais. Isso também tem o efeito de tornar seu processamento mais eficiente economicamente, o que é benéfico, especialmente na produção de alto volume.

Exemplos de aplicações de plástico na indústria automotiva

Os veículos modernos contêm uma quantidade significativa de plástico. Estima-se que, em média, os plásticos representem cerca de 10-15% do peso de um carro moderno. Em alguns casos, principalmente em veículos mais avançados, isso pode chegar a 25%. Os plásticos mais comumente usados incluem polipropileno (PP) e ABS. Isso garante uma aparência esteticamente agradável e durabilidade das peças do cockpit, painéis laterais ou maçanetas. Os assentos normalmente usam espumas de poliuretano (PU) e polipropileno (ex. EPP). Este último dos materiais permite produzir viseiras de sol atraentes ou assentos confortáveis e permanentemente elásticos que mantêm sua forma original por muito tempo. No entanto, os airbags usados no sistema de segurança são fabricados em nylon (PA). Os plásticos também podem ser encontrados cada vez mais na parte externa dos veículos, por exemplo, nas grades do radiador ou nos para-choques. Essas estruturas são mais frequentemente fabricadas por moldagem por injeção de polipropileno (PP) ou policarbonato (PC). No entanto, dentro dos para-choques, os componentes do carro EPP, os chamados absorvedores, são usados para absorver a energia do impacto, minimizando assim os danos em caso de acidente.

Os plásticos também são usados para fabricar tampas de motor para proteger o motor contra sujeira e danos. O polipropileno (PP) funciona melhor para essa finalidade. A resistência mecânica desse tipo de material faz com que ele seja cada vez mais utilizado na fabricação de partes da carroceria. A gama de aplicações para plásticos também inclui itens como todos os tipos de juntas de PVC e revestimento de cabos ou componentes de bota na forma de vários tapetes, compartimentos ou caixas de ferramentas.

Desafios e o futuro da moldagem por injeção de plástico na indústria automotiva

A tecnologia de moldagem por injeção de plástico continuará a evoluir para enfrentar os desafios da sustentabilidade. Seu futuro parece promissor, especialmente com a crescente demanda por veículos elétricos e híbridos e o desenvolvimento de novos materiais e tecnologias. Embora os plásticos reduzam o peso em ordem de marcha dos veículos e aumentem a sua eficiência energética, são necessárias medidas urgentes no domínio das tecnologias eficientes de processamento e reciclagem para reduzir a utilização de energia e de matérias-primas fósseis.

Uma das soluções para o futuro é a reciclagem adequada e a economia de circuito fechado. A implementação de métodos mais eficientes de recuperação de plásticos reduzirá a extração de petróleo e reduzirá a quantidade de resíduos depositados no meio ambiente que são difíceis de decompor. Regulamentações ambientais cada vez mais rigorosas obrigam os fabricantes a gerenciar os plásticos de forma responsável. Sem dúvida, o futuro dos plásticos continuará a ser moldado pela inovação. A indústria está constantemente em busca de novos tipos de plásticos com propriedades técnicas e sustentabilidade ainda melhores. O desenvolvimento de compósitos leves reforçados com carbono ou fibra de vidro ou materiais de base biológica é certamente esperado nos próximos dias. Modernas linhas de produção automatizadas e robóticas gerenciadas por inteligência artificial ajudarão em sua fabricação eficiente.